Das Spritzgießen ist ein allgegenwärtiges Fertigungsverfahren zur Herstellung von Kunststoffteilen und -produkten in großem Maßstab. Da es sich um eine der weltweit am meisten verbreiteten Methoden zur Herstellung von Kunststoffteilen handelt, ist das Verständnis des Spritzgießens - einschließlich Schlüsselkonzepten wie Cold Slug Wells - für jeden wichtig, der in der Fertigung oder im Produktdesign tätig ist.

In diesem vollständigen Leitfaden finden Sie als Fachmann Hersteller von Kunststoff-SpritzgussteilenIn diesem Kapitel wird genau erklärt, was ein Cold Slug Well ist, warum es beim Spritzgießen wichtig ist und wie man Cold Slug Wells richtig konstruiert, um die Leistung der Form zu optimieren. Legen wir los!

Was ist ein Cold Slug Well?

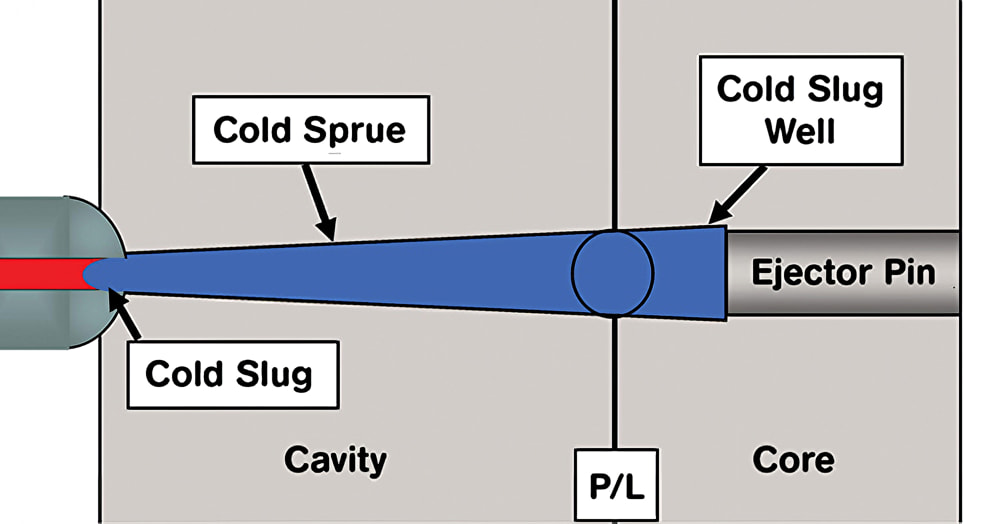

A Cold Slug Well ist ein kleines Reservoir oder ein Hohlraum, der absichtlich in das Angusssystem oder den Anschnittbereich einer Spritzgießform integriert wird.

Der Hauptzweck des Cold Slug Wells besteht darin, den Cold Slug aufzufangen und einzuschließen - ein kleines Volumen an abgekühltem, festem Kunststoff, das sich während des Spritzgießvorgangs häufig an der Spitze der Spritzgießdüse bildet.

Was ist Cold Slug Well beim Spritzgießen?

Dabei handelt es sich um ein kleines, in die Form eingebautes Reservoir, das feste Kunststoffteile auffängt, die sich an der Düsenspitze bilden können, und so verhindert, dass sie Fehler wie Oberflächenmängel oder Stricklinien verursachen. Die strategische Platzierung und Konstruktion von Cold Slug Wells trägt dazu bei, eine gleichbleibende Teilequalität zu gewährleisten.

Warum bilden sich Nacktschnecken?

An der Düsenspitze bilden sich gelegentlich kalte Butzen, wofür es mehrere Hauptgründe gibt:

- Wärmeverlust - Die Düsenspitze verliert während der Stillstandszeiten Wärme an die Umgebungsluft und den kalten Formstahl. Dies kann dazu führen, dass der Restkunststoff abkühlt und sich verfestigt.

- Temperaturunterschiede - Es besteht eine erhebliche Temperaturdiskrepanz zwischen dem beheizten Zylinder/der Düse (200-300 °C) und den abgekühlten Formhohlräumen (<100 °C). Dies verstärkt die Probleme bei der Materialverfestigung am Anschnitt.

Die kalten Butzen nehmen also Gestalt an, wenn die Düsenspitze oder der Anschnittbereich mit kühleren Formteilen in Berührung kommt, wodurch die heiße Kunststoffschmelze schnell an Wärme verliert und erstarrt.

Von Schnecken verursachte Probleme

Wenn diese kalten Schnecken in den Formhohlraum eindringen, können sie alle möglichen Probleme verursachen, unter anderem:

- Oberflächenfehler (z. B. Senken, Hohlräume, Blasen)

- Sichtbare Schweiß-/Stricklinien durch Behinderung des Materialflusses

- Reduzierte mechanische Eigenschaften

- Inkonsistente Füllung führt zu kurzen Schüssen

Glücklicherweise ist dies der Ort, an dem kalte Schluckbrunnen glänzen...

Die Rolle des Cold Slug Well

Wie der Name schon andeutet, bieten Kaltbutzen einen Platz zum Auffangen und Isolieren von Kaltbutzen während des Spritzgießvorgangs.

Durch die Sequestrierung der kalten Butzen, bevor sie den Formhohlraum erreichen, verhindern Cold Slug Wells Defekte und gewährleisten eine gleichbleibende Teilequalität.

Darüber hinaus tragen kalte Butzenschächte zur Stabilisierung des Formgebungsprozesses bei, indem sie einen gleichmäßigen Schmelzefluss fördern. Dadurch werden Zyklusschwankungen und Schwankungen beim Anfahren nach dem Stillstand des Zylinders minimiert.

Nachdem wir nun verstanden haben, warum Cold Slug Wells so wichtig sind, wollen wir nun einige Best Practices für das Design von Cold Slug Wells untersuchen...

Richtlinien für das Design von Cold Slug Wells

Die korrekte Implementierung von Cold Slug Wells ist entscheidend für eine optimale Leistung der Spritzgießform. Befolgen Sie diese Konstruktionsrichtlinien bei der Planung Ihrer Cold Slug Wells:

1. Strategische Positionierung

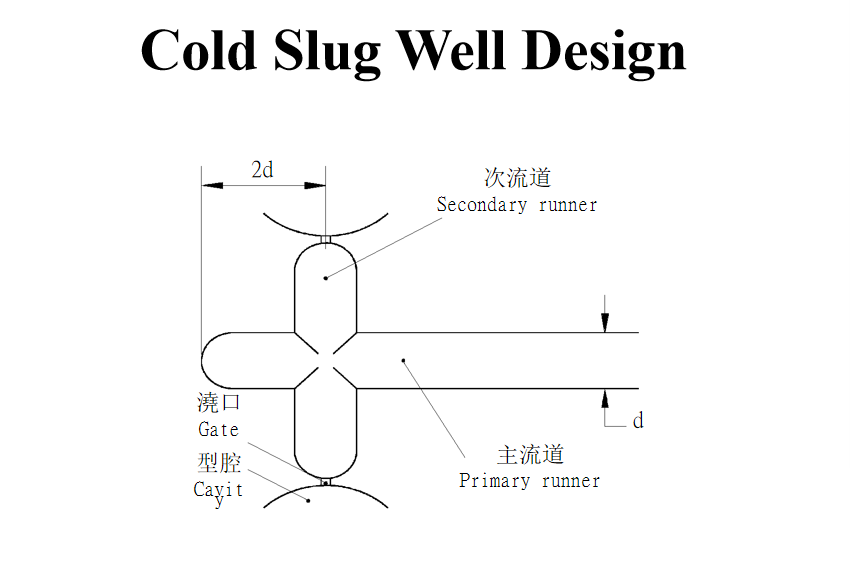

Es ist wichtig, die Bohrlöcher für kalte Schnecken taktisch zu platzieren, basierend auf der Strömungsdynamik und dem Ort, an dem sich wahrscheinlich kalte Schnecken ansammeln werden.

Idealerweise positionieren Sie den kalten Anschnitt am Ende der Primärkanäle oder dort, wo die Schmelzeströme vor den Anschnitten am stärksten zusammenlaufen. Dadurch wird das kalte Geschoss unmittelbar vor der Hohlrauminjektion abgefangen.

Abbildung 1. Beispiel eines strategisch positionierten kalten Butzen gut vor einem Formanguss.

Die Anschnittgeometrie und die Verarbeitungsparameter beeinflussen ebenfalls die Positionierung. Sprechen Sie mit Ihrem Werkzeugkonstrukteur, um die optimale Position zu ermitteln.

2. Angemessene Dimensionierung

Bei der Dimensionierung eines Cold-Slug-Brunnens ist auf ein ausreichendes Volumen zu achten, um die zu erwartende Cold-Slug-Bildung einzudämmen - ein Übermaß an Platz ist jedoch zu vermeiden.

Bei zu großen Bohrungen kann sich zu viel Material ansammeln, wodurch die Teile verhungern und die Zyklen verlängert werden.

Umgekehrt können unterdimensionierte Brunnen zu einem Überlaufen in die Hohlräume führen. Beide Szenarien vereiteln den Zweck des Cold Slug-Brunnens.

Als Faustregel kann man sagen, dass die Größe des kalten Geschosses etwa 20-30% größer als die Primärkufenbreite. Dadurch wird eine zusätzliche Marge erzielt, ohne dass es zu Pooling-Risiken kommt.

3. Überlegungen zur Flussverschmelzung

Bei der Implementierung von Schächten in Mehrfachanschnittwerkzeugen mit konvergierendem Schmelzefluss muss die Dynamik an den Fließübergängen sorgfältig berücksichtigt werden.

In diesen Fällen muss genügend Platz für das kalte Geschoss vorhanden sein, um die Geschosse ALLER führenden Läufer aufzunehmen. Wird der Gesamtfluss nicht berücksichtigt, kann die Wirksamkeit des Brunnens beeinträchtigt werden.

4. Robuste Konstruktion

Obwohl kalte Bohrlöcher keinen Injektionsdrücken standhalten, sind sie dennoch erheblichen thermisch-mechanischen Kräften ausgesetzt.

Konstruieren Sie Brunnen aus robuste, langlebige Formmaterialien - typischerweise vorgehärtet rostfreie Werkzeugstähle (P20, PX5). Langlebige Materialien verhindern Erosion oder Verformung im Laufe der Zeit.

Zusammenfassende Darstellung von Cold Slug Wells

Beim Spritzgießen sind kalte Butzenschächte eine wichtige Versicherung gegen Formfehler und Inkonsistenzen.

Durch das Abfangen von erstarrtem Düsensekret, bevor es in die Formkavitäten gelangt, sichern kalte Butzenschächte die Teilequalität.

Eine sorgfältige Platzierung im Verhältnis zu den Toren/Kanälen gewährleistet eine umfassende Erfassung des kalten Geschosses. Außerdem werden durch die richtige Dimensionierung Probleme wie kurze Schüsse oder Ansammlungen vermieden.

Unter Berücksichtigung von Positionierung, Abmessungen und Formgebungsdynamik beseitigen Cold Slug Wells Strömungshindernisse und tragen so zur Realisierung optimierter, wiederholbarer Formgebungsprozesse bei.

Jetzt, da Sie kalte Schneckenbohrungen besser verstehen, sind Sie gut gerüstet, um sie in Ihre zukünftigen Spritzgießwerkzeuge zu implementieren!