Was ist die Umschaltposition beim Spritzgießen?

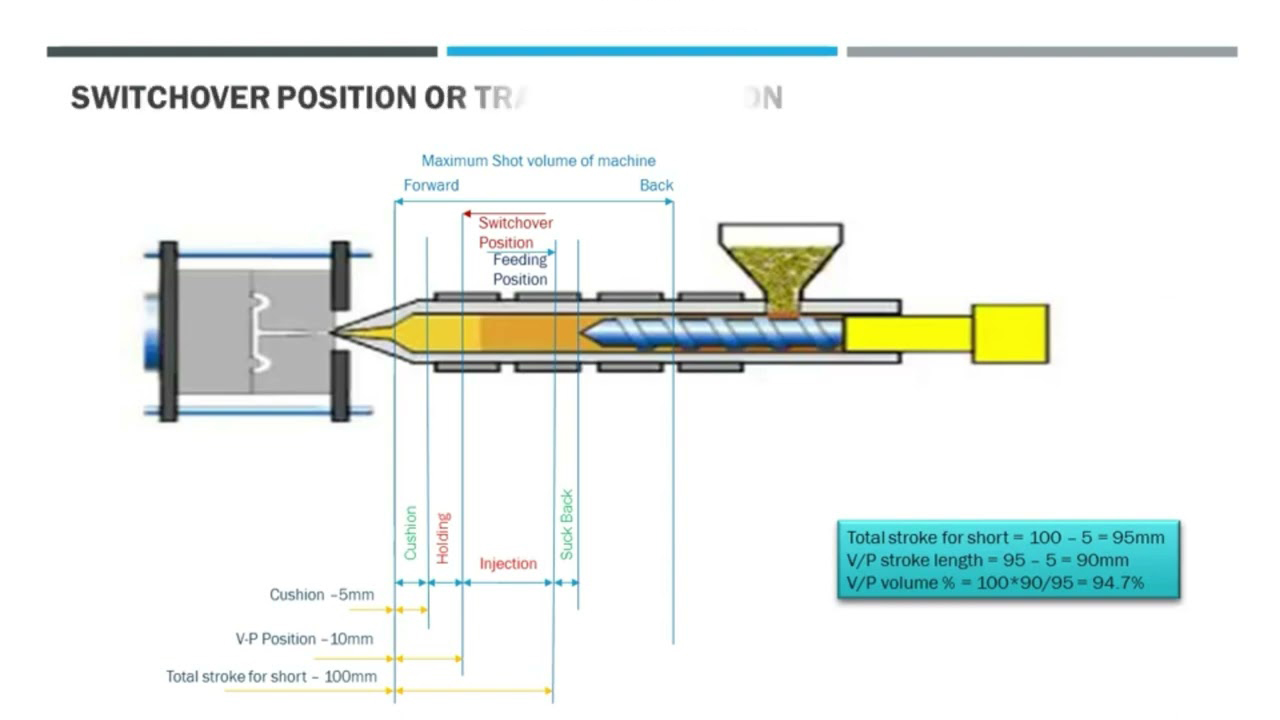

Die Umschaltposition, auch als V/P-Umschaltpunkt bezeichnet, ist ein entscheidender Übergangspunkt im Spritzgießprozess. Diese Position gibt an, wann die Spritzgießmaschine von einer geschwindigkeitsgesteuerten Füllphase zu einer druckgesteuerten Verpackungsphase übergeht.

Das Verständnis für die Umschaltposition und deren Optimierung ist der Schlüssel zur Herstellung gleichbleibend hochwertiger Formteile. In diesem umfassenden Leitfaden werden Sie als Profi Hersteller von Kunststoff-SpritzgussteilenIn diesem Kapitel erkläre ich Ihnen alles, was Sie über die Bestimmung und Steuerung der Umschaltposition beim Präzisionsspritzgießen wissen müssen.

Wann findet die Umstellung statt?

Während des Spritzgießzyklus gibt es zwei verschiedene Phasen, in denen die Formhohlräume mit geschmolzenem Kunststoff gefüllt werden:

- Die Abfüll- oder Injektionsphase

- Die Verpackungs- oder Haltephase

Die Umschaltposition markiert den Übergang zwischen diesen beiden Stufen:

- Befüllungsphase: Die Schnecke schießt nach vorne und spritzt den geschmolzenen Kunststoff mit kontrollierter Geschwindigkeit in die Form. Ziel ist es, die Form schnell mit etwa 95-98% zu füllen.

- Umstellung: In der Umschaltposition wechselt die Maschine von der Geschwindigkeitsregelung zur Druckregelung. Dies geschieht normalerweise, wenn die Kavität 95-98% gefüllt ist.

- Stufe der Verpackung: Die Schnecke übt einen gleichmäßigen Druck aus, um die Form auszufüllen und die Materialschrumpfung beim Abkühlen zu kompensieren.

Zusammengefasst:

- Die Umschaltposition ist der Übergang von der Geschwindigkeitsregelung zur Druckregelung

- Sie tritt typischerweise auf, wenn der Formhohlraum 95-98% voll ist.

- Die Bestimmung des optimalen Umschaltpunkts ist entscheidend für die Konsistenz

Nun wollen wir uns ansehen, wie man den Zeitpunkt der Umschaltung bestimmt.

Wie wird die Umschaltposition bestimmt?

Es gibt einige gängige Methoden, mit denen Spritzgießmaschinen erkennen können, wann sie vom Füllen zum Verpacken wechseln müssen:

1. Nach Schraubenposition

Dies ist die am häufigsten verwendete Methode. Die Maschine überwacht die lineare Bewegung der Schnecke während des Einspritzens. Wenn die Schnecke eine voreingestellte Position erreicht, normalerweise 95-98% ihrer maximalen Vorwärtsposition, wird die Umschaltung ausgelöst.

Die Schneckenposition ist ein Indikator für die Füllung der Kavität. Wenn sich die Schnecke in eine bestimmte Position bewegt hat, sollte der Formhohlraum nun weitgehend mit Kunststoff gefüllt sein.

Diese Methode kann jedoch inkonsistent sein:

- Unterschiede in der Materialdichte oder Viskosität von Schuss zu Schuss verändern die Korrelation zwischen der Schneckenposition und dem Füllgrad der Kavität.

- Der Verschleiß von Schnecke und Zylinder kann die Positionswerte im Laufe der Zeit verändern.

Dennoch ist die Schraubenposition einfach und für viele Anwendungen ausreichend.

2. Durch Druck

Einige Maschinen können von Geschwindigkeits- auf Druckregelung umschalten, wenn der gemessene Einspritzdruck einen Sollwert erreicht.

Während sich die Form mit Kunststoff füllt, baut sich der Druck allmählich auf. Wenn der Druck den voreingestellten Wert erreicht, der typischerweise die 95%+ Füllung anzeigt, erfolgt der Übergang.

Dadurch werden Unstimmigkeiten aufgrund von Schneckenverschleiß und Änderungen der Materialkonsistenz beseitigt. Der Druck korreliert direkt mit der Füllung der Kavität, unabhängig vom Zustand der Ausrüstung oder Harz Chargenunterschiede.

Allerdings kann diese Methode immer noch gestört werden, wenn sich Faktoren wie die Einspritzgeschwindigkeit oder die Werkzeugtemperatur erheblich ändern.

3. Nach Zeit

Eine andere Möglichkeit ist die Umschaltung auf Basis der Einspritzzeit. Die Maschine verwendet einfach einen Timer, um zu einem festen Zeitpunkt in jedem Zyklus umzuschalten.

So kann die Datenanalyse beispielsweise zeigen, dass 1,4 Sekunden Einspritzung bei einer bestimmten Geschwindigkeit 95% der Form zuverlässig füllen. Die Maschine würde also jedes Mal bei 1,4 Sekunden von Geschwindigkeits- auf Druckregelung umschalten.

Dieser Ansatz ist jedoch nur selten realisierbar. Um einen genauen Zeitwert einzustellen und beizubehalten, müssen Parameter wie Teilegröße, Materialviskosität, Einspritzgeschwindigkeit und Werkzeugkonstruktion von Lauf zu Lauf extrem konstant sein. In den meisten realen Szenarien gibt es zu viele unkontrollierbare Variablen, um sich auf einen festen Zeitgeber zu verlassen.

4. Nach Werkzeuginnendruck

Schließlich bieten Werkzeuginnendrucksensoren die fortschrittlichste und präziseste Möglichkeit, die Umschaltposition genau zu bestimmen.

Diskrete Sensoren, die in der Form platziert sind, messen in Echtzeit den Druck in den Kavitäten während der Einspritzung. Wenn die Sensoren anzeigen, dass der Druck einen Zielwert erreicht, der der 95%-Füllung entspricht, wird die Umschaltung ausgelöst.

Dieser Ansatz berücksichtigt unvermeidliche Inkonsistenzen zwischen den Schüssen, wie z. B. wechselnde Materialviskosität, Temperaturschwankungen, Schneckenverschleiß usw. Es eliminiert auch die Variablen der Werkzeugverformung, die bei maschinenmontierten Sensoren auftreten.

Die Integration dieser Sensoren verursacht jedoch zusätzliche Kosten und Komplexität. Jedes Werkzeug muss mit drahtgebundenen oder drahtlosen Sensoren und der erforderlichen Datenübertragungshardware für die Kommunikation mit dem zentralen Steuergerät ausgestattet werden.

Warum die richtige Umstellung wichtig ist

Die Umschaltposition verbindet die Einspritzphase und die Verpackungsphase miteinander. Sie sorgt dafür, dass sich die Kavität genau dann richtig füllt, wenn die Maschine zum Aufbringen des Verpackungsdrucks übergeht.

Die richtige Gestaltung dieses Übergangs ist entscheidend für das Gießen hochwertiger Teile:

- Vorzeitige Umstellung kann zu kurzen Schüssen führen. Wenn der Druck nachlässt, bevor sich der Hohlraum vollständig füllt, hört das Material auf zu fließen und hinterlässt ungefüllte Abschnitte.

- Der Wechsel zur Packung nach dem Füllen des Hohlraums kann dazu führen, dass blinkend an der Trennebene oder den Auswerferstiften. Überschüssiges Material kann nirgendwo anders hinfließen als nach außen.

- Der optimale Umschaltpunkt sorgt für ein ausgewogenes Verhältnis zwischen schneller Füllung der Kavität und ausreichendem Druck zum Auspacken des Werkzeugs. Das Ergebnis ist Formbeständigkeit Schuss für Schuss.

Mitnehmen: Ein konsistenter Umschaltzeitpunkt, der bei etwa 95% Füllung ausgelöst wird, führt zu einer gleichmäßigen Kavitätenfüllung von Zyklus zu Zyklus. Das bedeutet stabile Teilegewichte und -abmessungen, weniger Ausschuss und qualitativ hochwertigere Komponenten.

So optimieren Sie die Umschaltposition

Beginnen Sie mit der Überprüfung historischer Prozessdaten, um einen ersten Zielwert für die Umstellung festzulegen. Frühere Erfolge oder Misserfolge beim Gießen desselben Werkzeugs mit demselben Material liefern eine vernünftige Basislinie.

Sammeln Sie Datensätze, die aufgezeichnete Umschaltwerte und Metriken zur Teilequalität Zyklus für Zyklus abbilden. Die Aufzeichnung von Schneckenposition, Druck, Werkzeuginnendruck, Füllzeit usw. ermöglicht die Bewertung von Korrelationen zwischen Umschaltung und Schlüsselmaßen über zahlreiche Zyklen:

- Findet der Wechsel durchgängig an einer Stelle statt oder gibt es Abweichungen von Schuss zu Schuss?

- Korrelieren frühe oder späte Übergänge mit Teilen, die nicht den Spezifikationen entsprechen?

- Welcher Umschaltwert ergibt tendenziell die größte Dimensionsstabilität?

Die Analyse dieser Datenbeziehungen hilft bei der Eingrenzung der optimalen Position. Zusätzliche Validierungstests dienen der Feinabstimmung von Maschineneinstellungen wie Einspritzgeschwindigkeit, Werkzeugtemperatur usw., um die gewünschten Bedingungen über mehrere Zyklen hinweg zu gestalten und aufrechtzuerhalten.

Typische Ausgangspunkte für die Umschaltposition auf der Grundlage der Übergangsmethode:

- Position der Schraube: 95-98% des vollen Schneckenweges

- Einspritzdruck: ~95% des maximalen Fülldrucks

- Werkzeuginnendrucksensoren: 90-98% des erforderlichen Fülldrucks

Die heutigen präzisen elektrischen Maschinen und intelligenteren Prozesssteuerungen ermöglichen eine hochgradig wiederholbare Umschaltpositionierung, die zu unglaublich konsistenten Gussteilen führt.

Die Entwicklung eines robusten Prozesses mit optimierter V-P-Umschaltsteuerung bietet enorme Qualitätsvorteile. Doch ohne eine sorgfältige Datenerfassung und -validierung in der Anfangsphase in Verbindung mit einer disziplinierten, kontinuierlichen Überwachung können selbst kleinste Abweichungen die gesamten Bemühungen zunichte machen. Eine rigorose Prozessüberprüfung gewährleistet eine gleichbleibend präzise Produktion über lange Produktionsläufe hinweg.

Schlussfolgerung

Die Umschaltposition markiert den entscheidenden Übergang beim Spritzgießen, wenn die Maschine vom Füllen der Kavität mit kontrollierter Geschwindigkeit (Einspritzen) zum Aufbringen eines konstanten Drucks (Packen) übergeht. Diese Umstellung erfolgt in der Regel bei 95-98% Kavitätenfüllung.

Die Auswahl der am besten geeigneten Verfahren zur Erkennung der Umschaltung - Mit Hilfe von Schneckenposition, Einspritzdruck, genauer Zeit oder direkten Werkzeugsensoren lässt sich feststellen, wann das Werkzeug den angestrebten Teilfüllungsgrad erreicht hat. Dies löst Zyklus für Zyklus den berechneten Befehl zum Wechsel zwischen Füllung und Verpackung aus.

Die enge Korrelation von überwachten Umschaltdatenpunkten mit messbaren Leistungsmerkmalen hilft bei der Ermittlung optimaler Übergangswerte. Die Beibehaltung dieser idealisierten Prozessparameter trägt dann zur Maximierung der Produktivität und Minimierung von Abweichungen bei. Die sorgfältige Überprüfung, dass nur ordnungsgemäß geformte Teile produziert werden, die alle Spezifikationen erfüllen, stellt eine wichtige Qualitätssicherung dar.

Hunderte von miteinander verknüpften Geräteeinstellungen und Materialeigenschaften beeinflussen die Gesamtpräzision, Leistungsüberprüfung durch eine umfassende Datenauswertung bestätigt, dass die statistisch gemessenen Qualitätsgrenzwerte die Erwartungen über längere Produktionskampagnen hinweg nachhaltig erfüllen.

Jetzt haben Sie ein solides Verständnis davon, was genau die Umschaltposition ist und wie Sie sie für eine sorgfältige Prozesssteuerung nutzen können. Das konsequente Auslösen des Übergangs am idealen Punkt in der Abfüll- und Verpackungssequenz fördert eine enorme Teilekonsistenz und minimiert Schwankungen, die Effizienz und Qualität beeinträchtigen.

Welche Fragen haben Sie noch zur Bestimmung und Optimierung der Umschaltposition für Ihre Präzisionsspritzgießanwendungen? Lassen Sie es mich in den Kommentaren wissen!