Die Auswahl des richtigen Schaftfräsers ist für die Herstellung von Präzisionskunststoff-Spritzgussformen entscheidend. Die Wahl wirkt sich direkt auf die Oberflächenbeschaffenheit, Haltbarkeit und Produktionseffizienz der Form aus.

Als Fachmann Hersteller von Kunststoff-SpritzgussteilenIch habe diesen Leitfaden geschrieben, um Ihnen alles zu zeigen, was Sie über die Auswahl von Schaftfräsern für Kunststoffformen wissen müssen.

Warum der Schaftfräser wichtig ist

Der Schaftfräser übernimmt bei der CNC-Bearbeitung zur Herstellung von Spritzgussformen die Hauptarbeit. Er ist das Schneidewerkzeug, das physisch Material abträgt, um die Hohlräume und Kerne der Form zu formen.

Die Wahl des optimalen Schaftfräsers hängt von Faktoren wie:

- Material der Form

- Detaillierungsgrad und Komplexität der Teile

- Anforderungen an die Oberflächenbeschaffenheit

- Lebenserwartung der Werkzeuge

- Abtragsleistung

Das Gleichgewicht zwischen diesen Parametern ermöglicht es den Formenbauern, das bestmögliche Ergebnis zu erzielen. Es geht darum, Schaftfräser zu finden, die in der Lage sind, die Präzision zu erhalten und gleichzeitig effizient zu arbeiten.

Wonach sollte also jemand, der Kunststoffspritzgussformen herstellt, bei Schaftfräsern suchen?

Wichtige Überlegungen zur Auswahl eines Schaftfräsers

Formenbauer müssen bei der Auswahl der für die Bearbeitung von Kunststoff-Spritzgießformen am besten geeigneten Schaftfräser mehrere Faktoren berücksichtigen. Wenn man sich dieser Faktoren von Anfang an bewusst ist, kann man den Prozess erfolgreich gestalten.

Form und Elektrodenmaterial

Gehärteter Werkzeugstahl ist ein gängiges Material für den Formenbau, da er hohen Einspritzdrücken standhält und sich im Laufe der Zeit nicht abnutzt. Bei vorgehärtetem Werkzeugstahl entfällt die Wärmebehandlung, er ist jedoch schwer zu bearbeiten.

Daher muss der Schaftfräser über eine außergewöhnliche Verschleißfestigkeit und Härte verfügen, um wiederholt auf dieses anspruchsvolle Material einwirken zu können, ohne an Form oder Funktion zu verlieren. Schaftfräser aus Hartmetall sind ideal, um diese Anforderungen zu erfüllen.

Hartmetall bietet:

- Härte zur Aufrechterhaltung der Integrität bei der Bearbeitung gehärteter Stähle bis zu ~48 HRC

- Festigkeit und Zähigkeit bei erhöhter Temperatur

- Druckfestigkeit bei Unterbrechungen

Inzwischen, Graphit und Kupferelektroden ermöglichen das funkenerosive Schlichten. Der Schaftfräser muss diese weicheren, gummiartigen Materialien, die eine maximale Scherwirkung erfordern, fachgerecht bearbeiten.

Entwurf Detail

Mikrogefräste Kunststoffteile weisen die kompliziertesten konturierten, geätzten oder strukturierten Oberflächen auf. Miniaturkomponenten stellen jedoch die gleichen Anforderungen an Schaftfräser wie ihre Gegenstücke in Originalgröße.

Engere Toleranzen Präzisionswerkzeugwege beauftragen. Die Genauigkeit ist bei kleineren Bauteildetails, insbesondere bei Taschen, Radien, Rippen usw. von größter Bedeutung. Hochleistungs-Schaftfräser erfüllen zuverlässig die Anforderungen bei der Bearbeitung von Miniatur-Kern/Hohlraum-Merkmalen.

Kürzere Schaftfräser mit hohe Flötenzahlen und variabler Abstand sorgen für zusätzliche Stabilität beim Schieben von Werkzeugen mit kleinem Durchmesser für Detailarbeiten. Der reduzierte Rundlauf verbessert die Präzision beim Fräsen weiter.

Oberfläche

Glänzende Kunststoffteile beginnen mit polierten Formoberflächen. Bei den meisten Spritzgussoberflächen wird ein Ra <0,025μm angestrebt, was aufgrund von Faktoren wie Werkstückmaterial, Werkzeugauswahl und Bearbeitungsparametern möglich ist.

Die Aufrechterhaltung der Werkzeugschärfe ist für die Erzielung der für Produktionsformen erforderlichen spiegelnden Oberflächengüte unerlässlich. Beschichtungen verringern die Reibung und die damit verbundene Wärme, damit die Schneidkanten länger scharf bleiben.

Schaftfräser aus Hartmetall sollten eine außergewöhnliche Schneidhaltigkeit aufweisen. Gleichzeitig erhöhen Beschichtungen wie Titan-Aluminium-Nitrid (TiAlN) oder Titan-Kohlenstoff-Nitrid (TiCN) die Leistung. Ein glatter Schaftfräser geht direkt in die Form über.

Während der Prüfung, Elektropolieren verbessert die Oberflächengüte weiter. Es hilft auch bei der Inspektion von Werkzeugmarken, die auf eine mangelhafte Leistung des Schaftfräsers hinweisen.

Lebensdauer der Werkzeuge

Innerhalb bestimmter Parameter verbessert die Wahl von Schaftfräsern mit größerem Durchmesser die Materialabtragsrate und damit die Effizienz. Die Lebensdauer der Werkzeuge ist jedoch eine weitere Berechnung, die bei der Auswahl eines geeigneten Schaftfräsers hilft.

In Anbetracht der langen Bearbeitungszeit von Formteilen halten Schaftfräser, die sich durch Langlebigkeit auszeichnen, die Kosten niedrig. Werkzeugwechsel führen zu Stillstandzeiten, ebenso wie die Indexierung von Wendeplatten für Werkzeuge mit austauschbarem Kopf.

Die Werkzeughersteller führen Schnitttests durch, die reale Parameter darstellen, um die Standzeit der Wendeplatten zu bestimmen. Zum Beispiel:

Vorschubgeschwindigkeit: 8 in/min

Schnittgeschwindigkeit: 400 SFM

Axialtiefe pro Durchgang: 0,25″.

Radiale Tiefe: 100% Durchmesser

Kaltarbeitswerkzeugstahl ~52 HRC

Solche Eingaben helfen bei der Abschätzung der Lebensdauer pro Schneide (~15 Minuten). Dies führt zu Produktionsergebnissen, die auf Aspekten wie Arbeitsplänen, Komplexität, Werkzeugzugänglichkeit usw. basieren.

Hartmetall-Schaftfräser haben oft parabolische Spannuten für zusätzliche Festigkeit und Lebensdauer bei Vollschlitzoperationen. Auswechselbare Schneidköpfe ermöglichen die Einführung neuer Schneidkanten bei der Einführung von Wendeschneidplatten.

Materialabtragsrate (MRR)

MRR bezieht sich auf den volumetrischen Metallabtrag über die Zeit. Im Wesentlichen definiert sie die Bearbeitungseffizienz für ein verbessertes Kostenmanagement, Terminplanung, Kapazität usw.

Werkzeuge mit größerem Durchmesser tragen Material zum Schruppen von Formhohlräumen und Kernen schneller ab. Die Schlichtbearbeitung erfolgt dann von größeren zu kleineren Fräsern für die Detailarbeit je nach optimaler Spanbelastung und Oberflächengüte.

Formenbauer, die die Qualität von Kunststoffteilen mit den Kosten und Lieferanforderungen in Einklang bringen müssen, berücksichtigen daher die MRR bei der Auswahl von Schaftfräsern.

Spritzgießverfahren - Schritte zur Materialentfernung

- Aufrauen mit großen Rauhfischen/Roggern

- Semi-Finishing mit Schruppern/Zerspannern oder kleineren Werkzeugen

- Fertigstellung mit Kugelkopf-Fräsern

- Polieren mit Kugelkopf-Fräsern

Ziel ist es, die wenigsten Schaftfräser zu bestimmen, um die Arbeit innerhalb der Normen zufriedenstellend zu erledigen.

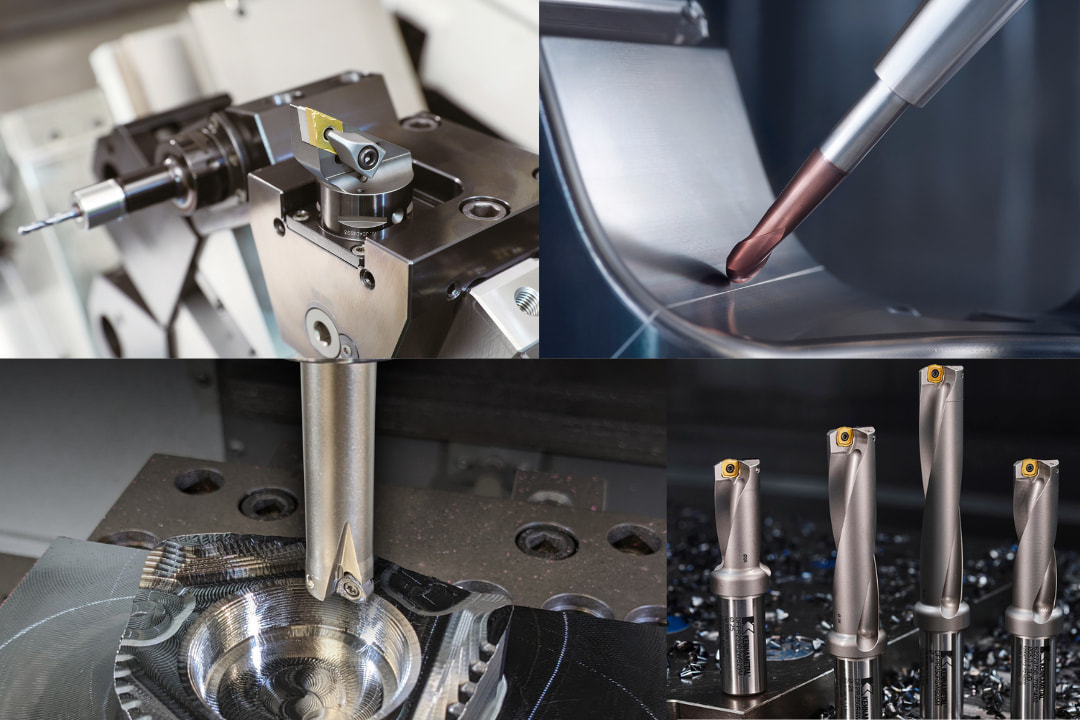

Empfohlene Schaftfräser für Kunststoff-Spritzgießformen

Die Anforderungen des Formenbaus veranlassten die Werkzeugingenieure, Schaftfräser zu entwickeln, die speziell für die Bearbeitung von Formen geeignet sind. Mehrere Faktoren machen bestimmte Schaftfräser für das Fräsen von Kunststoff-Spritzgussformen besonders geeignet.

Vollhartmetall-Schaftfräser

Hartmetall ist unverzichtbar für Werkzeuge, die stundenlang abrasive Materialien bearbeiten. Für die Bearbeitung von Formen bietet Mikrokorn-Hartmetall eine Härte, die der von Keramik nahe kommt, und eine höhere Bruchfestigkeit.

Zu den wichtigsten Schaftfräserabgrenzungen gehören:

- Material/Substrat

- Anzahl der Flöten

- Durchmesser

2-Schneiden-Vierkantfräser decken den Schruppbedarf in der Regel mit größeren Durchmessern für effizientes Nutenfräsen ab.

Hartmetall ermöglicht relativ hohe Oberflächengeschwindigkeiten und Vorschübe. Während also viel Material abgetragen wird, bleiben die Schnittkräfte und die Wärmeentwicklung überschaubar. Richtige Spanabfuhr ist der Schlüssel!

Kugelkopffräser eignen sich hervorragend für die Vorschlicht- und Schlichtbearbeitung, die eine geringe Zustellung erfordern. Ihre abgerundeten Schneidkanten zentrieren sich selbst in den Konturen und verhindern Fugenbildung an den Kanten. Hohe Vorschubgeschwindigkeiten lassen sich gut mit geringen Zustellungen kombinieren, wobei enge geometrische Toleranzen eingehalten werden.

Angemessene Eckenradien im Verhältnis zu den Details verhindern ein Übergreifen. Variable Wendel- und Kernnutengeometrie erleichtern den Spanauswurf.

Bei komplizierten Bauteilen mit dünnen Wänden kann es jedoch selbst speziellen Hartmetallfräsern an der nötigen Integrität mangeln.

Dies führt die Formenbauer zu Vollkeramikfräsern, die chemisch stärker sind als Hartmetall. Zirkoniumoxid erhöht die Verschleißfestigkeit und die Wärmetoleranzen, so dass kleine Werkzeuge ohne Präzisionsverlust härter arbeiten können.

Natürlich gibt es bei massiven Werkzeugen keine austauschbaren Einsätze wie bei den Hartmetallwerkzeugen. Daher ist das Erkennen und Ersetzen von Keramikfräserverschleiß entscheidend für Qualität und Sicherheit. Häufiges Nachschärfen stellt eine scharfe Schneidkante wieder her, erlaubt aber nur ein begrenztes Nachschleifen.

Dennoch erfüllen Keramikfräser einen Zweck beim Schruppen und Schlichten von temperaturbeständigen oder abrasiven Kunststoffen, die Alternativen aus Stahl schnell abstumpfen lassen. Sie bieten Formenbauern die Möglichkeit, spezielle Materialien und Anwendungen zu bearbeiten.

Beschichtete Schaftfräser

Beschichtungen bilden eine rutschige Barriere, die Hitze und Schnittkräfte minimiert. Dies erhöht die Lebensdauer, Leistung und Konsistenz von Schaftfräsern und sorgt so für eine verbesserte Kapazität und Rentabilität.

Erwägen Sie Beschichtungen wie:

Aluminium-Titannitrid (AlTiN) - Vielseitig einsetzbar für die Bearbeitung von rostfreien Stählen mit hohen Geschwindigkeiten/Vorschüben. Bietet Temperaturbeständigkeit und Verschleißschutz und eignet sich gut für die Vorbearbeitung und Endbearbeitung von Gusseisenformen.

Titan-Aluminium-Nitrid (TiAlN) - Erhält die Werkzeugintegrität für präzises Schlichten bei der Bearbeitung von gehärteten Werkstoffen ≥ 48 RC mit hoher Oberflächengüte. TiAlN ermöglicht ein härteres Schieben von Hartmetallfräsern bei geringerem Verschleiß.

Titancarbonitrid (TiCN) - Ideal für die Bearbeitung von Stählen von 1144 stressfest bis zu P-20 Formenstahl. Bietet Festigkeit und Schmierfähigkeit für sichere, präzise Werkzeugwege.

Für Betriebe, die verschiedene Formteile fräsen, verbessern optimierte Beschichtungen die entsprechenden Werkzeuge für die jeweiligen Anforderungen. Dies ermöglicht die Standardisierung von Schaftfräsern, die verschiedene Bearbeitungsziele erfüllen können.

Mikro-Schaftfräser

Mit Miniaturfräsern lassen sich feine Details in Formen für mikrogegossene Bauteile einbringen. Bestimmte Produktionsanwendungen erfordern hohe Genauigkeiten bei Wandstärken und Werkstückgrößen unter 150 μm.

Mit ihren winzigen Durchmessern zeichnen sich Mikrofräser durch eine präzise Schneidmechanik aus. Sehr kurze Spannuten verhindern die Durchbiegung und optimieren die Spanabfuhr. So bleiben Maßgenauigkeit und Zuverlässigkeit auch bei der Produktion im Dauerbetrieb erhalten.

Zu den Geometrien der Mikrofräser gehören quadratische und kugelförmige Schneiden sowie Varianten mit hochglanzpolierten Nuten. Starre Präzisionsspannzangen und Maschinenaufbauten gewährleisten Stabilität und Genauigkeit beim aggressiven Vorschub von Mikrowerkzeugen innerhalb sicherer Parameter.

Formenbauer können mit Hochgeschwindigkeitstechniken unter Verwendung von Mikro-Hartmetallfräsern die Anforderungen der Lasertechnik umgehen. Die Bauteilkosten sinken durch schnelle, präzise CNC-Prozesse. Und der Ersatz des manuellen Polierens verkürzt die Vorlaufzeiten.

Schaftfräser mit variabler Helix und variabler Teilung

Schaftfräser mit variabler Spiralisierung weisen mit unterschiedlichen Spiralisierungswinkeln geschliffene Spannuten auf. Diese Designinnovation unterbricht die Oberwellen und verhindert so Ratter- und Vibrationsgeräusche selbst in tiefen Taschen. Stabile, geräuscharme Schnitte resultieren aus dem ungleichmäßigen Timing des Kontakts der Zähne mit dem Material.

Die unterschiedlichen Spiralwinkel verbessern auch die Spanabfuhr. Die Kombination dieser Fähigkeit mit präzise geschliffenen Nuten mit variabler Steigung fördert die effiziente Spanabfuhr für saubere, präzise Schnitte. Offene Kanäle reduzieren den Wärmestau, um scharfe Schneidkanten und enge Maßtoleranzen zu erhalten.

Beispiel für den Auswahlprozess eines Schaftfräsers

Um die Auswahl geeigneter Schaftfräser für hochwertige, wirtschaftliche Kunststoff-Spritzgussformen zusammenzufassen, lassen Sie uns ein theoretisches Beispielteil untersuchen.

Spritzgegossenes Musterteil

- Dünnwandiges Elektronikgehäuse

- ABS-Kunststoff

- Enge Maßtoleranzen

- Strukturierte äußere Oberfläche

- Entnahmewinkel für die Absaugung

- Form aus gehärtetem Stahl P-20

Zielsetzungen der Bearbeitung

- Sichern Sie enge Geometrien und Wandstärken von Kernen und Hohlräumen

- Spiegelnde Oberflächenbeschaffenheit von Formteilen

- Reduzierung der Poliervorgänge durch Präzisionsfräsen

Begründung für die Auswahl eines Schaftfräsers

Roughing - Größere Vierkantfräser aus Hartmetall

Halbfertigstellung - Kugelkopffräser aus Hartmetall mit TiAlN-Beschichtung

Fertigstellung - Kleinere TiCN-beschichtete Hartmetall-Kugelfräser

Ergebnis - Die strukturierte Oberfläche wird durch physikalische Bearbeitung der Form anstelle von Funkenerosionselektroden erzielt. Das spart Kosten und Vorlaufzeit.

Wichtigste Erkenntnisse

- Schaftfräser aus Hartmetall bieten Stärke und Langlebigkeit für zuverlässige Produktionsformen

- Speziell angefertigte Geometrien verbessern die Werkzeugwege durch anspruchsvolle Materialien

- Beschichtungen wie AlTiN, TiAlN und TiCN verbessern die Werkzeugleistung und die Oberflächengüte

- Mikrofräsen bieten genaues Potenzial für die Feinabstimmung

- Kundenspezifische Designs helfen Formenbauern, die Grenzen bei der Kontrolle von Qualität, Kosten und Lieferung zu erweitern

Die Bestimmung geeigneter Merkmale und kundenspezifischer Spezifikationen ist die Grundlage für die Bewältigung verschiedener Herausforderungen im Kunststoffformenbau. Geben Sie sich also nicht mit marginalen Lösungen zufrieden, sondern nutzen Sie das wachsende technologische Potenzial, das Mittel zur Verfügung stellt, um die Ziele im Formenbau intelligenter zu erreichen.

Das optimale Werkzeug existiert! Den besten Weg dorthin zu finden, macht den Spaß aus.