Die Dosierung ist ein wichtiger Teil des Spritzgießprozesses. Dabei wird eine genaue Menge an Kunststoffmaterial zusammen mit den erforderlichen Zusatzstoffen wie Farbstoffen oder Verstärkungsmitteln in die Spritzgießmaschine eingebracht.

Die richtige Dosierung ist entscheidend für die Herstellung gleichbleibend hochwertiger Kunststoffteile. In diesem Beitrag möchte ich als professioneller Kunststoff SpritzgießherstellerIn diesem Kapitel erkläre ich Ihnen alles, was Sie über das Dosieren beim Spritzgießen wissen müssen.

Was ist Dosieren beim Spritzgießen?

Die Dosierung beim Spritzgießen ist ein entscheidender Schritt, der die präzise und kontrollierte Zuführung von Kunststoffen und den erforderlichen Additiven in die Spritzgießmaschine gewährleistet. Dieser präzise Mechanismus steuert die Mischung und das Volumen des Kunststoffs und der Zusatzstoffe und stellt sicher, dass jede Einspritzung in die Form konsistent und von höchster Qualität ist.

Warum die Dosierung beim Spritzgießen wichtig ist

Der Sinn des Spritzgießens besteht darin, Kunststoffteile mit gleichbleibenden physikalischen Eigenschaften herzustellen.

Nehmen wir zum Beispiel an, Sie stellen LEGO Steine her. Jeder Stein muss exakt die gleiche Farbe, Stärke und Textur haben. Jede Abweichung zwischen den Steinen bedeutet, dass Sie ein Qualitätsproblem haben.

Und deshalb ist die Dosierung so wichtig.

Wenn die Menge des Kunststoffs und der Zusatzstoffe bei der Dosierung nicht genau kontrolliert wird, erhalten Sie uneinheitliche Teile. Einige Steine könnten stärker und dunkler sein als andere.

Durch die richtige Dosierung wird sichergestellt, dass der in die Form eingespritzte Kunststoffschuss bei jedem Schuss exakt die gleiche Zusammensetzung aufweist. Diese Konsistenz führt zu gleichbleibenden Eigenschaften für alle Ihre Formteile.

Kurz gesagt, deshalb ist die Dosierung ein so wichtiger Schritt.

Schauen wir uns nun an, wie die Dosierung im Spritzgießprozess tatsächlich funktioniert.

Wie das Dosieren beim Spritzgießen funktioniert

Das Dosiersystem beim Spritzgießen muss in die Spritzgießmaschine selbst integriert werden. Auf diese Weise kann die Dosierung automatisch ausgelöst und gesteuert werden, während die Maschine ihre Formungszyklen durchläuft.

Hier ein Überblick darüber, wie das funktioniert:

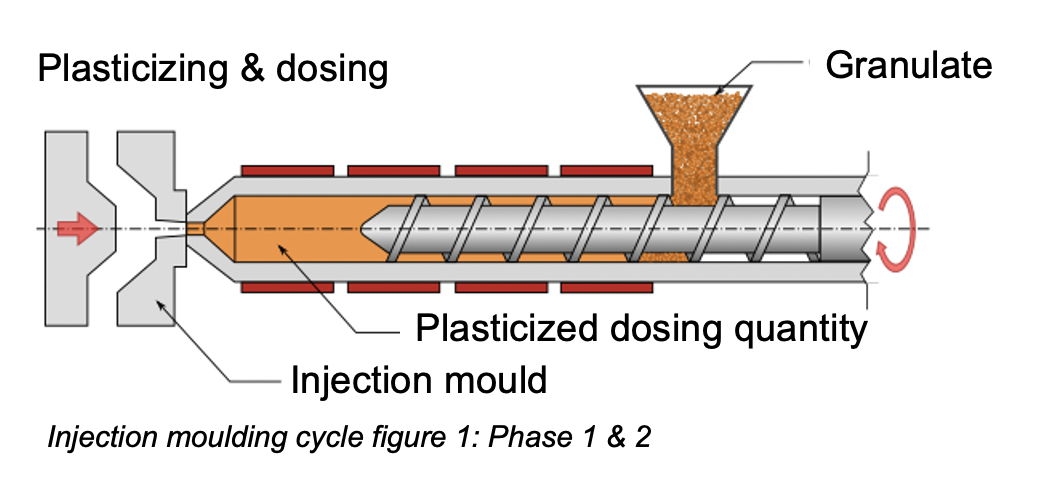

1. Kunststoffgranulat gelangt in das Fass

Das Verfahren beginnt mit Kunststoffgranulat, das aus einem Trichter in den Spritzgusszylinder gelangt. Dieses Rohmaterial hat in der Regel die Form von kleinen Zylindern oder Kugeln.

In diesem Stadium sind noch keine Farbstoffe, Füllstoffe oder andere Additive hinzugefügt worden. Es handelt sich nur um das Basiskunstharz.

2. Weichmacher schmilzt das Granulat

Als Nächstes wird eine riesige Schraube im Inneren des Fasses, die Weichmacher-arbeitet, um die Pellets zu schmelzen.

Die Schnecke rotiert und mischt den Kunststoff, während die Zylinderheizung das Material zum Schmelzen bringt. Am Ende der Düse wird der Kunststoff zu einer homogenen, geschmolzenen Flüssigkeit, die zum Einspritzen bereit ist.

3. Dosiersystem fügt Zusatzstoffe hinzu

Jetzt findet die Dosierungsaktion statt.

Die Dosiervorrichtung fügt dem geschmolzenen Grundkunststoff, der sich bereits im Fass befindet, zusätzliche Bestandteile wie Farbstoffe zu. So werden wichtige Elemente beigemischt, die die Eigenschaften der fertigen Kunststoffteile verbessern.

Ein an der Maschine montierter Trichter führt die Zusatzstoffe in die Dosiereinheit ein. Dann wird mit einer Schnecke oder Pumpe eine präzise Dosis in das Fass gefüllt, nachdem die richtige Menge abgemessen wurde.

4. Der Schuss wird in die Form gespritzt

Da die Kunststoffmischung nun gleichmäßig ist, erfolgt als nächster Schritt die Injektion.

Ein Hydraulikzylinder schiebt die Schnecke vorwärts und spritzt einen präzisen Schuss Kunststoff durch die Düse in die Form. Die Form des Werkzeugs gibt dem Kunststoff seine Gestalt.

Durch den hohen Druck wird das Material fest in jeden Spalt der Form gepresst. Dies geschieht in nur einem Bruchteil einer Sekunde.

5. Teile abkühlen und auswerfen

Nach dem Einspritzen der heißen Schmelze kühlt der Kunststoffschuss wieder zu einem festen Teil ab.

Kühlkanäle lassen Wasser oder Öl zirkulieren, um den Formoberflächen Wärme zu entziehen. Dies trägt zur Aushärtung des Kunststoffs bei.

Sobald das Teil steif genug ist, öffnet sich die Form und robotergesteuerte Auswerferstifte holen das fertige Formteil heraus.

Dann schließt sich die freie Form wieder, und ein frischer Schuss tritt ein, um die gesamte Formungssequenz neu zu starten.

Wie Sie sehen, ist die Dosierung nur eine Phase im Spritzgießprozess. Aber es ist eine absolut wichtige Phase, um die Konsistenz zu gewährleisten.

Lassen Sie uns nun einige wichtige Arten von Dosiersystemen untersuchen.

Arten von Dosiersystemen für das Spritzgießen

Bei den Dosiergeräten für Spritzgießmaschinen gibt es verschiedene Ausführungen. Vergleichen wir die beiden Hauptkategorien:

- Volumetrische Dosierung

- Gravimetrische Dosierung

Volumetrische Dosiersysteme

Unter volumetrische Dosierungwird die Fördermenge auf der Grundlage des physikalischen Volumens gesteuert. Normalerweise rotiert eine Schnecke in einer festen Kammer, um ein bestimmtes Volumen pro Umdrehung zu fördern.

Da es sich bei Zusatzstoffen wie Farbstoffen um frei fließende Pulver handelt, können Sie die Förderleistung der Schnecke leicht mit dem Volumen korrelieren. Diese Systeme zeichnen sich durch Einfachheit und niedrige Kosten aus.

Der volumetrischen Dosierung mangelt es jedoch an Präzision. Bei Temperatur- oder Feuchtigkeitsschwankungen kann sich das Pulver zu unterschiedlichen Dichten verdichten.

Außerdem kann jeglicher Verschleiß an der Schnecke oder der Kammer die Kalibrierung beeinträchtigen. So wird es schwierig, die Genauigkeit über lange Strecken aufrechtzuerhalten. Häufige Kalibrierung ist daher unerlässlich.

Insgesamt eignen sich volumetrische Systeme dort, wo die Präzisionstoleranzen nicht zu streng sind. Für die Farbanpassung ästhetischer Teile innerhalb enger Vorgaben bietet die Gravimetrie jedoch eine bessere Konsistenz.

Gravimetrische Dosiersysteme

Unter gravimetrische Dosierungwird die Vorschubgeschwindigkeit durch kontinuierliche Gewichtsmessungen direkt kontrolliert.

Eine elektronische Waage ist mit einem Trichter verbunden, der Pulverzusatzstoffe wie Pigmente enthält. Ein Steuergerät verfolgt den genauen Gewichtsverlust im Laufe der Zeit, wenn das Pulver abgegeben wird.

Anstatt sich also auf die Volumenverschiebung zu verlassen, die schwankt, passt das System die Vorschubgeschwindigkeit elektronisch an, um das genaue Gewichtsziel zu erreichen. Dieser geschlossene Regelkreis garantiert Konsistenz.

Und da das System sich selbst auf Änderungen der Materialpackungsdichte, Temperatur, Feuchtigkeit usw. einstellt, bleibt es auch über längere Zeiträume hinweg genau. Eine Neukalibrierung wird in der Regel nur bei Materialwechseln oder geplanten Wartungsarbeiten durchgeführt.

Für die hochpräzise Farbabstimmung von Spritzgussprodukten bietet die Gravimetrie eine viel genauere Prozesskontrolle. Und die fortschrittliche Software ermöglicht die Speicherung von Hunderten von Rezepten.

Insgesamt stellt die Gravimetrie heute den Goldstandard für die Dosierung beim Spritzgießen dar.

Lassen Sie uns nun einige häufig gestellte Fragen zur Dosierung beantworten.

FAQ zur Dosierung beim Spritzgießen

Hier finden Sie Antworten auf einige häufig gestellte Fragen zur Dosiertechnik:

Warum ist die Dosierung für die Teilequalität wichtig?

Die Kontrolle des genauen Additivgehalts während der Dosierung wirkt sich direkt auf die Konsistenz der Formteileigenschaften wie Farbe, Festigkeit, Verschleißfestigkeit und mehr aus. Schlechte Dosierung führt zu inakzeptablen Abweichungen.

Hilft die Dosierung der Produktivität?

Die fortschrittliche Dosierung ermöglicht schnellere Formungszyklen und weniger Ausfallzeiten. Vorgemischte Rezepte können automatisch geändert werden, ohne dass der Bediener eingreifen muss. Und der selbstkalibrierende Betrieb reduziert den Wartungsbedarf.

Was wird in den Kunststoff dosiert?

Typische Zusatzstoffe, die bei der Dosierung zugegeben werden, sind Farbstoffe, Verstärkungsstoffe wie Glasfasern oder Flammschutzmittel, Treibmittel für die Schaumstoffherstellung und Materialien wie Mahlgut. Alles, was die Eigenschaften oder das Aussehen beeinflusst.

Wie wählt man die Dosiertechnik aus?

Für einfache Anwendungen mit geringeren Toleranzen ist ein einfaches volumetrisches Schneckensystem oft ausreichend. Bei hochpräzisen ästhetischen oder funktionalen Projekten mit engeren Farb- und Leistungsvorgaben ist jedoch eine gravimetrische Dosiersteuerung für beste Konsistenz erforderlich.

Können andere Inhaltsstoffe dosiert werden?

Bei einigen Anwendungen werden sogar flüssige Zusatzstoffe wie Schmiermittel oder Klebstoffe mit speziellen Dosierpumpen direkt eingespritzt, die mit dem Gießablauf synchronisiert werden. Das Hauptziel bleibt jedoch die präzise Dosierung von Schuss zu Schuss.

Zusammenfassend lässt sich sagen: Ob Farbmasterbatch für ein Handygehäuse oder Katalysator für eine chemische Reaktion - die Einhaltung einer strengen Dosiergenauigkeit ermöglicht Spritzgießverfahren, die über Millionen von Zyklen hinweg extrem wiederholbare Ergebnisse liefern.

Wichtige Erkenntnisse über Dosiersysteme

Rekapitulieren wir die wichtigsten Konzepte rund um die Dosierung:

- Die Dosierung beim Spritzgießen bezieht sich auf die kontrollierte volumetrische Dosierung von Weichmachern und Zusatzstoffen in den Heizzylinder.

- Strenge Regulierung der Inhaltsstoffmengen von Schuss zu Schuss, um die Einheitlichkeit der fertigen Kunststoffteile zu erhalten

- Während einfache volumetrische Dosiergeräte für engere Spezifikationen geeignet sind, bietet die fortschrittliche gravimetrische Dosiertechnologie maximale Präzision für die Farbabstimmung und Leistungskonsistenz.

- Die automatische Kopplung mit der Presse ermöglicht eine perfekte Synchronisierung der Dosierung mit den Einspritzzyklen der Maschine

- Die präzise Dosierung der Inhaltsstoffe verhindert Schwankungen und Defekte und verhilft Kunststofffabriken zu hoher Qualität, Effizienz und Produktion

Ich hoffe, dies gibt Ihnen einen guten Überblick darüber, warum die Dosierung beim Injektionsschmelzen eine so zentrale Rolle spielt! Lassen Sie mich in den Kommentaren wissen, wenn Sie weitere Fragen haben.