Beim Acryl-Spritzgießen wird Acryl-Kunststoff durch Einspritzen in eine Form geformt. Auf diese Weise kann Acryl zu Produkten wie Linsen, Bildschirmen und Platten geformt werden. Als Profi Acryl-Spritzgießen Hersteller, werde ich Sie Schritt für Schritt durch den gesamten Prozess der Acryl-Injektion führen.

Die Acryl-Spritzgießverfahren beginnt mit dem Entwurf einer Form, in der das gewünschte Teil hergestellt wird. Das Acrylgranulat wird dann getrocknet, in die Spritzgussmaschine geladen und in die Form gespritzt. Nach dem Abkühlen und Aushärten wird das Acrylteil ausgeworfen und kann weitere Bearbeitungsschritte durchlaufen.

Lesen Sie weiter und erfahren Sie mehr über die einzelnen Phasen der Acryl-Spritzgießen damit Sie genau verstehen, wie es funktioniert.

Acryl-Spritzgießverfahren

Schritt 1: Formenbau

Der erste Schritt ist die Herstellung der Spritzgussform für die Form der Acrylteile. Die Form besteht aus zwei Hälften - der Hohlraumhälfte und der Kernhälfte -, die miteinander verbunden werden, um den inneren Formraum zu bilden. Nach dem Einspritzen nimmt das Acrylglas diese Form an.

Formenbauer verwenden 3D CAD Software zur präzisen Modellierung von Spritzgießwerkzeugen. Komplexe Geometrien und Merkmale können bis ins Detail entworfen und in Bearbeitungscodes für den Formenbau umgewandelt werden. Auch Bohrungen, Einsätze, Texturen und andere Spezifikationen werden in diesem frühen Stadium berücksichtigt.

Die richtige Gestaltung der Form ist entscheidend. Intelligente Anschnitte, Entlüftungsöffnungen und Entformungswinkel gewährleisten einen ordnungsgemäßen Acrylfluss und ein hochwertiges Endergebnis. Ein erfahrener Formenbauer wird diese Nuancen bei der Herstellung des endgültigen Produktionswerkzeugs berücksichtigen.

Schritt 2: Vorbereitung des Acrylmaterials

In seiner Rohform wird Acryl als durchsichtige Kügelchen oder Pellets geliefert, die an Kristallzucker erinnern. Die Hersteller lagern das Acrylharz trocken in einer klimatisierten Umgebung, um den richtigen Feuchtigkeitsgehalt zu erhalten. Zu viel Feuchtigkeit führt zu Blasen und anderen Defekten, sobald es in die Form gespritzt wird.

Einige Acrylharze sind hygroskopisch. Daher laden die Hersteller das Material aus einem Trocknungstrichter, der Trockenmittelbetten enthält. Dann erwärmen beheizte Trockner das Acrylglas auf über 200°F, um die Restfeuchtigkeit vor dem Formen zu entfernen.

Das getrocknete Acryl fließt nach unten in Schwalltöpfe und wartet dort auf die Injektion. Einige Spritzgießmaschinen verfügen sogar über integrierte Harztrockner, um die Materialzufuhr zu vereinfachen.

Trocknungsprozess von Acryl

Es ist wichtig, dass das Acrylharz vor dem Spritzgießen knochentrocken ist. Jede Spur von Feuchtigkeit verwandelt sich in Wasserdampf, wenn der heiße Kunststoff in die Form gelangt.

Selbst die am präzisesten gefertigten Teile weisen kleine Risse, Blasen und sichtbare Defekte auf, wenn sich Feuchtigkeit im Inneren befindet. No bueno!

Schritt 3: Einspannen der Form

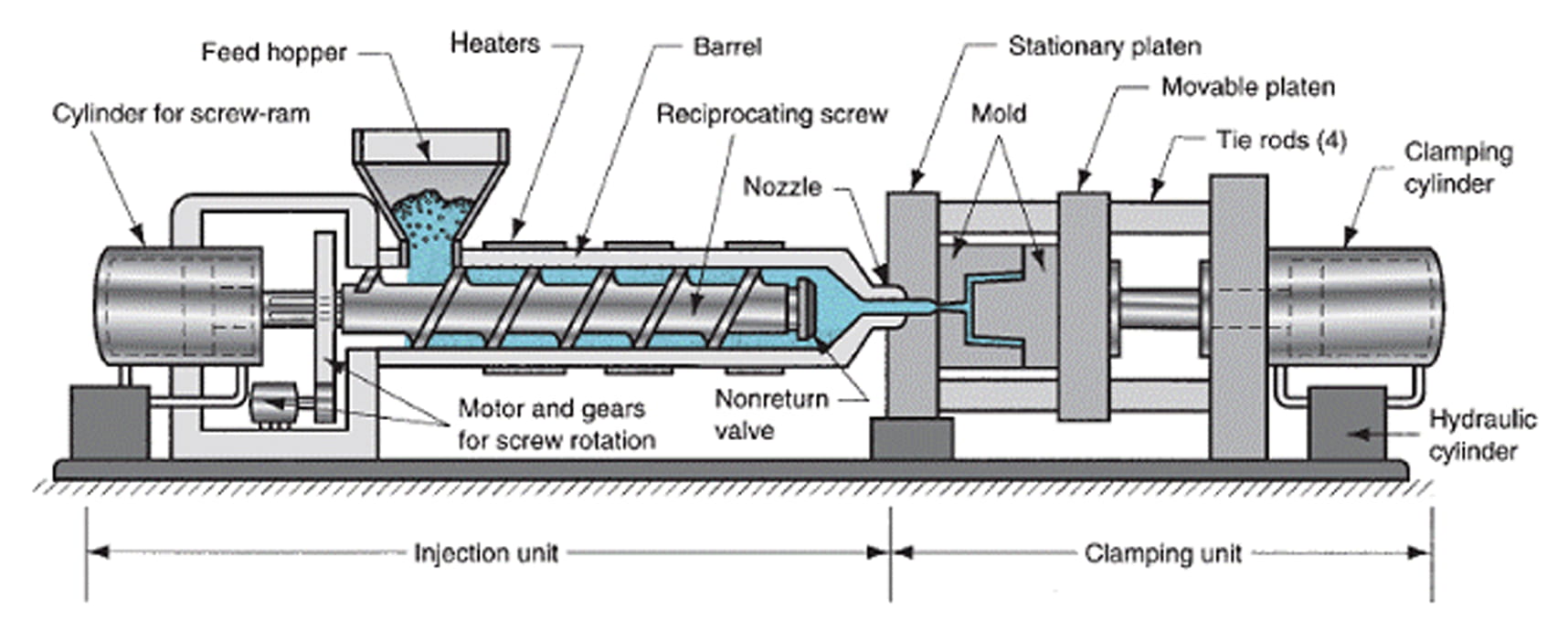

Um die Produktion zu starten, spannt ein Maschinenführer die Spritzgussform in die Presse ein. Hydraulikzylinder üben tonnenweise Druck aus, um den Kern und die Kavitätenhälften sicher zu verschließen. Dadurch wird verhindert, dass der unter Druck stehende geschmolzene Kunststoff ausläuft, wenn er mit hoher Geschwindigkeit eingespritzt wird.

Der Druck der Klammer muss die kollektiven Kräfte überwinden, die versuchen, die Formhälften während des Einspritzens auseinander zu drücken. Zugstangen erhöhen die Stabilität zwischen den Platten.

Schritt 4: Einspritzen des Acryls

Wenn die Form sicher eingespannt ist, fließt geschmolzenes Acryl aus dem Einspritzzylinder in den Anguss. Das Angusssystem leitet das heiße Harz in jeden Spalt der Werkzeugkavität, um den leeren Raum vollständig auszufüllen.

Schneckenpressen führen festes Granulat in den Zylinder ein und nutzen elektrische Heizungen und mechanische Energie, um den Kunststoff zu verflüssigen. Er schießt nach vorne, sobald der Einspritzdruck den Werkzeuginnendruck übersteigt.

Packen und Halten

Um ein vorzeitiges Erstarren zu verhindern, wird nach dem Füllen der Kavität mehr Harz eingefüllt. Dadurch wird zusätzlicher geschmolzener Kunststoff eingepackt und ein Nachdruck erzeugt, bis der Anschnitt abfriert.

Die Teile behalten ihre Form und verziehen sich weniger, da sie in einem zweiten Schritt verpackt werden. Dadurch erhält das heiße Harz zusätzliche Zeit, um seine endgültige Form zu finden, bevor es abkühlt.

Schritt 5: Abkühlen und Aushärten

Nach dem Packen zirkuliert gekühltes Wasser durch Öffnungen im Werkzeug, um den überhitzten Acrylkunststoff zu verfestigen. Die komplexe Kanalführung zielt strategisch auf heiße Stellen, um die Kühlung zu beschleunigen.

Auswerferstifte fahren leicht aus, um den Kunststoff von den Kernoberflächen zu schrumpfen. Dadurch wird verhindert, dass die Teile kleben bleiben, sobald sie aus der Form gedrückt werden können.

Die Abkühlzeiten hängen von der Wandstärke ab. Dickerer Kunststoff hält die Wärme länger als dünnere Querschnitte. Neuere Formen verwenden konforme Kanäle, um die Kühlung zu beschleunigen und die Zykluszeiten zu verkürzen.

Schritt 6: Auswerfen von Acrylteilen

Zum manuellen Auswerfen einer ausgehärteten Acrylkomponente:

- Die Schließkraft löst sich, so dass sich die Spritzgussformhälften trennen können

- Mit Hilfe von Führungsstangen schiebt sich die Auswerferplatte vorwärts, um die Teile aus der Kavitätenseite des Werkzeugs zu drücken

- Roboterarme oder Arbeiter greifen fertige Teile außerhalb der Formpresse

Für einfachere Formen mit gerade gezogenen Formen funktionieren automatische Auswerfersysteme am besten. Sie entfernen die Teile sofort von jeder Werkzeugfläche, ohne dass manuelle Arbeit erforderlich ist.

Zusätzliche Veredelungsschritte

Nach dem Grundauswurf werden Acrylteile häufig weiteren Nachformungsprozessen unterzogen:

- Überflüssiges Plastik wegschneiden

- Schleif- oder Polierspuren am Gegenwerkzeug

- Flammen- und dampfpolierte Oberflächen

- Auftragen harter Beschichtungen für besseren Schutz

- Baugruppen durch Kleben oder Schweißen zusammenfügen

Diese Nachbearbeitung verbessert die Kosmetik und bereitet die Acrylteile für den Versand oder den nächsten Fertigungsprozess vor.

Die Acryl-Spritzgießverfahren Der Prozess wird fortgesetzt, wenn weitere Komponenten umspritzt werden, Etiketten aufgeklebt werden, Hardware montiert wird und abschließende Tests die Qualität der Teile bestätigen.

Anwendungen des Acryl-Spritzgießens

Ob klar oder farbig, Acrylkunststoff bietet Flexibilität in der Produktion durch Spritzgießtechniken. Schauen wir uns einige gängige Anwendungen an.

Autoscheinwerfer und Rücklichter

Autohersteller formen individuelle Scheinwerfer und Rückleuchten aus Acryl. Dieses Material hält jahrelangem Missbrauch auf der Straße stand, ohne durch UV-Strahlung Schaden zu nehmen.

Scheinwerferbaugruppen weisen komplexe Reflektoren auf, die Präzisionsspritzgussfähigkeiten erfordern. Der Acryl-Kunststoff eignet sich auch ideal als optische Linse, um Lichtstrahlen zu streuen, wo sie benötigt werden.

Synthetisches Eis

Sie können spezielle Sorten von Acrylglas spritzgießen, um das Aussehen und die Reibungseigenschaften von Eis zu imitieren. Synthetische Eisbahnen sind eine Lösung für die hohen Kosten, die mit dem Gefrieren von herkömmlichem Eis verbunden sind.

Eisstadien für Curling, Eiskunstlauf und Eishockey bleiben dank eingespritztem Acryl das ganze Jahr über in Betrieb. Das Material eignet sich auch für temporäre Eisveranstaltungen, die nicht über eine permanente Kühlinfrastruktur verfügen.

LCD-Bildschirme

Flachbildschirme sind auf Sichtfenster aus Acryl und optische Lichtröhren angewiesen, um ein klares Bild zu erhalten. Formenbauer stellen präzise fehlerfreien, ultraklaren Kunststoff her, um Licht durch die verschiedenen LCD-Schichten zu leiten.

Erfahrene Techniker polieren die geformten Trennlinien nach der Entformung weg. Dadurch werden Unreinheiten entfernt, bevor andere elektronische Komponenten zwischen die geformten Scheiben eingefügt werden.

FAQs zum Acryl-Spritzgießverfahren

Hier finden Sie Antworten auf häufig gestellte Fragen zum Acryl-Spritzgießverfahren:

Welche Maschinen werden eingesetzt?

Standard-Spritzgießpressen verarbeiten thermisch Acrylverbindungen für Formgebungsanwendungen. Die Maschinen reichen von kleinen vertikalen Typen bis zu größeren horizontalen Konfigurationen mit tonnenschwerer Schließkraft.

Gespritztes Acryl funktioniert auch mit Metallspritzgusspressen. Diese Spezialmaschinen können neben herkömmlichen Harzen auch pulverförmige Metallmischungen verarbeiten.

Können Sie alle Arten von Acryl spritzgießen?

Ja, Sorten wie extrudiertes Acryl, Zellguss und Stranggussacryl lassen sich alle erfolgreich spritzgießen. Die Hersteller passen Kühlroutinen, Füllraten, Formtemperatur und andere Parameter an, um verschiedene Acrylformulierungen zu verarbeiten.

Warum Acryl weichmachen?

In seiner Rohform als Granulat fließt Acryl nicht und füllt keine komplizierten Teile. Durch die Plastifizierung wird das starre Acrylharz in eine frei fließende Flüssigkeit verwandelt. Dies ermöglicht eine vollständige Durchdringung der Form, bevor das Acryl durch Abkühlung wieder in eine feste Form gebracht wird.

Durch Erhitzen des Acryls auf 240°C bis 320°C schmilzt das Material für die richtige Einspritzviskosität. Das Acryl zersetzt sich chemisch erst bei über 380 °C, also weit über den üblichen Spritzgießtemperaturen.

Schlussfolgerung

Das Verständnis der gesamten Acryl-Spritzgießverfahren ermöglicht es Ihnen, eine Produkteinführung zu planen, die dieses klare Kunststoffmaterial effizient nutzt.

Die Zusammenarbeit mit dem richtigen Spritzgießpartner hilft, Verzögerungen bei der Herstellung und kostspielige Fehler bei der Wiederholung zu vermeiden. Ihre Erfahrung wird bei der Qualifizierung von Acrylformen den Unterschied ausmachen.