Die Erstellung einer kundenspezifischen PVC-Spritzgussform mag einschüchternd wirken. Aber wenn man den Prozess in einfache Schritte unterteilt, ist er sehr überschaubar.

In diesem umfassenden Leitfaden, als PVC-Spritzgießen Hersteller werden Sie lernen, wie man eine PVC-Spritzgussform von Anfang bis Ende entwirft und herstellt. Im Einzelnen werden wir Folgendes behandeln:

- PVC-Materialübersicht

- PVC-Spritzgießanwendungen

- Überlegungen zur Gestaltung

- Prototyping des Teils

- Erstellen des Formwerkzeugs

- Das Spritzgießverfahren

- Der letzte Schliff

Beginnen wir mit einigen Hintergrundinformationen zu PVC selbst.

Was ist PVC?

PVC, oder Polyvinylchlorid, ist einer der vielseitigsten thermoplastischen Kunststoffe, die es gibt. Hier sind ein paar Dinge, die Sie über PVC wissen sollten:

Kostengünstig - Im Vergleich zu Spezialkunststoffen sind PVC-Granulat und Rohmaterial kostengünstig. Dies trägt zur Senkung der Gesamtproduktionskosten bei.

Anpassbar - PVC kann mit Weichmachern, Stabilisatoren und Füllstoffen gemischt werden, um bestimmte Materialeigenschaften zu erzielen. Dies macht PVC für viele Anwendungen anpassbar.

Dauerhaft - Dank seiner hohen Zug- und Schlagfestigkeit halten PVC-Formteile jahrelangem Gebrauch stand.

Sehen wir uns nun einige gängige Anwendungen für kundenspezifische PVC-Spritzgussformen an.

PVC-Spritzgießen - Anwendungsfälle

Einige der beliebtesten Verwendungszwecke für PVC-Spritzgussformen sind:

- Rohre - Von der Sanitärtechnik bis zum Bauwesen sind Rohre aus PVC ein fester Bestandteil von Infrastrukturprojekten.

- Medizinische Ausrüstung - Vom Infusionsbeutel bis zur Sauerstoffmaske werden PVC-Formteile verwendet.

- Konsumgüter - Das Material ist ein Grundbestandteil von Produkten wie Spielzeug, Werkzeuggriffen und Aufbewahrungsbehältern.

Wenn eine Anwendung einen erschwinglichen Kunststoff erfordert, der chemikalien- und feuchtigkeitsbeständig ist, ist PVC-Spritzguss eine überlegenswerte Option.

Als Nächstes wollen wir uns einige Design-Tipps ansehen.

Design von Teilen für das PVC-Spritzgießen

Der erste Schritt ist CAD Modellierung Ihrer Teilezeichnungen. Dieser digitale Prototyp wird dann für die Herstellung der Formwerkzeuge verwendet.

Bei der Konstruktion von Teilen, die für den PVC-Spritzguss bestimmt sind, sollten Sie diese Richtlinien beachten:

Entwurfswinkel hinzufügen - Achten Sie auf eine leichte Verjüngung oder einen Winkel an allen vertikalen Flächen, damit sich das Teil nach dem Abkühlen sauber aus dem Formwerkzeug lösen kann.

Schwankungen der Wanddicke vermeiden - Eine gleichmäßige Wandstärke ermöglicht eine gleichmäßige Abkühlung. Dadurch werden Fehler wie Verzug und Einfallstellen vermieden.

Großzügige Radien einbeziehen - Scharfe Ecken konzentrieren die Spannung. Ersetzen Sie Innen-/Außenecken nach Möglichkeit durch große Radien.

Minimierung der Gesamtgröße - Größere Teile schrumpfen ungleichmäßiger. Gestalten Sie Ihre PVC-Teile so kompakt wie möglich.

Die Einhaltung dieser grundlegenden Konstruktionsregeln stellt sicher, dass Ihre kundenspezifische PVC-Formmaschine Charge für Charge Teile in Spitzenqualität produziert.

Betrachten wir nun die Prototyping-Phase.

Prototyping Ihres PVC-Teils vor dem Gießen

Wenn Ihr 3D-CAD-Modell fertig ist, ist die Versuchung groß, gleich mit der CNC-Bearbeitung eines Aluminiumwerkzeugs zu beginnen. Aber das wäre ein Fehler.

Bevor Sie $5.000+ in eine Metallform investieren, sollten Sie Ihr Design zunächst mit einem 3D-gedruckten Prototyp validieren. Hier ist der Prozess:

Schritt 1 - Exportieren Sie Ihre CAD-Datei in eine STL-Datei und laden Sie sie bei einem seriösen 3D-Druckdienstleister hoch. Wählen Sie ein haltbares Material wie Nylon oder ABS-Kunststoff.

Schritt 2 - Prüfen Sie Ihr 3D-gedrucktes Teil nach Erhalt. Prüfen Sie auf kritische Merkmale wie Maßhaltigkeit und Oberflächengüte.

Schritt 3 - Nehmen Sie auf der Grundlage der praktischen Prüfung des Prototyps alle erforderlichen Änderungen am Design vor.

Dieser Validierungsprozess kostet höchstens ein paar hundert Dollar. Aber es stellt sicher, dass Ihre teure Metall-Spritzgussform von Anfang an präzise Teile produziert.

Zeit für die Herstellung der Formwerkzeuge!

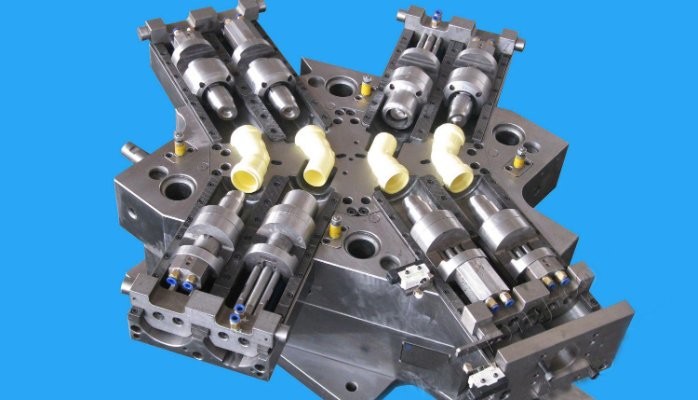

Das Werkzeug für die Spritzgussform erstellen

Wenn das Design des Teils feststeht, ist es an der Zeit, die Komponenten des Formwerkzeugs zu bearbeiten. Dazu gehören:

- Hohlraum Block - Die individuell bearbeiteten Formeinsätze

- Kern-/Auswurfsystem - Stifte und Komponenten, die das gekühlte Teil auswerfen

- Anguss-Laufwerk-System - Kanäle, die geschmolzenen Kunststoff in Hohlräume leiten

Die CNC-Bearbeitung wird in der Regel zur Herstellung von Formkomponenten aus Werkzeugstahl oder Aluminium eingesetzt. Dies ist ein komplexer Prozess, den man am besten erfahrenen Formenbauern überlässt.

Rechnen Sie mit Vorlaufzeiten von 4-6 Wochen und Stückkosten von durchschnittlich $3.000 bis zu $100.000+. Ja, Spritzgießwerkzeuge erfordern einen hohen Kapitalaufwand. Aber bedenken Sie, dass das Werkzeug zuverlässig Tausende, wenn nicht Millionen von Exemplaren über Jahre hinweg produzieren sollte.

Okay, Sie haben also Ihre bearbeiteten Formteile in der Hand. Lassen Sie uns den Injektionsprozess mit PVC-Harzgranulat durchgehen.

Betrieb der Spritzgießproduktion

Im Folgenden wird der grundlegende Arbeitsablauf vom PVC-Granulat bis zum gekühlten, fertigen Teil beschrieben:

Schritt 1) Werkzeug zum Klemmen/Schließen der Form - Hydraulische Mehr-Tonnen-Pressen werden eingesetzt, um die Kern- und Hohlraumseiten fest miteinander zu verbinden.

Schritt 2) Erhitzen des Fasses/Einspritzen von PVC - Durch Reibung wird das Granulat geschmolzen, das eine Schnecke unter hohem Druck in die Formhohlräume befördert.

Schritt 3) Cool Mold Tool - In das Werkzeug geschnittene Kühlkanäle lassen das PVC in Sekundenschnelle erstarren.

Schritt 4) Teil öffnen/auswerfen - Die Hydraulik trennt die Formhälften, so dass die Stifte feste Kunststoffteile herausdrücken können.

Der gesamte Zyklus wiederholt sich viele Male pro Stunde und spuckt in hohem Tempo Teile aus. Treffen Sie auf jeden Fall Vorsichtsmaßnahmen, wenn Sie eine industrielle Spritzgießmaschine bedienen!

Nachbearbeitung und Veredelung

Frisch gegossene PVC-Teile weisen an den Kanten überschüssigen Kunststoffgrat auf. Schneiden Sie diesen mit einer Rasierklinge, Schleifpapier oder einer Bandschleifmaschine weg.

Die Teile können dann je nach Bedarf zu Unterbaugruppen verschweißt oder zur Verbesserung der Ästhetik lackiert oder mit Siebdruck versehen werden. Mit entsprechend gestalteten Werkzeugen ist auch das dekorative Heißprägen möglich.

Leichte Montagearbeiten können auch erforderlich sein, um Bündel von PVC-Komponenten in verpackungs- und versandfertige Endprodukte zu verwandeln.

Schlussfolgerung

Und schon haben Sie es geschafft! Mit der Beherrschung von CAD, Prototyping, kundenspezifischer Formherstellung, Fachwissen über Kunststoffeinspritzung und Nachbearbeitung sind Sie nun in der Lage, in kürzester Zeit produktionsreife PVC-Spritzgusswerkzeuge herzustellen.

Sicherlich gibt es Details, die wir nicht behandelt haben, aber dieser Leitfaden deckt alle wichtigen Phasen von Anfang bis Ende ab. Wir hoffen, dass diese Tipps Ihnen Mut machen, Ihre eigenen PVC-Spritzgießprojekte in Angriff zu nehmen.

Lassen Sie es mich in den Kommentaren wissen, wenn Sie weitere Fragen haben. Vielleicht schreibe ich ein paar Folgebeiträge, wenn genug Interesse besteht!