Polypropylen, allgemein bekannt als PP, ist ein vielseitiges thermoplastisches Polymer, das in einer Vielzahl von Spritzgussanwendungen eingesetzt wird. Aber kann Polypropylen tatsächlich spritzgegossen werden? Als Fachmann Kunststoff-Spritzguss Hersteller, werde ich Ihnen helfen, das herauszufinden.

Kann Polypropylen spritzgegossen werden?

Kurz gesagt: Ja, Polypropylen kann durchaus spritzgegossen werden. In der Tat ist das Spritzgießen eines der beliebtesten Herstellungsverfahren für Teile und Produkte aus Polypropylen.

Polypropylen hat viele Eigenschaften, die es zu einem idealen Material für das Spritzgießen machen, darunter seine geringen Kosten, seine chemische Beständigkeit, seine Ermüdungsfestigkeit und sein niedriger Reibungskoeffizient. Zu den wichtigsten Branchen, in denen spritzgegossenes Polypropylen verwendet wird, gehören die Automobilindustrie, die Medizintechnik, Lebensmittelverpackungen, Konsumgüter und andere.

Warum Polypropylen üblicherweise im Spritzgussverfahren hergestellt wird

Es gibt mehrere wichtige Gründe, warum Polypropylen so häufig für das Spritzgießen gewählt wird:

1. Kosten-Wirksamkeit

Nach Polyethylen ist Polypropylen der am zweithäufigsten verwendete Kunststoff der Welt. Dieses hohe Volumen hält die Kosten im Vergleich zu anderen technischen Kunststoffen niedrig. Mit spritzgegossenem Polypropylen lassen sich sehr wirtschaftliche Teile in großem Maßstab herstellen.

2. Mechanische Eigenschaften

Aufgrund seiner mechanischen Eigenschaften eignet sich Polypropylen für das Hochdruck-Spritzgießverfahren:

- Ausgezeichnete Ermüdungsfestigkeit und Biegefestigkeit

- Gute Schlagzähigkeit (für Copolymer)

- Hohe Zugfestigkeit

Das Material fließt leicht in komplexe Formgeometrien und behält nach dem Erstarren scharfe Merkmale bei.

3. Produktionsgeschwindigkeit

Polypropylen hat im Vergleich zu anderen gängigen Kunststoffen eine niedrige Schmelzviskosität. Dadurch lassen sich komplizierte Formdetails schnell ausfüllen, was die Zykluszeiten verkürzt. Schnellere Zyklen bedeuten eine höhere Teileproduktion und niedrigere Produktionskosten.

4. Dimensionsstabilität

Obwohl seine Schrumpfungsrate höher ist als die einiger anderer Kunststoffe, schrumpft Polypropylen ziemlich gleichmäßig in Fließ- und Querfließrichtung. Diese Dimensionsstabilität führt zu Teilen mit zuverlässiger Genauigkeit und Toleranzmöglichkeiten.

5. Oberflächeneigenschaften

Die glatte Oberfläche von Polypropylen erleichtert die Entformung nach dem Einspritzen. Die Teile lassen sich leicht aus den Formen lösen, ohne zu kleben oder sich zu verformen.

6. Chemische Beständigkeit

Polypropylen weist eine hohe chemische Beständigkeit gegenüber verschiedenen Säuren, Basen und Lösungsmitteln auf. Dies ermöglicht eine breite Verwendung für spritzgegossene Behälter und Laborgeräte, die verschiedenen Chemikalien ausgesetzt sind.

7. Wiederverwertbarkeit

Polypropylen ist als recycelbarer Kunststoff #5 eingestuft. Die Teile können viele Male recycelt und wiederaufbereitet werden. Diese Nachhaltigkeit trägt dazu bei, dass Polypropylen verschiedene gesetzliche Anforderungen erfüllt.

Hauptanwendungen von spritzgegossenem Polypropylen

Beim Polypropylen-Spritzgießen werden jedes Jahr Milliarden von Kunststoffteilen hergestellt. Zu den wichtigsten Industriezweigen, die dieses Verfahren anwenden, gehören:

Lebensmittel- und Getränkeverpackungen

Milchbehälter, Gewürzflaschen, Feinkostverpackungen und andere Anwendungen, die mit Lebensmitteln in Berührung kommen, profitieren von den feuchtigkeitsund chemikalienbeständigen Eigenschaften von Polypropylen. Mehrschichtige Barrieretechnologien mit Polypropylen tragen zur Verlängerung der Haltbarkeit bei.

Gesundheitswesen und Medizin

Sterilisierbares Polypropylen eignet sich für spritzgegossene medizinische Teile wie Petrischalen, Pipetten, Zentrifugenröhrchen und diagnostische Testplatten. Das autoklavierbare Material übersteht wiederholte Sterilisationen ohne signifikante Veränderungen der Eigenschaften.

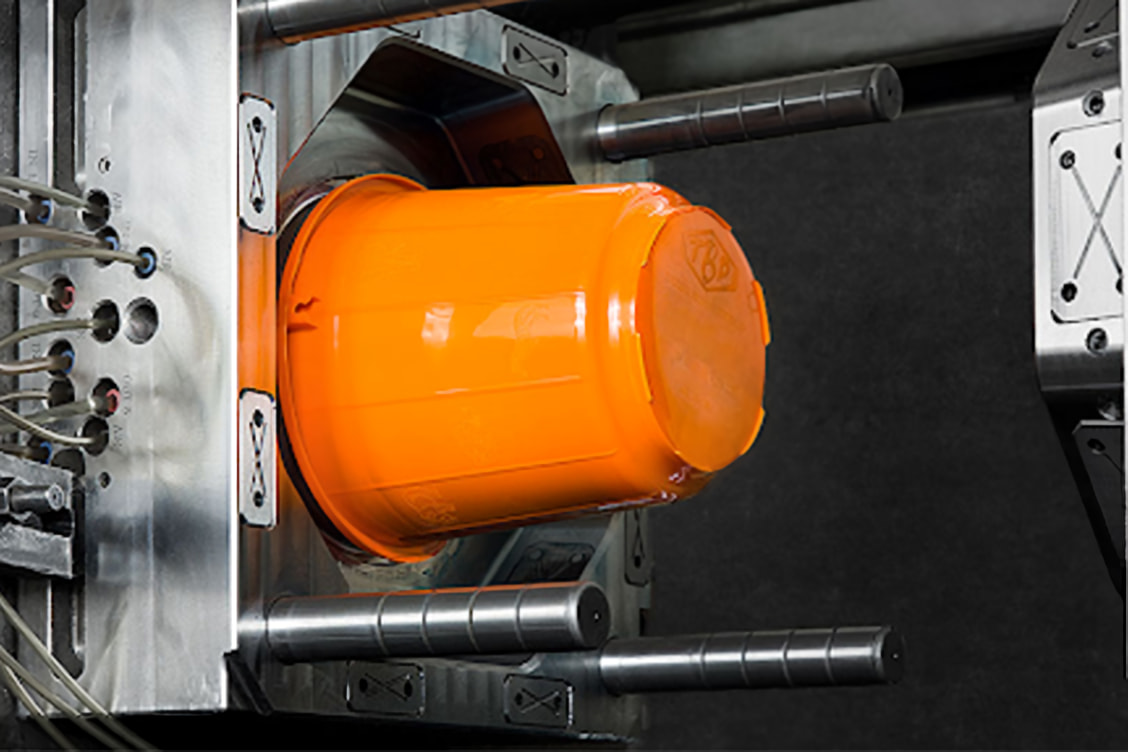

Konsumgüter

Mit dem kostengünstigen Polypropylen-Spritzguss lassen sich alle Arten von Konsumgütern aus Kunststoff herstellen, darunter Flaschen, Aufbewahrungsbehälter, Batteriekästen, Gerätegehäuse, Spielzeug, Gartenartikel und vieles mehr.

Haushaltswaren

Küchenwerkzeuge, Kleingeräte, Aufbewahrungsbehälter und andere Haushaltsgegenstände enthalten häufig spritzgegossene Polypropylen-Komponenten. Das Material zeichnet sich durch hohe Gebrauchstemperaturen, Fleckenbeständigkeit und Spülmaschinenfestigkeit aus.

Automobil-Innenausstattung

Kfz-Innenverkleidungsteile enthalten fast immer einen gewissen Anteil an glasgefülltem Polypropylen. Das hochfeste Material eignet sich für geformte Lautsprechergitter, Lüftungsöffnungen, Säulenabdeckungen, Sitzlehnen, Konsolenteile und Innentürgriffe.

Diese Beispiele zeigen die Vielseitigkeit des Polypropylen-Spritzgießens in vielen wichtigen Branchen.

Überblick über das Polypropylen-Spritzgießverfahren

Während das Material und die Geometrie des Teils den Erfolg beeinflussen, spielt die Verarbeitung eine ebenso entscheidende Rolle. Eine konsequente Kontrolle des Formprozesses hilft, eine robuste, wiederholbare Produktion von Polypropylenkomponenten zu gewährleisten.

Hier ein kurzer Überblick über die wichtigsten Spritzgießphasen bei der Verarbeitung von Polypropylen:

Phase der Plastifizierung

- Kunststoffgranulat gelangt in den Einspritzzylinder und wird vorwärts gefördert

- Trommeltemperatur 220-280°C schmilzt Pellets zu einer homogenen Flüssigkeit

- Schneckenmischung gewährleistet richtige Temperatur und Konsistenz

Injektionsphase

- Der Schmelzestau vor der Schnecke erreicht das erforderliche Volumen

- Hydraulischer Einspritzdruck spritzt PP mit niedriger Viskosität in die Form

- Schnelle Füllraten verpacken auch komplizierte Teile

Phase der Verpackung

- Zusätzliche Materialpackungen gegen abkühlende Teile, um Schrumpfung zu verhindern

- Packungsdruck typischerweise etwa die Hälfte des Einspritzdrucks

Abkühlungsphase

- Kühlkanäle regulieren die Werkzeugtemperatur um 40-60°C

- Polypropylen verfestigt sich zur endgültigen Form

- Ausreichende Kühlung minimiert Eigenspannungen

Auswurfphase

- Das Werkzeug öffnet sich und die Auswerferstifte entfernen das feste Teil

- Geringe Oberflächenreibung ermöglicht leichtes Lösen

- Schnelle Zyklen, die kurz darauf mit dem nächsten Schuss aufgefüllt werden

Die Ausgewogenheit dieser Phasen ermöglicht große Mengen an geformten Polypropylenkomponenten. Die Ingenieure nutzen ihr jahrelanges Wissen über die Verarbeitung, um Qualität, Effizienz und Leistung der Teile zu steigern.

Konstruktionsregeln für das Polypropylen-Spritzgießen

Polypropylen lässt sich zwar leicht spritzgießen, aber die Einhaltung bewährter Konstruktionsverfahren erleichtert die Verarbeitung und maximiert den Erfolg:

Wanddicke

- Ziel-Nennwand zwischen 1,5-3 mm

- Gleichmäßige Dicke fördert gleichmäßige Befüllung und Kühlung

- Dickere Bereiche erfordern möglicherweise Strömungsleitbleche oder einzelne Schieber

Radien und Tiefgang

- Großzügige Innenradien zur Minimierung von Stresspunkten

- Entlastungswinkel ≥ 1° erleichtern den Teileauswurf

Rippen und Zwickel

- Rippen tragen zur Stärkung der Wände bei und minimieren die Masse

- Die Höhe sollte 50% der Wanddicke nicht überschreiten

- Zwickel verstärken tragende Flächen

Lebendige Scharniere

- Sollstärke etwa 0,25-0,5 mm

- Verlängern Sie den Fließweg, um ein vorzeitiges Einfrieren zu verhindern

Texturen und Merkmale

- Begrenzung der Tiefe der Texturen für die Formbarkeit

- Angemessener Luftzug bei erhöhten Symbolen zulassen

Die Einhaltung standardisierter Verfahren erhöht die Erfolgsquote bei der Herstellung. Setzen Sie sich frühzeitig mit erfahrenen Spritzgießern zusammen, um die technischen Details abzustimmen.

Polypropylen vs. andere Thermoplaste

Polypropylen gehört zur größeren Familie der thermoplastischen Spritzgusswerkstoffe. Wie schneidet es im Vergleich zu anderen gängigen Kunststoffen ab?

Polypropylen vs. Acrylnitril-Butadien-Styrol (ABS)

ABS bietet eine höhere Schlagzähigkeit und Wärmebeständigkeit, erfordert aber einen höheren Druck beim Formen. Ungefülltes ABS kostet auch mehr als Polypropylen. Ziehen Sie ABS in Betracht, wenn Sie trotz höherer Werkzeug- und Teilekosten eine hohe Festigkeit benötigen.

Polypropylen vs. Polyethylen (PE)

Polyethylen bietet eine ausgezeichnete chemische Beständigkeit und geringe Reibung, ist aber nicht so steif wie Polypropylen. PE schrumpft auch weniger während des Formens. Polyethylen eignet sich für Anwendungen, die Flexibilität und chemische Beständigkeit erfordern.

Polypropylen vs. Polycarbonat (PC)

Polycarbonat bietet eine extrem hohe Schlagzähigkeit, die von Polypropylen nicht übertroffen wird. Die transparenten Qualitäten weisen auch eine hohe Lichtdurchlässigkeit auf. Allerdings kostet spritzgegossenes PC erheblich mehr als PP. Verwenden Sie Polycarbonat nur, wenn diese Eigenschaften die zusätzlichen Kosten rechtfertigen.

Polypropylen vs. Polystyrol (PS)

PS für allgemeine Zwecke füllt eine ähnliche kostengünstige Nische wie Polypropylen, hat aber eine viel geringere Schlagzähigkeit. Außerdem muss es vor der Verarbeitung getrocknet werden, um Spreizungen und Oberflächenfehler zu vermeiden. Ziehen Sie Polypropylen PS vor, wenn Sie bessere mechanische Eigenschaften wünschen.

Polypropylen vs. Acryl (PMMA)

Acryl weist im Gegensatz zu herkömmlichem Polypropylen eine ausgezeichnete optische Klarheit und UV-Beständigkeit auf. Das Spritzgießen von Acryl erfordert jedoch sehr kontrollierte Bedingungen, um Verzerrungen und Verklebungen zu vermeiden. Verwenden Sie PMMA, wenn die optische Leistung im Vordergrund steht.

Zusammenfassend lässt sich sagen, dass alternative Thermoplaste Polypropylen in bestimmten Eigenschaftsaspekten übertreffen, jedoch in der Regel mit erheblichen Kostensteigerungen verbunden sind. Ermitteln Sie genau, wo Polypropylen für eine Anwendung nicht ausreicht, und überlegen Sie dann, ob ein anderes Material den Preisanstieg rechtfertigt. Polypropylen stellt für Tausende von Spritzgussanwendungen ein optimales Gleichgewicht zwischen Kosten, Leistung und Fähigkeiten dar.

Schlussfolgerung

In diesem Artikel wurde untersucht, warum Polypropylen ein so weit verbreitetes Spritzgussmaterial in Dutzenden von Branchen ist. Wir haben die vorteilhaften wirtschaftlichen, materiellen und verarbeitungstechnischen Eigenschaften behandelt, die einen umfassenden Einsatz des Polypropylen-Spritzgusses ermöglichen. Die wichtigsten Anwendungen in den Bereichen Lebensmittelverpackungen, Medizin, Konsumgüter, Automobil und anderen Schlüsselmärkten wurden zusammengefasst. Es wurden auch Richtlinien für das Spritzgießen von Polypropylenteilen gegeben, die wichtige Designüberlegungen hervorheben.

Ein Vergleich von Polypropylen mit anderen Thermoplasten hat gezeigt, dass es Nischensituationen gibt, in denen alternative Materialien je nach Anwendungsanforderungen höhere Kosten als Polypropylen rechtfertigen können. Aufgrund der weitreichenden Verwendung und der vorhandenen globalen Lieferinfrastruktur ist zu erwarten, dass spritzgegossene Polypropylenkomponenten auch in Zukunft führend in der Fertigungsindustrie sein werden.