Kann Polycarbonat spritzgegossen werden?

Kurze Antwort: Auf jeden Fall. In der Tat ist Polycarbonat (PC) einer der beliebtesten Thermoplaste für das Spritzgießen. Und das aus gutem Grund. Dieser technische Kunststoff verbindet unglaubliche Festigkeit mit optischer Klarheit. Dadurch eignet er sich perfekt für alles, von Sicherheitsbrillen bis hin zu Autoscheinwerfern.

Aber hier ist die Sache:

Polycarbonat KANN zwar spritzgegossen werden, ist aber nicht gerade ein Spaziergang im Park. Dieses Material hat einige Macken, die über Erfolg oder Misserfolg Ihres Projekts entscheiden können.

Deshalb habe ich diesen vollständigen Leitfaden zusammengestellt.

Heute, als Profi PC-Spritzgießen Hersteller, werde ich teilen:

- Warum Polycarbonat perfekt für das Spritzgießen ist (und wann nicht)

- Die genauen Prozessparameter, die Sie richtig einstellen müssen

- Häufige Probleme und wie man sie vermeiden kann

- Anwendungen aus der Praxis, die den Wert des PCs beweisen

- Kostenüberlegungen, die Sie überraschen könnten

Lassen Sie uns gleich eintauchen.

Warum sich Polycarbonat so gut für das Spritzgießen eignet

So sieht es aus:

Polycarbonat ist ein thermoplastisches Polymer. Das heißt, es kann wiederholt geschmolzen, geformt und abgekühlt werden, ohne seine Eigenschaften zu verlieren.

Das macht es PERFEKT für das Spritzgießen.

Aber das kratzt nur an der Oberfläche.

Polycarbonat bietet einige wesentliche Vorteile:

Schlagzähigkeit, die ihresgleichen sucht

Wir sprechen hier von 250-mal stärker als Glas. Und 30-mal widerstandsfähiger als Acryl.

Ich habe schon gesehen, dass Teile aus Polycarbonat Stürze überlebt haben, die andere Kunststoffe in Millionen Stücke zerschlagen hätten.

Kristallklare Transparenz

Im Gegensatz zu vielen anderen starken Kunststoffen kann Polycarbonat so klar wie Glas sein. Deshalb ist es das bevorzugte Material für Schutzbrillen und Gesichtsschutzschilde.

Temperaturbeständigkeit

Polycarbonat lacht bei extremen Temperaturen. Es ist für Temperaturen von -40°F bis 280°F (-40°C bis 138°C) geeignet.

Dimensionsstabilität

Einmal geformt, behalten Polycarbonatteile ihre Form. Auch unter Belastung. Auch im Laufe der Zeit.

Das Spritzgießverfahren für Polycarbonat

Schauen wir uns nun genau an, wie das Spritzgießen von Polycarbonat funktioniert.

(Spoiler: Es ist komplexer, als Sie vielleicht denken.)

Schritt 1: Materialvorbereitung

Das Wichtigste zuerst:

Polycarbonat ist hygroskopisch. Das ist eine schicke Umschreibung dafür, dass es Feuchtigkeit wie ein Schwamm aufnimmt.

Und Feuchtigkeit ist der Feind eines guten Spritzgusses.

Bevor Sie also irgendetwas anderes tun, müssen Sie diese PC-Pellets trocknen. Wir sprechen hier von einem Feuchtigkeitsgehalt unter 0,02%.

Diesen Schritt auslassen? Dann haben Sie am Ende Teile voller Blasen, Schlieren und Schwachstellen.

Schritt 2: Erhitzen und Schmelzen

Hier wird es richtig heiß.

Polycarbonat benötigt HOHE Temperaturen, um richtig zu schmelzen. Wir sprechen hier von 270°C bis 320°C (518°F bis 608°F).

Das Material hat im geschmolzenen Zustand eine hohe Viskosität. Denken Sie an Honig im Vergleich zu Wasser. Diese dicke Konsistenz bedeutet, dass man viel Hitze und Druck braucht, um es zum Fließen zu bringen.

Schritt 3: Injektion

Nach dem Schmelzen wird das Polycarbonat mit hohem Druck in die Form gepresst.

Und wenn ich von hohem Druck spreche, dann meine ich das auch so. Wir haben es oft mit einem Einspritzdruck von 80-120 MPa zu tun.

Auch die Geschwindigkeit spielt eine Rolle. Sie müssen schnell spritzen, damit das Material nicht abkühlt und erstarrt, bevor es die Form füllt.

Schritt 4: Kühlung und Auswurf

Nach dem Einspritzen muss das Teil abkühlen. Aber jetzt kommt der knifflige Teil:

Polycarbonat hat eine hohe Schrumpfungsrate. Etwa 0,5-0,7%, wenn es abkühlt.

Kluge Formenbauer berücksichtigen dies. Sie stellen die Formen leicht überdimensioniert her, damit das endgültige Teil genau richtig herauskommt.

Kritische Prozessparameter, die Sie nicht ignorieren können

Ich will ganz offen sein:

Wenn Sie diese Parameter falsch setzen, verschwenden Sie Zeit, Geld und Material.

Fass-Temperatur-Zonen:

- Einzugsbereich: 280-300°C

- Kompressionsbereich: 290-310°C

- Dosierbereich: 300-320°C

Temperatur der Form:

80-120°C (176-248°F)

Höhere Formtemperaturen = bessere Oberflächenqualität und geringere Belastung. Aber auch längere Zykluszeiten.

Einspritzgeschwindigkeit:

Schnell. Wirklich schnell. Wir sprechen von 50-150 mm/s.

Warum so schnell? Erinnern Sie sich an die hohe Viskosität, die ich erwähnt habe? Geschwindigkeit hilft, sie zu überwinden.

Nachdruck:

50-80% Injektionsdruck, 5-15 Sekunden lang gehalten.

Dies verhindert Einfallstellen und gewährleistet eine ordnungsgemäße Verpackung.

Häufige Probleme (und wie man sie behebt)

Selbst erfahrene Gießer stoßen bei Polycarbonat auf Probleme. Hier sind die größten davon:

Problem 1: Spreizungen und Schlieren

Diese hässlichen Oberflächenfehler bedeuten meist eines: Feuchtigkeit.

Die Lösung: Überprüfen Sie Ihr Trocknungsverfahren. Erwägen Sie die Verwendung eines Entfeuchtungstrockners für mindestens 4 Stunden bei 120°C.

Problem 2: Blasen und Leerräume

Interne Blasen schwächen die Teile und sehen bei transparenten Anwendungen schrecklich aus.

Die Lösung: Verringern Sie die Einspritzgeschwindigkeit etwas und erhöhen Sie den Nachdruck. Prüfen Sie auch (erneut) auf Feuchtigkeit.

Problem 3: Verziehen

Kommen Teile verdreht oder verbogen heraus? Das ist normalerweise eine ungleichmäßige Kühlung.

Die Lösung: Sorgen Sie für eine gleichmäßige Formtemperatur. Bei Bedarf zusätzliche Kühlkanäle einbauen.

Problem 4: Kurze Schüsse

Wenn sich die Form nicht vollständig füllt, gibt es Probleme.

Die Lösung: Erhöhen Sie den Einspritzdruck, die Geschwindigkeit oder die Schmelztemperatur. Manchmal auch alle drei.

Fortgeschrittene Techniken für bessere Ergebnisse

Möchten Sie Ihr Polycarbonat-Formverfahren auf die nächste Stufe bringen? Versuchen Sie diese Profi-Techniken:

Schnelle Heizung und Kühlung (RH&C)

Bei dieser Technik wird die Form kurz vor dem Einspritzen erhitzt und dann schnell abgekühlt.

Das Ergebnis? Spiegelglatte Oberflächen ohne Schweißnähte.

Wasserunterstütztes Spritzgießen

Perfekt für große, hohle Teile. Hochdruckwasser sorgt für eine gleichmäßige Wandstärke.

Kompressionsspritzgießen

Eliminiert Einfallstellen in dickwandigen Teilen. Die Form schließt sich nach teilweiser Befüllung und komprimiert das Material.

Anwendungen aus der Praxis, die den Wert des PCs beweisen

Die Theorie ist großartig. Aber schauen wir uns doch einmal an, was Polycarbonat-Spritzgießen tatsächlich leisten kann:

Autoindustrie

- Scheinwerfergläser (widerstehen Stößen und UV-Strahlung)

- Innenverkleidungsteile

- Kombi-Instrumente

Medizinische Geräte

- Chirurgische Instrumente (können wiederholt sterilisiert werden)

- Geräte zur Verabreichung von Medikamenten

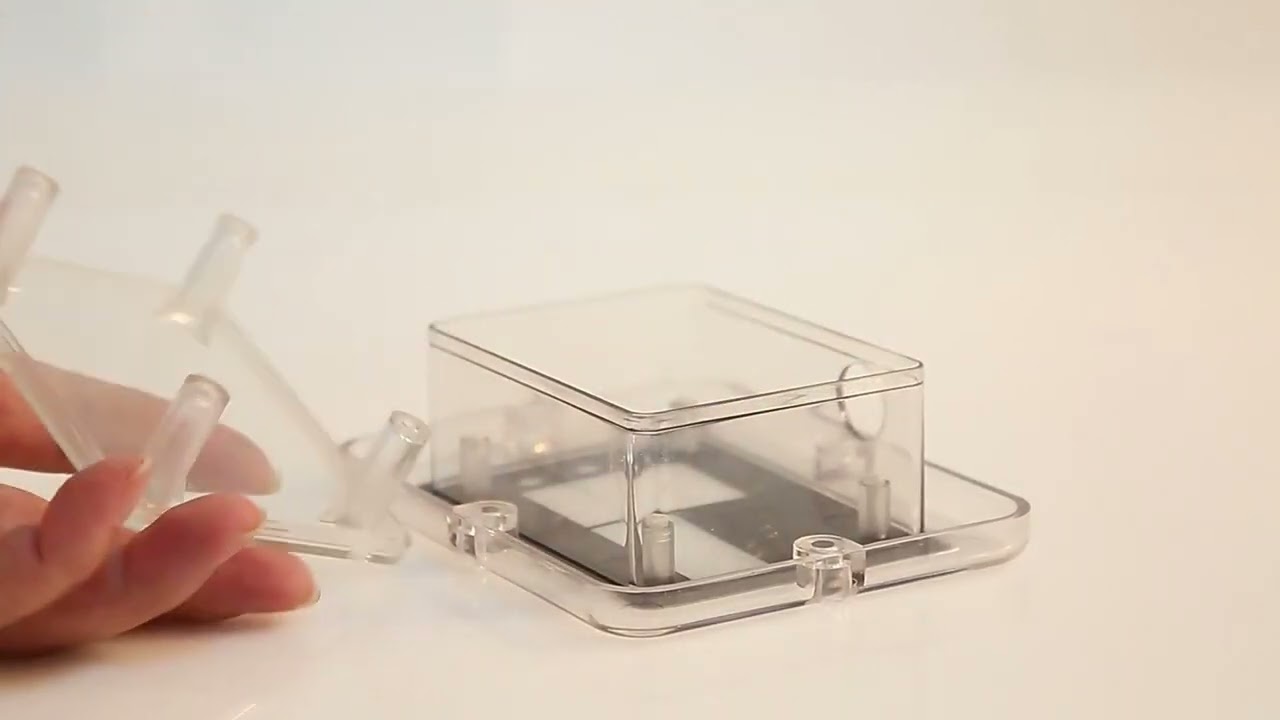

- Gehäuse für Diagnostikgeräte

Elektronik

- Handytaschen

- LED-Lichtdiffusoren

- Computer-Komponenten

Sicherheitsausrüstung

- Gesichtsschutzschilde

- Schutzbrille

- Schutzhelme

Jede Anwendung profitiert von den einzigartigen Eigenschaften von Polycarbonat. Und das Spritzgießen macht die Massenproduktion wirtschaftlich machbar.

Kostenerwägungen und ROI

Lassen Sie uns über Geld reden.

Polycarbonat ist teurer als Basiskunststoffe wie Polypropylen oder ABS. Wir rechnen mit $2-4 pro Pfund im Vergleich zu $1-2 für herkömmliche Kunststoffe.

Aber hier ist die Sache:

Die überlegenen Eigenschaften rechtfertigen oft die Kosten. Vor allem, wenn man das berücksichtigt:

- Längere Lebensdauer der Teile (weniger Ersatzteilbeschaffung)

- Bessere Leistung (weniger Ausfälle)

- Erstklassige Produktpositionierung

Kosten für Schimmelpilze für Polycarbonat kann auch höher sein. Die hohen Verarbeitungstemperaturen und -drücke erfordern eine robuste Werkzeugausstattung.

Aber wenn Sie Tausende von Teilen herstellen? Dann sinken die Kosten pro Stück drastisch.

Wann man Polycarbonat NICHT verwenden sollte

Sehen Sie, Polykarbonat ist nicht immer die Lösung.

Überspringen Sie es, wenn:

- Chemische Beständigkeit ist entscheidend (PC verträgt sich nicht mit bestimmten Lösungsmitteln)

- Sie brauchen die absolut niedrigsten Kosten

- UV-Belastung ist ohne Schutz extrem

- Dauerbetriebstemperatur übersteigt 140°C

In diesen Fällen sollten Sie Alternativen wie PEEK, PPS oder sogar modifizierte Acrylglas.

Design-Tipps für spritzgegossene Polycarbonat-Teile

Gutes Design macht das Gießen einfacher und die Teile besser. Hier ist, was funktioniert:

Wanddicke

Halten Sie sie gleichmäßig. 1-3,5 mm sind am besten. Abweichungen führen zu Verwerfungen und Einfallstellen.

Entwurfswinkel

Mindestens 1-2 Grad. Mehr ist besser für einen leichten Auswurf.

Radien und Filets

Scharfe Ecken = Spannungskonzentration. Verwenden Sie großzügige Radien (mindestens 0,5x Wandstärke).

Rippen und Bosse

Halten Sie die Rippendicke bei 50-60% der Wanddicke. Verhindert Einfallstellen.

Qualitätskontrolle und Prüfung

Man kann nicht einfach Teile gießen und sie verschicken. Die Qualitätskontrolle ist entscheidend.

Wichtige Tests für Polycarbonatteile:

- Überprüfung der Abmessungen (sind die Teile innerhalb der Toleranz?)

- Aufpralltests (insbesondere für Sicherheitsanwendungen)

- Messung der optischen Klarheit (für transparente Teile)

- Stresstest (Prüfung auf innere Spannungen)

Profi-Tipp: Verwenden Sie polarisiertes Licht, um transparente Teile auf Spannungen zu prüfen. Innere Spannungen zeigen sich als Regenbogenmuster.

Die Quintessenz

Kann Polycarbonat spritzgegossen werden? Auf jeden Fall. Und wenn es richtig gemacht wird, entstehen daraus Teile mit einer unschlagbaren Kombination aus Festigkeit, Klarheit und Präzision.

Doch der Erfolg erfordert Liebe zum Detail. Von der richtigen Materialtrocknung bis hin zur präzisen Temperaturregelung ist jeder Parameter wichtig.

Und die gute Nachricht? Wenn Sie diese Techniken beherrschen, werden Sie hochwertige Polycarbonatteile herstellen, die die Konkurrenz übertreffen.

Ganz gleich, ob Sie Sicherheitsausrüstungen, Automobilkomponenten oder medizinische Geräte herstellen, das Spritzgießen von Polycarbonat eröffnet Möglichkeiten, die andere Materialien nicht bieten können.

Denken Sie einfach daran: Respektieren Sie die besonderen Anforderungen des Materials, und es wird Sie mit außergewöhnlichen Teilen belohnen.

Sind Sie bereit, Ihr Polycarbonat-Spritzgussprojekt zu starten? Jetzt haben Sie das Wissen, um es richtig zu machen.