Spritzgießen und Formpressen sind zwei der gängigsten Fertigungsverfahren für die Verarbeitung von Kunststoff und Gummi. Aber was genau unterscheidet sie voneinander? Als Profi Hersteller von Kunststoff-SpritzgussteilenIch werde die wichtigsten Unterschiede zwischen Spritzgießen und Formpressen erläutern, damit Sie entscheiden können, welches Verfahren für Ihre Produktionsanforderungen besser geeignet ist.

Wie das Spritzgießen funktioniert

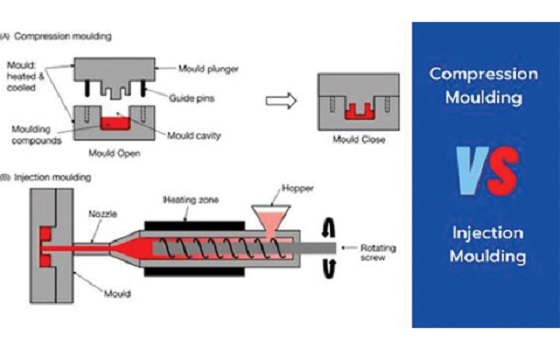

Beim Spritzgießen wird der Kunststoff so lange erhitzt, bis er sich verflüssigt, und dann unter hohem Druck in einen Formhohlraum gepresst. Sobald der Kunststoff abkühlt und sich verfestigt, ist das Endergebnis ein Formteil, das die Gestalt der Form angenommen hat.

Der eigentliche Spritzgießprozess läuft folgendermaßen ab:

Zunächst wird das Kunststoffgranulat aus einem Trichter in den beheizten Zylinder der Spritzgießmaschine eingefüllt. Das Granulat wird so weit erhitzt, dass es zu einer Flüssigkeit schmilzt, die dann eingespritzt werden kann.

Als Nächstes wird der nun verflüssigte Kunststoff durch eine Düse mit hohem Druck - wir sprechen hier von etwa 15.000 bis 30.000 PSI - in den Formhohlraum gespritzt. Die Form bleibt gegen diesen hohen Druck verschlossen, um Leckagen zu verhindern, während der Kunststoff durch den gesamten Hohlraum fließt und jeden Spalt ausfüllt.

Sobald der Kunststoff die Form gefüllt hat, erhält das Teil ausreichend Zeit zum Abkühlen und Aushärten, bevor es schließlich aus der geöffneten Form ausgestoßen wird. Das Endergebnis? Ein perfekt geformtes Kunststoffteil, das genau der Form der Gussform entspricht.

Analyse der Vorteile des Spritzgießens

Es gibt eine ganze Reihe von Gründen, warum das Spritzgießen zu einer so beliebten Fertigungstechnik geworden ist. Hier sind einige der wichtigsten Vorteile, die Sie kennen sollten:

Extrem schnelle Produktionsgeschwindigkeiten

Im Vergleich zu den meisten anderen Kunststoffspritzgießverfahren bietet das Spritzgießen extrem kurze Zykluszeiten. In vielen Fällen sind es nur Sekunden! Das macht es einfach, Tausende oder sogar Millionen von Kunststoffteilen auf einer kontinuierlichen Basis zu produzieren.

Niedrigere Kosten pro Einheit

Dank der hohen Geschwindigkeit des Spritzgießens in Verbindung mit der Wiederverwendbarkeit der Formen ermöglicht dieses Verfahren sehr niedrige Stückkosten bei hohen Produktionsmengen. Je mehr Teile Sie produzieren, desto weniger wird jedes einzelne Teil im Durchschnitt kosten.

Große Konsistenz und Präzision

Das Spritzgießen wird für seine Konsistenz geschätzt. Zyklus für Zyklus kann das Verfahren Kunststoffteile innerhalb eines extrem engen Toleranzbereichs reproduzieren, dank der Präzision der Stahlformen in Verbindung mit der automatisierten Fertigung. Diese Beständigkeit ermöglicht Produkte mit austauschbaren Teilen.

Breite Palette an Kunststoffoptionen

Beim Spritzgießen werden sowohl Thermoplaste als auch duroplastische Polymere verarbeitet, was den Herstellern eine breite Palette von Materialien wie ABS, Nylon, Polyethylen und Polystyrol bietet, Epoxidharz, Silikon und mehr. Bestimmte Füllstoffe wie Glas, Kohlenstoff und Metall können sogar zur Erhöhung der Festigkeit und Funktionalität hinzugefügt werden.

Insert Molding-Fähigkeiten

Das Spritzgießen ermöglicht das Insert-Molding, eine fortschrittliche Technik, bei der Metall-, Kunststoff- oder Elektronikkomponenten während des Gießens in das Kunststoffteil eingebettet werden können. Auf diese Weise können die Schritte nach dem Zusammenbau konsolidiert werden.

Prüfung der Nachteile des Spritzgießens

Natürlich ist kein Herstellungsverfahren in allen Bereichen vollkommen perfekt. Auch beim Spritzgießen gibt es einige Einschränkungen, die zu berücksichtigen sind, wie z. B:

Hohe Vorabkosten

Die Spritzgussformen selbst sind in der Regel aus Stahl oder Aluminium gefertigt und müssen einem Schließdruck von über sechs Tonnen standhalten. Diese hochpräzise Konstruktion ist nicht billig, denn die Formen kosten regelmäßig mindestens $5.000+.

Materialabfälle von Läufern

Die Kanäle, die den flüssigen Kunststoff in den Formhohlraum leiten, werden als Angusskanäle bezeichnet. Diese Kanäle hinterlassen nach jedem Zyklus überschüssigen gehärteten Kunststoff, der als Ausschuss entsorgt wird.

Beschränkungen für große Teile

So nützlich das Spritzgießen auch sein mag, bei extrem großen Bauteilen stößt es an seine Grenzen. Alles, was mehr als 50 Pfund wiegt oder Metalleinsätze hat, muss in der Regel auf alternative Verfahren wie Kompression oder Thermoformung umgestellt werden.

Was ist Compression Molding?

Nachdem wir nun die Vor- und Nachteile des Spritzgießens erläutert haben, wollen wir es mit dem Formpressen vergleichen. Wie beim Spritzgießen werden beim Formpressen Formen verwendet, um Kunststoff- oder Gummiteile zu formen. Es verfolgt jedoch einen deutlich anderen Ansatz:

Beim Formpressen wird das Rohmaterial aus Kunststoff oder Gummi zunächst zu dickeren, biegsamen Platten erhitzt. Ein Bediener legt diese erweichten Platten manuell zwischen zwei offene Formhälften.

Dann schließen sich die Formhälften und es wird mechanischer oder hydraulischer Druck ausgeübt. Durch diesen starken Druck werden die Kunststoffplatten in die Hohlräume der Form gepresst, so dass das Material überall verteilt wird, bis es jeden Spalt ausfüllt.

Gleichzeitig wird der Form selbst Wärme zugeführt. Dadurch wird das Kunststoff-/Gummimaterial weiter erweicht und härtet aus. Sobald die Form vollständig ausgehärtet ist, ziehen sich die Formhälften zurück und die fertigen Formteile werden ausgeworfen oder ausgeschnitten.

Anstatt ein verflüssigtes Material einzuspritzen, wie es beim Spritzgießen der Fall ist, werden beim Formpressen einfache Kunststoff-/Gummifolien in Form gepresst.

Überblick über die Vorteile des Formpressens

Wie das Spritzgießen bringt auch das Formpressen eine Reihe von Vorteilen mit sich:

Niedrigere Werkzeugkosten

Pressformen werden in der Regel aus weniger teuren Metallen wie Aluminium- oder Stahllegierungen hergestellt. Sie bestehen auch aus weniger beweglichen Komponenten. Das macht die Herstellung von Presswerkzeugen in den meisten Fällen billiger als die von Spritzgusswerkzeugen.

Skalierbarkeit für grössere Komponenten

Da das Formpressen manuell erfolgt, ist es für das Formen sehr großer Kunststoff- oder Gummiteile weitaus besser geeignet als automatisierte Spritzgießpressen. In der Luft- und Raumfahrtindustrie wird das Formpressen zum Beispiel für Flugzeugflügel und andere große Bauteile eingesetzt.

Flexibles Material

Diese Methode eignet sich besonders gut für flexible, biegsame Materialien, die in verflüssigter Form nicht leicht fließen, wie Gummi. Dank des geringeren Drucks können auch duroplastische Polymere verarbeitet werden.

Berücksichtigung der Schwachstellen des Formpressens

Wie bei jedem anderen Herstellungsverfahren gibt es auch beim Formpressen einige Nachteile und Einschränkungen, die zu beachten sind:

Übermäßiger Materialabfall

Das Quetschen beim Formpressen führt dazu, dass das Material aus der Trennebene herausläuft und überschüssigen Kunststoff oder Gummi zurücklässt, der entsorgt wird, was zu höheren Materialkosten pro Teil führt.

Langsamere Zykluszeiten

Im Gegensatz zu den rasanten Geschwindigkeiten des Spritzgießens dauert das Formpressen aufgrund der längeren Aushärtungszeiten eher Minuten als Sekunden, um jeden Zyklus abzuschließen. Dies schränkt die Volumenmöglichkeiten ein.

Arbeitsintensiver Prozess

Beim Formpressen gibt es im Vergleich zum Spritzgießen viel weniger Automatisierungspotenzial. Der Schritt des manuellen Einlegens der Bleche ist naturgemäß eher von menschlicher Bedienung als von automatisierten Systemen abhängig.

Hauptunterschiede zwischen Spritzgießen und Formpressen

Nachdem wir uns nun mit den Grundlagen beider Herstellungsverfahren befasst haben, wollen wir einige der wichtigsten Unterschiede zwischen Spritzgießen und Formpressen direkt miteinander vergleichen:

Formgebungsverfahren

Die Kernformverfahren unterscheiden sich erheblich: Beim Spritzgießen wird verflüssigter Kunststoff in eine Form gespritzt, während beim Formpressen Kunststoff-/Gummifolien komprimiert werden.

Automatisierungspotenzial

Das Spritzgießen kann fast vollständig automatisiert werden, so dass die Konsistenz ohne Handarbeit gewährleistet ist. Das Pressen erfordert manuelles Einlegen für jeden Zyklus.

Zykluszeit Geschwindigkeit

Beim Spritzgießen werden die Zykluszeiten in Sekunden gemessen, während die Zykluszeiten beim Formpressen mehrere Minuten betragen.

Teilekonsistenz und Präzision

Spritzgegossene Bauteile bieten im Vergleich zu Pressverfahren eine höhere Maßgenauigkeit und Konsistenz.

Materialeignung

Das Einspritzen eignet sich gut für wärmeerweichende Kunststoffe, während das Verpressen von Duroplasten und Gummi besser funktioniert.

Anfängliche Schimmelpilzkosten

Die Werkzeugkosten sind bei Presswerkzeugen niedriger als bei Spritzgusswerkzeugen.

Endverbraucher-Anwendungen

Das Spritzgießen eignet sich für kleine, komplizierte Kunststoffteile aller Art. Das Formpressen eignet sich hervorragend für einfachere oder größere Gummi- und Kunststoffteile.

Die Wahl zwischen Spritzgießen und Formpressen

Die Entscheidung, ob Spritzgießen oder Formpressen für Ihre Anwendung sinnvoll ist, hängt von mehreren Faktoren ab:

Produktionsvolumen - Das Spritzgießen ist aufgrund der höheren Werkzeugkosten nur für Kunststoffteile in Großserien wirtschaftlich sinnvoll. Das Kompressionsverfahren kann ideal für kleinere Produktionsserien sein.

Teil Größe - Das Formpressen ermöglicht die Herstellung wesentlich größerer Bauteile im Vergleich zu größenbeschränkten Spritzgießpressen.

Teil Komplexität - Wenn komplizierte Details, enge Toleranzen und dekorative Elemente erforderlich sind, kann das Spritzgießen hochpräzise Kunststoffteile herstellen.

Leistungsanforderungen - Leichte und außergewöhnlich stabile Kunststoffteile sind die Spezialität des Spritzgießens.

Material Typ - Duroplastische Polymere und Gummi eignen sich oft besser für das Formpressen als für das Einspritzen von geschmolzenen Flüssigkeiten.

Es gibt keine Lösung, die in allen Fällen überlegen ist - letztlich kommt es darauf an, Ihre Stärken und Schwächen in der Produktion mit dem idealen Formgebungsverfahren für Ihre Anforderungen in Einklang zu bringen. Um diese Anforderungen zu ermitteln, müssen Sie sich eingehend mit der geplanten Teilegeometrie, den Leistungsspezifikationen, den Budgeteinschränkungen und den Produktionserwartungen befassen.