Das Kunststoffspritzgießen ist ein komplexer Herstellungsprozess mit vielen Variablen. Um qualitativ hochwertige Teile herzustellen, benötigen Sie eine präzise Form, die immer wieder gleichbleibende Teile produziert. An dieser Stelle kommt die Fließanalyse ins Spiel.

Die Moldflow-Analyse simuliert, wie geschmolzener Kunststoff während des Einspritzvorgangs in die Form fließt. Diese vorausschauende Analyse deckt potenzielle Fehler und Möglichkeiten zur Optimierung auf.vor Schneiden von jeglichem Stahl.

Auf diese Weise können Sie das Werkzeugdesign perfektionieren, den idealen Kunststoff auswählen, das Angusssystem optimieren und die Füllraten der einzelnen Kavitäten ausgleichen. Dies führt zu schnelleren Zykluszeiten, geringeren Ausschussraten und einem reibungslosen Übergang zur Serienproduktion. Als Profi Hersteller von Kunststoff-SpritzgussteilenIn diesem Beitrag werde ich alles über die Fließanalyse beim Kunststoffspritzgießen besprechen.

Wie funktioniert die Mold Flow Analysis?

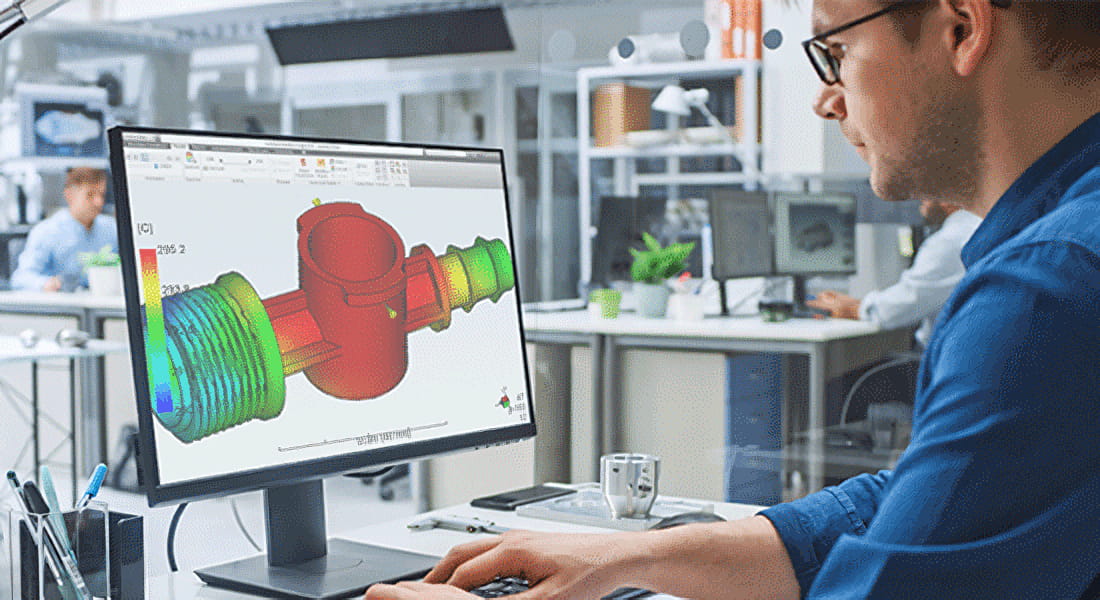

Die Software zur Moldflow-Analyse importiert Ihre CAD Modell und bildet den Spritzgießprozess digital nach. Spezielle FEA-Solver simulieren den Fluss des Harzes in die Kühlform und bilden Variablen wie Druck, Temperatur, Schergeschwindigkeit, Faserorientierung und mehr über Raum und Zeit ab.

Die Software gibt farbkodierte Visualisierungen aus, die potenzielle Probleme wie Schweißnähte, Lufteinschlüsse, Zögerlichkeit und kurze Schüsse hervorheben. Durch die frühzeitige Erkennung von Problemen können Ingenieure das Design, die Materialauswahl, die Prozessparameter und die Werkzeuge optimieren, bevor eine Platte überhaupt bearbeitet wird.

Hier ist ein allgemeiner Überblick über die Vorteile der Simulation:

Optimieren der Teilekonstruktion

FEED-Simulationen sagen gängige Fehler wie Verzug, Einfallstellen und Oberflächenfehler genau voraus. Durch frühzeitige Änderung problematischer Geometrien können Sie das Design für die Formteilleistung optimieren.

Die Analyse prüft auch Wanddickenschwankungen, erkennt zu aggressive Entformungswinkel und validiert Einsatzdetails wie Gewindelöcher, Text und Prägungen. Dies reduziert den Werkzeugverschleiß und die Nachbearbeitungszeit.

Das beste Material auswählen

Mit einer Datenbank von mehr als 6000 Materialien hilft die Analyse bei der Auswahl des optimalen Harzes und der optimalen Sorte auf der Grundlage von Leistungsanforderungen und Formbarkeit. Abwägungen zwischen Fließfähigkeit, Schrumpfung und mechanischen Eigenschaften werden deutlich.

Sie erhalten auch Einblick in die Glasfaserorientierung für verstärkte Polymere. Die Ausrichtung wirkt sich direkt auf die Festigkeit aus und kann mit Hilfe von Fließleitern und Geometrieoptimierungen angepasst werden.

Ausgewogene Füllung über Kavitäten hinweg

Die Füllsimulation zeigt die genaue Position der Fließfront in bestimmten Zeitabständen an und gibt an, wann sich jede Kavität füllt. Die Ergebnisse zeigen Zögern, Bindenähte und Lufteinschlüsse, die beseitigt werden müssen.

Ausbalancierte Kanalsysteme und Kontrolllayouts gewährleisten eine gleichzeitige Befüllung. Dies verhindert Überfüllungen und minimiert den Schließkraftbedarf.

Optimieren der Kühlkanäle

Die Analyse liefert Temperaturdiagramme über den Formgebungszyklus und quantifiziert die Wärmeentwicklung an der Oberfläche und im Inneren. Die Ingenieure optimieren dann die Platzierung der Kühlleitungen und das Material, um heiße Stellen zu vermeiden und die Zykluszeiten zu begrenzen.

Prozesseinstellungen validieren

Schließlich wählt die Analyse die optimale Füllzeit, den Einspritzdruck, die Schmelzetemperatur und die Packungsprofile. Automatisierte DOE-Funktionen (Design of Experiments) rationalisieren die Optimierung.

Die 6 wichtigsten Vorteile der Mold Flow Simulation

Neben einem allgemeinen Überblick finden Sie hier sechs konkrete Vorteile, wenn Sie die Fließanalyse zu einem Standardbestandteil Ihres Spritzgießprozesses machen:

1. Iterationen der Fertigung schneiden

Physische Prototypen verursachen erhebliche Kosten und Vorlaufzeiten. Durch die digitale Simulation des Formprozesses können Sie eine Reihe von Versuchs- und Irrtumsrunden bei der Werkzeuganpassung vermeiden.

Dies verkürzt die Gesamtentwicklungszeit um Wochen oder Monate. Die Fließanalyse minimiert die Fertigungszyklen, um gleich beim ersten Mal hochproduktive, robuste Werkzeuge zu erhalten.

2. Markteinführungszeit verkürzen

Produkte schneller auf den Markt zu bringen, ist ein klarer Wettbewerbsvorteil. Die Beschleunigung der Markteinführung hängt von einem effizienten Entwicklungsprozess für Kunststoffteile ab.

Die Mold-Flow-Analyse verkürzt den Zyklus Konstruktion → Fertigung → Prüfung, sodass zuverlässige Werkzeuge schneller geliefert werden können. Durch die Beseitigung des Rätselraten wird ein langer Zyklus aus Konstruktion, Formherstellung, Teileprüfung, Problemerkennung und Wiederholung vermieden. Durch diesen Kaskadeneffekt können Sie die Zeit bis zur Markteinführung drastisch verkürzen.

3. Niedrigere Produktionskosten

Ausschuss und Nacharbeit verringern die Gewinnspannen. Die Optimierung von Werkzeugen und Prozessen zur Reduzierung von Fehlern führt zu erheblichen Kosteneinsparungen pro Teil, die sich bei der Massenproduktion vervielfachen.

Die Fließanalyse verhindert viele häufige und kostspielige Spritzgießfehler wie kurze Schüsse, Grate, Einfallstellen und Verzug. Dies führt zu einer höheren Prozessfähigkeit und niedrigeren Herstellungskosten.

4. Hohe Renditen sichern

Eine Spritzgießform, die sich nicht gleichmäßig füllt, bereitet großes Kopfzerbrechen. Wenn sich bei jedem Zyklus nur ein Teil der Kavitäten füllt, verschwenden Sie Material, Energie und Zeit, um schlechte Teile zu entfernen.

Die Analyse im Vorfeld gleicht die Füllraten im gesamten Werkzeug aus und sorgt so für volle Kavitäten und eine maximale Produktionsausbeute.

5. Einblicke in das Design gewinnen

Die digitale Simulation bietet einzigartige Einblicke in den Formgebungsprozess, die durch Experimente allein nicht möglich sind. Die Beobachtung von Fließfronten, die die Kavitäten füllen, die Verfolgung von Materialtemperaturänderungen und die Visualisierung der Faserausrichtung liefern wertvolle Erkenntnisse über das Design.

Ingenieure nutzen diese erweiterten Erkenntnisse zur Optimierung von Entwurf, Anschnitt, Layout und Materialleistung.

6. Bewertung von Kompromissen bei der Gestaltung

Jede Konstruktionsentscheidung ist mit Abwägungen verbunden. Eine Änderung des Harzes, eine Anpassung der Wandstärke oder eine Änderung der Geometrie hat vielfältige Auswirkungen auf die Leistung.

Die Simulation liefert die Daten, um die damit verbundenen Kompromisse zu bewerten, wenn die Formkonstruktion, die Verarbeitungsbedingungen oder die Materialauswahl geändert werden.

Wann sollten Sie eine Mold Flow Analysis durchführen?

Es ist zwar möglich, Spritzgussteile ohne Vorabanalyse zu fertigen, aber es ist ratsam, die Simulation frühzeitig in den Entwicklungsprozess zu integrieren:

- Mehrkavitäten-Formen

- Komplexe Geometrien

- Enge Toleranzvorgaben

- Neue Harzverwendung

Im Grunde wollen Sie jedes Projekt mit hohen Kosten oder Unsicherheiten simulieren. Die frühzeitige Identifizierung potenzieller Fehler mithilfe der Mold Flow Analysis mindert das Risiko und spart viel Zeit und Geld.

Zum Mitnehmen

Die Moldflow-Analyse bietet einen einzigartigen Einblick in den Spritzgießprozess. Die fortschrittliche Simulation sagt genau voraus, wie das Harz in komplexe Formen fließen wird, deckt Fehler frühzeitig auf und bietet Möglichkeiten zur Optimierung.

Dies führt zu weniger Ausschuss, geringeren Spannanforderungen, einer ausgewogenen Befüllung, einer robusten Werkzeugkonstruktion und letztlich zu einer schnelleren Markteinführung. Anstatt Stahl zu schneiden und auf das Beste zu hoffen, liefert die Simulation die Daten, um Qualität zu entwickeln.

Durch die Integration von Analysen im Vorfeld und die digitale Validierung der Herstellbarkeit von Teilen können Sie die Entwicklung rationalisieren, die Kosten senken und die Freigabe von robusten Spritzgussprodukten beschleunigen.