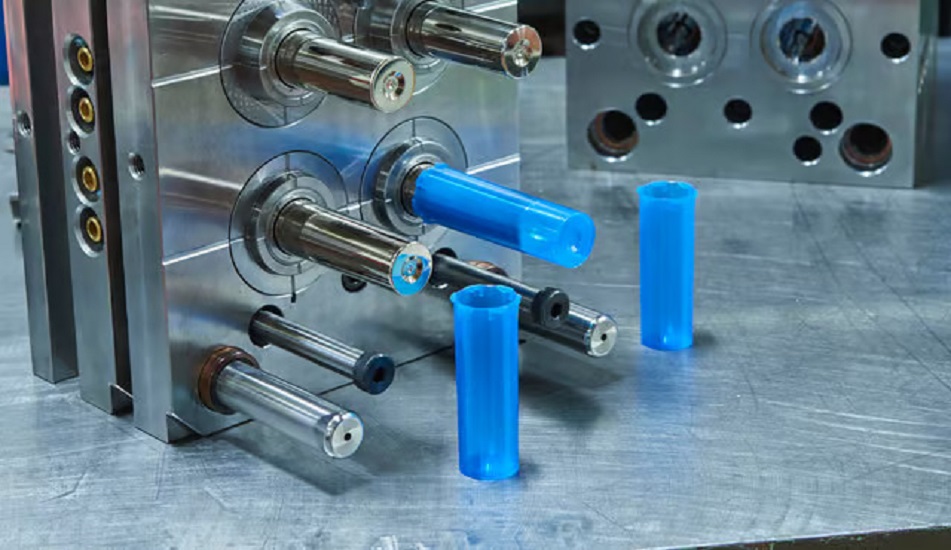

Die Konstruktion von Teilen für das Spritzgießen kann schwierig sein. Aber wenn Sie diese 9 Tipps von einem Gießereiexperten befolgen, werden Sie in der Lage sein, qualitativ hochwertige Bauteile herzustellen. Beim Spritzgießen wird geschmolzener Kunststoff in eine Form gepresst, um Teile herzustellen. Das Verfahren ist vielseitig, aber auch komplex, daher ist die Vorbereitung vor Beginn der Fertigung entscheidend.

In dieser Stelle, als Fachmann Hersteller von Kunststoff-SpritzgussteilenIch werde Ihnen mitteilen, was ich gelernt habe, um Sie bei der Erstellung von Spritzgussteilen zu unterstützen.

Design von Kunststoff-Spritzgussteilen

Sorgfältige Auswahl des besten Materials

Es gibt eine Vielzahl von Kunststoffen zur Auswahl. Jede Option hat unterschiedliche Eigenschaften, die es zu berücksichtigen gilt, wie z. B:

- Temperaturbeständigkeit

- Fähigkeit zur Bindung

- Stabilität der Abmessungen

Im Allgemeinen wählt man entweder ein kristallines oder ein amorphes Material. Kristalline Kunststoffe haben eine bessere chemische Beständigkeit. Amorphe Ausführungen sind dagegen formstabil und schlagfest.

Ich würde mich über gängige Optionen wie ABS und nylon. Prüfen Sie, inwieweit ihre Eigenschaften mit Ihren Produktanforderungen übereinstimmen. Die Wahl des richtigen Materials ist entscheidend, bevor die Designarbeit beginnt.

Kennen Sie Ihre Toleranzanforderungen

Die Toleranz bezieht sich auf die Präzision Ihrer fertigen Kunststoffteile. Sie wird durch die Materialschrumpfung beim Abkühlen der Spritzgussteile nach der Herstellung beeinflusst.

So lassen amorphe Stoffe wie PLA in der Regel engere Toleranzen zu als kristalline Stoffe wie PEEK.

Ich würde Ihnen raten, frühzeitig mit Ihrem Fertigungspartner über Toleranzen zu sprechen. Wenn Sie engere Anforderungen haben, als er normalerweise erfüllen kann, sollten Sie ihm im Voraus technische Zeichnungen vorlegen, damit die zusätzliche Präzision berücksichtigt werden kann.

Optimale Wanddicke einhalten

Beachten Sie diese Hinweise für die Wahl der besten Wandstärke:

- Dünnere Wände beschleunigen die Zyklen und senken die Kosten. Für viele Anwendungen sind ~2 mm ausreichend.

- Anders als bei der CNC-Bearbeitung ist eine gleichmäßige Dicke am besten, um Einfallstellen auf den Teilen zu vermeiden.

- Eine ungleichmäßige Abkühlung aufgrund unterschiedlicher Dicken erhöht ebenfalls das Risiko des Verziehens. Änderungen über 15% der normalen Dicke können Probleme verursachen.

Hier finden Sie eine Tabelle mit empfohlenen Maßen für gängige Kunststoffe:

| Material | Dicke |

|---|---|

| ABS | 1.143 - 3.556 mm |

| Acetal | 0,762 - 3,048 mm |

| Nylon | 0,762 - 2,921 mm |

Zugabe eines Entwurfs für leichteres Auswerfen

Vertikale Wände können bei der Entnahme abgekühlter Teile aus der Form zu Problemen führen. Führen Sie daher an den Seiten Ihres Entwurfs einen leichten Winkel ein, der als Verzug bezeichnet wird.

Tiefere Formhohlräume benötigen mehr Zug für eine saubere Entformung. Allgemeiner Richtwert ist ~1 Grad pro Zoll Tiefe.

Aber auch Schrumpfungsraten und andere Elemente beeinflussen die idealen Winkel. Ich schlage vor, einen Spritzgussexperten zu konsultieren, um die genauen Entwurfsspezifikationen zu erfahren.

Radien einführen, um den Fluss zu verbessern

Es ist verlockend, scharfe Ecken für Elemente zu verwenden, die rechte Winkel benötigen. Das Abrunden von Kanten hat jedoch einige wichtige Vorteile:

- Verbessert das Fließen von geschmolzenem Kunststoff durch Formen

- Verbessert die strukturelle Integrität der Teile

- Verhindert Brüche bei der Verwendung der Produkte

Für einen guten Durchfluss sollten die Innenradien ≥ 0,5x und die Außenradien ≥1,5x der angrenzenden Wandstärke sein.

Entkernen dicker Abschnitte

Anstelle von 100% Massivteilen ist es klüger, die Mitte zu entkernen und die Wände mit Rippen zu verstärken. Das spart Material, ohne die Festigkeit zu beeinträchtigen.

Befolgen Sie die Regel ~40-60% für das Verhältnis von Rippendicke zu Wanddicke, um robuste, sinkfreie Ergebnisse zu erzielen. Die Entkernung sorgt außerdem für eine schnellere Abkühlung.

Form mit oder ohne Hinterschneidungen?

Hinterschneidungen sind Teilelemente, die eine saubere Entnahme aus einer einfachen zweiteiligen Form verhindern. Sie bieten oft hilfreiche Funktionen, wie z. B. Clipsätze.

Die Vermeidung von Hinterschneidungen vereinfacht jedoch den Werkzeugbau und senkt die Werkzeugkosten. Bewerten Sie, ob:

- Eine Vereinfachung des Entwurfs, um Hinterschneidungen auszuschließen, ist möglich

- Ihre Anpassung ist notwendig, um wichtige Merkmale zu erhalten

Wenn es unumgänglich ist, sollten Sie trotz der zusätzlichen Bearbeitung und Kosten Seitenkerne verwenden.

Befestigen Sie Aufsätze für Stabilität

Vorsprünge dienen als Halterungen oder Abstandshalter für Kunststoffteile. Der Außendurchmesser sollte ca. 2,5 mal so groß sein wie die Größe des Befestigungselements, z. B. Schrauben.

Und im Gegensatz zu freistehenden Naben müssen sie an einer Wand oder Rippe befestigt werden. Halten Sie auch die Dicke ≤60% der Außenwände des Teils ein.

Gate-Standorte strategisch planen

Anschnitte steuern, wie der Kunststoff in die Formhöhlen fließt. Aber sie hinterlassen kleine Spuren, auch wenn sie noch so subtil sind.

Informieren Sie also Ihren Fertigungspartner über etwaige kosmetische oder funktionale Einschränkungen bei der Platzierung der Tore. Definieren Sie inakzeptable Bereiche sofort.

Partner mit Experten

Ingenieure können die Optimierung von Teilen für das Spritzgießen nicht allein bewältigen. Ziehen Sie stattdessen die Unterstützung von Spezialisten in Betracht.

Sie bringen umfassende Materialkenntnisse und Konstruktionserfahrung für die Herstellung hochwertiger, kostengünstiger Komponenten mit.

Wenn Sie erschwingliche Dienstleistungen und exotische Polymere suchen, sollten Sie das Spritzgießen von 3ERP ausprobieren. Ich habe selbst schon einige Werkzeuge dort herstellen lassen und war sehr beeindruckt.

Schlussfolgerung

Bei spritzgegossenen Bauteilen ist die Befolgung der richtigen Konstruktionsrichtlinien entscheidend. Einfache Optimierungen wie das Hinzufügen von Verzug, Radien und Verrippungen tragen wesentlich dazu bei, Fehler zu vermeiden und die Herstellungskosten zu senken.

Eine frühzeitige Zusammenarbeit mit Spritzgießpartnern liefert zusätzliche Erkenntnisse, die das Design von Teilen verbessern. Wenn Sie diese Tipps beherzigen, können Sie Ihre Teile wie ein Experte optimieren!