Sie möchten wissen wie man eine Plastikkappe herstellt?

Sie haben es mit einer riesigen Industrie zu tun. Jeden Tag werden Millionen von Kunststoffkappen auf der ganzen Welt hergestellt.

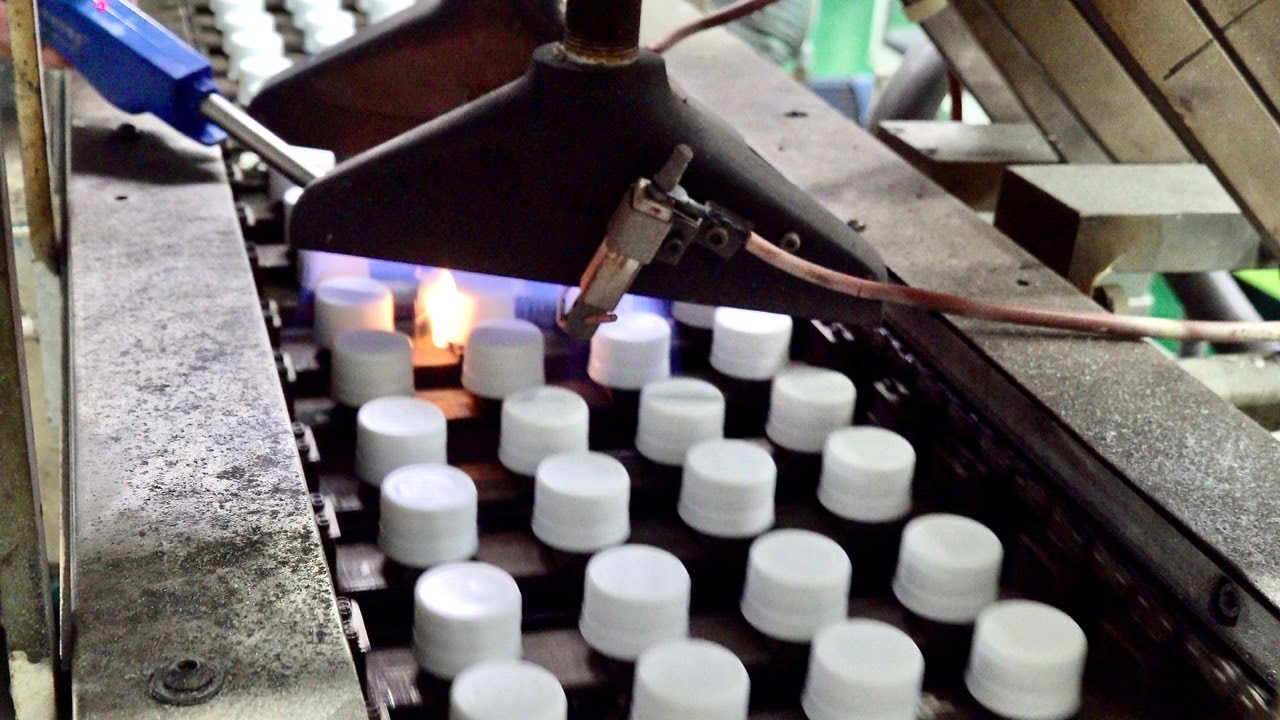

Und so sieht es aus:

Der Prozess ist komplexer, als den meisten Menschen bewusst ist. Aber wenn man die Grundlagen verstanden hat, ergibt alles einen Sinn.

In diesem Leitfaden werden Sie als professioneller Kunde Hersteller von KunststoffkappenIn diesem Kapitel erfährst du alles, was du über die Herstellung von Kunststoffkappen wissen musst. Von den Materialien und Methoden bis hin zur Qualitätskontrolle und dem letzten Schliff.

Lassen Sie uns eintauchen.

Was Sie in diesem Leitfaden lernen werden

Bevor wir ins Detail gehen, möchte ich auf folgende Punkte eingehen:

- Die beiden wichtigsten Herstellungsverfahren (Spritzgießen und Formpressen)

- Welche Kunststoffe eignen sich am besten für Flaschenverschlüsse?

- Schritt-für-Schritt-Herstellungsprozess

- Grundlagen der Qualitätskontrolle

- Kostenüberlegungen

- DIY-Alternativen für die Kleinserienproduktion

Klingt das gut? Lassen Sie uns mit den Grundlagen beginnen.

Die zwei wichtigsten Methoden zur Herstellung von Kunststoffkappen

Für die Herstellung von Kunststoffflaschenverschlüssen verwenden die Hersteller hauptsächlich zwei Methoden:

- Spritzgießen

- Formpressen

Die meisten modernen Einrichtungen verwenden Spritzgussverfahren. Und warum? Weil es schneller und präziser ist und sich perfekt für die Großserienproduktion eignet.

Das Formpressen hat jedoch nach wie vor seine Berechtigung, insbesondere bei bestimmten Verschlusstypen.

Ich möchte die einzelnen Methoden aufschlüsseln.

Spritzgießen: Der Industriestandard

Das Spritzgießen dominiert die Branche der Kunststoffverschlüsse. Und das aus gutem Grund.

Und so funktioniert es:

Zunächst wird das Kunststoffgranulat in einem Fass erhitzt, bis es schmilzt. Dann wird der geschmolzene Kunststoff unter extremem Druck in einen Formhohlraum gespritzt.

Die Form der Gussform bestimmt das endgültige Design Ihres Verschlusses. Kühle die Form ab, und schon hast du eine fertige Kappe.

Der gesamte Prozess dauert nur Sekunden. Deshalb können die Hersteller Tausende von Kappen pro Stunde produzieren.

Aber hier ist das Besondere am Spritzgießen:

Präzision. Sie können komplexe Gewindedesigns und manipulationssichere Merkmale mit unglaublicher Genauigkeit erstellen.

Reproduzierbarkeit. Jede Kappe wird praktisch identisch hergestellt. Es gibt keine Abweichungen in Größe, Form oder Ausführung.

Kosteneffizienz. Wenn man erst einmal in die Formen investiert hat, sinken die Kosten pro Stück drastisch.

Formpressen: Der alternative Ansatz

Das Formpressen funktioniert anders.

Anstatt geschmolzenen Kunststoff zu spritzen, wird eine vorher abgemessene Materialmenge direkt in eine offene Form gegeben. Dann wird die Kappe durch Hitze und Druck geformt.

Diese Methode eignet sich hervorragend für:

- Duroplastische Kunststoffe

- Verschlüsse mit besonderen Materialanforderungen

- Kleinere Produktionsläufe

Der Nachteil? Das Verfahren ist langsamer als das Spritzgießen. Und es kann schwierig sein, eine gleichbleibende Gewindequalität zu erreichen.

Materialauswahl: Die Wahl des richtigen Kunststoffs

Nicht alle Kunststoffe sind gleich. Vor allem, wenn es um Flaschenverschlüsse geht.

Zu den gebräuchlichsten Materialien gehören:

HDPE (Hochdichtes Polyethylen)

HDPE ist das Arbeitspferd der Verschlussindustrie. Man findet es auf Milchkannen, Waschmittelflaschen und unzähligen anderen Behältern.

Warum HDPE rockt:

- Ausgezeichnete chemische Beständigkeit

- Langlebig und stoßfest

- Vollständig recycelbar

- Kostengünstig

Der einzige Nachteil? HDPE-Verschlüsse können für manche Anwendungen zu weich sein.

Polypropylen (PP)

PP setzt noch eins drauf. Es ist härter als HDPE und eignet sich daher perfekt für Verschlüsse, die besonders haltbar sein müssen.

Sie werden sehen, dass die PP-Kappen aufgesetzt sind:

- Soda-Flaschen

- Medizinische Behälter

- Lebensmittelverpackungen

Profi-Tipp: PP eignet sich besonders gut, wenn Sie Verschlüsse benötigen, die wiederholtem Öffnen und Schließen standhalten.

LDPE (Polyethylen niedriger Dichte)

LDPE bringt Flexibilität in den Tisch. Es ist weicher als HDPE und PP.

Das macht es ideal für:

- Flaschenverschlüsse zusammendrücken

- Dispenser-Verschlüsse

- Kappen, die sich biegen müssen, ohne zu brechen

PET (Polyethylenterephthalat)

PET wird nicht so häufig für Verschlüsse verwendet, aber es hat seine Berechtigung. Es ist kristallklar und unglaublich stabil.

Perfekt für:

- Hochwertige Verpackung

- Mützen, bei denen das Aussehen zählt

- Anwendungen, die Transparenz erfordern

Wie man eine Plastikkappe herstellt: Schritt-für-Schritt-Verfahren

Lassen Sie uns nun genau erklären, wie Kunststoffkappen im Spritzgussverfahren hergestellt werden.

Schritt 1: Materialvorbereitung

Alles beginnt mit Plastikkügelchen. Diese winzigen Kunststoffkügelchen kommen in der Fabrik in großen Säcken oder Behältern an.

Aber hier ist die Sache:

Die Pellets müssen absolut trocken sein. Selbst winzige Mengen an Feuchtigkeit können das Endprodukt ruinieren.

Die Hersteller verwenden spezielle Trockner, um jede Spur von Wasser zu entfernen. Dieser Prozess kann je nach Material 2-4 Stunden dauern.

Schritt 2: Schmelzen und Einspritzen

Anschließend wird das getrocknete Granulat in den Trichter der Spritzgießmaschine gefüllt.

Eine rotierende Schnecke schiebt sie vorwärts, während Heizelemente den Kunststoff schmelzen. Die Temperatur variiert je nach Material:

- HDPE: 180-220°C

- PP: 200-250°C

- LDPE: 160-200°C

Sobald der Kunststoff geschmolzen ist, wird er unter einem Druck von bis zu 20.000 PSI in die Form gespritzt.

Das ist ein enormer Druck. Er sorgt dafür, dass der Kunststoff jedes winzige Detail der Form ausfüllt, einschließlich der wichtigen Schraubengewinde.

Schritt 3: Abkühlung und Verfestigung

Hier zahlt sich Geduld aus.

Die Form enthält Kühlkanäle, die mit Wasser oder Öl gefüllt sind. Diese Kanäle halten die Temperatur präzise, während der Kunststoff erstarrt.

Die Abkühlzeit ist abhängig von:

- Dicke des Deckels

- Art des Materials

- Temperatur der Form

Typische Abkühlzeiten liegen zwischen 10 und 30 Sekunden.

Schritt 4: Auswerfen und Fertigstellung

Nach dem Abkühlen öffnet sich die Form und Auswerferstifte drücken die fertigen Verschlüsse heraus.

Aber wir sind noch nicht fertig.

Viele Kappen fallen aus der Form, da sie noch mit den Kanälen verbunden sind, durch die der geschmolzene Kunststoff geleitet wurde. Diese müssen abgeschnitten werden.

Einige Verschlüsse erfordern auch eine zusätzliche Nachbearbeitung:

- Druck oder Prägung

- Einsetzen des Liners

- Montage von mehrteiligen Verschlüssen

Gewindedesign: Das Geheimnis einer perfekten Dichtung

Das ist etwas, was die meisten Menschen nicht wissen:

Das Design des Gewindes entscheidet über Erfolg oder Misserfolg eines Flaschenverschlusses.

Das Gewinde muss perfekt zwischen Verschluss und Flaschenhals passen. Zu locker? Ihr Produkt läuft aus. Zu fest? Die Verbraucher können es nicht öffnen.

Die Gewindespezifikationen entsprechen der Norm ASTM D2911. Dies beinhaltet:

- Gewindesteigung (Abstand zwischen den Gewinden)

- Gewindetiefe

- Anzahl der Gewindestarts

- Winkel des Gewindeprofils

Die meisten Flaschenverschlüsse haben ein durchgehendes Gewinde (CT). Die Bezeichnung sieht wie folgt aus: "28-410"

Wo:

- 28 = Halsdurchmesser in Millimetern

- 410 = Gewindekonfiguration

Um dies zu erreichen, sind Präzisionswerkzeuge und ein sorgfältiger Formenbau erforderlich.

Qualitätskontrolle: Sicherstellen, dass jeder Verschluss den Normen entspricht

Die Qualitätskontrolle bei der Herstellung von Verschlüssen ist nicht optional. Sie ist unverzichtbar.

Die Hersteller überprüfen Folgendes:

Maßgenauigkeit

Jede Messung zählt. Die Qualitätsteams verwenden Präzisionsinstrumente zur Überprüfung:

- Gesamtdurchmesser

- Höhe

- Abmessungen der Gewinde

- Wandstärke

Schon kleine Abweichungen können zu Problemen führen.

Dichtheitsprüfung

Niemand möchte eine undichte Flasche haben. Deshalb werden die Verschlüsse einer strengen Dichtheitsprüfung unterzogen.

Zu den gängigen Methoden gehören:

- Druckprüfung

- Vakuumprüfung

- Farbstoff-Penetrationstests

Materialprüfung

Die Hersteller testen regelmäßig die Materialeigenschaften:

- Zugfestigkeit

- Stoßfestigkeit

- Chemische Verträglichkeit

- UV-Beständigkeit

Visuelle Inspektion

Automatisierte Bildverarbeitungssysteme prüfen auf:

- Farbkonsistenz

- Oberflächenfehler

- Verunreinigung

- Richtiges Umformen

Formenbau: Wo Technik auf Kunst trifft

Die Form ist der Ort, an dem die Magie geschieht. Und eine solche zu entwerfen, erfordert ein hohes Maß an technischem Geschick.

Moderne Kappenformen zeichnen sich aus:

- Mehrere Kavitäten (8-96 Verschlüsse pro Zyklus)

- Spezialisierte Kernkonstruktionen für Gewinde

- Heißkanalsysteme für Effizienz

- Präzise Kühlkanäle

Und jetzt kommt der Clou:

Eine einzige Form kann $50.000 bis $500.000 kosten. Aber sie produziert während ihrer Lebensdauer Millionen von Kappen.

Bei Gewindekappen wird die Formgestaltung besonders komplex. Einige Kappen lassen sich einfach vom Kern abziehen. Andere erfordern Abschraubmechanismen, die die Kappe vom Gewinde abdrehen.

Kostenüberlegungen

Lassen Sie uns über Geld reden.

Die Kosten für die Herstellung von Kunststoffkappen hängen von mehreren Faktoren ab:

Materialkosten: Rohes Kunststoffgranulat kostet normalerweise $0,50-$2,00 pro Pfund. Ein Pfund kann je nach Größe 100-500 Kappen ergeben.

Investitionen in Formen: Wie bereits erwähnt, sind Gussformen teuer. Aber wenn man diese Kosten auf Millionen von Kappen verteilt, wird es überschaubar.

Maschinenzeit: Spritzgießmaschinen reichen von $50-$500 pro Stunde zu betreiben.

Arbeit: Moderne Anlagen sind hoch automatisiert und halten die Arbeitskosten niedrig.

Band: Dies ist der wichtigste Punkt. Hohe Stückzahlen senken die Kosten pro Einheit drastisch.

Und das Ergebnis? Die Herstellung von Kunststoffkappen kann im großen Maßstab nur ein paar Cent kosten.

Prägung und Individualisierung

Sie wollen Ihre Marke auf jeder Kappe? Die Prägung macht es möglich.

Das Schöne am Spritzgießen? Sie können unglaubliche Details direkt in die Form einbringen. Es sind keine weiteren Arbeitsschritte erforderlich.

Zu den üblichen Prägungen gehören:

- Firmenlogos

- Anweisungen zur Eröffnung

- Recycling-Symbole

- Datumscodes

Profi-Tipp: Geprägte Merkmale halten ewig. Im Gegensatz zu gedruckten Etiketten, die sich abnutzen, ist eine Prägung dauerhaft.

Umweltbezogene Überlegungen

Das ist etwas, woran die Industrie hart arbeitet, um es zu verbessern:

Nachhaltigkeit.

Die meisten Kunststoffverschlüsse sind recycelbar. Sie bestehen jedoch oft aus anderen Kunststoffen als die Flaschen, die sie verschließen. Das erschwert das Recycling.

Die Lösung? Von Anfang an auf Recycling ausgelegt sein:

- Kompatible Materialien verwenden

- Verschlüsse herstellen, die nach dem Öffnen haften bleiben

- Deutliche Kennzeichnung der Recyclingcodes

- Minimierung des Materialverbrauchs

Einige Hersteller verwenden inzwischen recycelte Kunststoffe für ihre Verschlüsse. Dies ist ein wachsender Trend, der dazu beiträgt, den Kreislauf zu schließen.

DIY und Alternativen in kleinem Maßstab

Was ist, wenn Sie nur ein paar Kappen benötigen? Industrielles Spritzgießen macht keinen Sinn.

Hier sind einige Alternativen:

3D-Druck: Ideal für Prototypen und Kleinserien. Moderne Drucker können funktionale Kappen mit anständiger Gewindequalität herstellen.

Silikonformung: Erstellen Sie Ihre eigenen Formen und Gusskappen mit Zweikomponentenharzen.

Vorhandene Kappen modifiziert: Manchmal besteht die einfachste Lösung darin, handelsübliche Verschlüsse an die eigenen Bedürfnisse anzupassen.

Ich habe zum Beispiel gesehen, wie Hersteller Löcher in Standardkappen gebohrt und Silikondichtungen für spezielle Anwendungen hinzugefügt haben. Das ist nicht schön, aber es funktioniert.

Fortgeschrittene Fertigungstechniken

Die Branche entwickelt sich ständig weiter. Hier sind einige aktuelle Entwicklungen:

Multi-Material-Formenbau: Kombination von hartem und weichem Kunststoff in einer einzigen Kappe.

In-Mold-Etikettierung: Hinzufügen von Etiketten während des Formprozesses.

Intelligente Mützen: Integration von RFID Chips oder Sensoren direkt in Kappen.

Biobasierte Kunststoffe: Verwendung von erneuerbaren Materialien anstelle von erdölbasierten Kunststoffen.

Gemeinsame Herausforderungen und Lösungen

Die Herstellung von Kunststoffkappen läuft nicht immer reibungslos ab. Hier sind häufige Probleme und deren Lösung:

Einfallstellen: Verursacht durch ungleichmäßige Abkühlung. Lösung: Optimieren Sie Kühlkanäle und Zykluszeiten.

Kurze Schüsse: Wenn der Kunststoff die Form nicht vollständig ausfüllt. Lösung: Erhöhen Sie den Einspritzdruck oder die Temperatur.

Blitzlicht: Überschüssiger Kunststoff an den Formnähten. Lösung: Stellen Sie die richtige Ausrichtung der Form und den richtigen Schließdruck sicher.

Verziehen: Kappen, die nicht flach sind. Die Lösung: Kühlung ausgleichen und innere Spannungen reduzieren.

Die Zukunft der Mützenherstellung

Wohin steuert die Branche?

Automatisierung: Roboter, die alles von der Materialzufuhr bis zur Qualitätskontrolle erledigen.

Nachhaltigkeit: Mehr recycelte Inhalte und biologisch abbaubare Optionen.

Personalisierung: Die Produktion von Kleinserien wird wirtschaftlicher.

Integration: Verschlüsse mit eingebauten Funktionen wie Manipulationssicherung und Kindersicherung.

Wichtigste Erkenntnisse

Bringen wir es zum Abschluss.

Wie man eine Plastikkappe herstellt hängt von Ihren Bedürfnissen ab:

- Für die Großserienproduktion ist das Spritzgießen der Königsweg

- Auf die Materialauswahl kommt es an - wählen Sie entsprechend Ihrer Anwendung

- Gewindedesign erfordert Feinmechanik

- Qualitätskontrolle ist nicht verhandelbar

- Kosten sinken dramatisch mit dem Volumen

Ganz gleich, ob Sie Millionen von Verschlüssen herstellen oder nur den Prozess verstehen wollen, diese Grundlagen gelten.

Die Branche der Kunststoffverschlüsse mag auf den ersten Blick einfach erscheinen. Aber wenn man tiefer eintaucht, findet man eine Welt voller technischer Spitzenleistungen und kontinuierlicher Innovation.

Der winzige Verschluss auf Ihrer Wasserflasche? Er steht für jahrzehntelange Entwicklung und Erfahrung in der Herstellung.

Ziemlich cool, wenn man darüber nachdenkt.