Das Spritzgießen ist eines der heute am häufigsten eingesetzten Herstellungsverfahren. Es ermöglicht die Massenproduktion von Kunststoffteilen mit engen Toleranzen, komplexen Geometrien und detaillierten Merkmalen.

Im Zuge des wachsenden Umweltbewusstseins von Verbrauchern und Herstellern ist das Interesse an der Verwendung nachhaltiger Biokunststoffe wie Polymilchsäure (PLA) für Spritzgussanwendungen gestiegen.

In diesem umfassenden Leitfaden finden Sie als Fachmann Hersteller von Kunststoff-SpritzgussteilenIn diesem Kapitel erfahren Sie alles, was Sie über das PLA-Spritzgießen wissen müssen.

Am Ende werden Sie es verstehen:

- Was ist PLA?

- Eigenschaften des PLA-Materials

- PLA-Spritzgießverfahren

- Vor- und Nachteile der Verwendung von PLA

- Häufige Fehler in PLA-Teilen

- Wie Sie Ihren Prozess optimieren können

Legen wir los!

Was ist PLA-Material?

PLA steht für Polymilchsäure oder Polylactid. Es ist ein biologisch abbaubarer thermoplastischer Kunststoff, der aus erneuerbaren Ressourcen wie Maisstärke, Tapiokawurzeln, Zuckerrohr usw. gewonnen wird.

Die aus diesen Pflanzen gewonnenen Milchsäuremonomere werden in einer Kondensationsreaktion zu langkettigen PLA-Polymeren verbunden. Biotech-Unternehmen wie NatureWorks stellen verschiedene PLA-Qualitäten für den Einsatz in verschiedenen Branchen her.

Im Gegensatz zu herkömmlichen Kunststoffen ist PLA unter industriellen Bedingungen kompostierbar. Es zerfällt innerhalb von 90-180 Tagen in Kohlendioxid und Wasser. Das macht es zu einer beliebten Wahl für Einweg-Lebensmittelverpackungen und Wegwerfprodukte.

Frühe Generationen von PLA hatten Probleme mit Sprödigkeit, Hitzebeständigkeit und Verarbeitbarkeit. Doch in den letzten zehn Jahren haben sich die Dinge enorm verbessert. Moderne PLA-Qualitäten können jetzt in ihren Eigenschaften mit PET, PS und PP mithalten und sind gleichzeitig nachhaltig.

PLA-Materialeigenschaften

Betrachten wir einige der wichtigen Materialeigenschaften von PLA, die für das Spritzgießen von Bedeutung sind.

1. Niedriger Schmelzpunkt - PLA schmilzt zwischen 130 °C und 180 °C, was niedriger ist als bei herkömmlichen Polymeren wie PS (240 °C) und ABS (220 °C). Dies ermöglicht ein leichtes Fließen in dünnen Schnitten und die Möglichkeit, PLA mit wärmeempfindlichen Zusatzstoffen zu kombinieren.

2. Schnelle Kristallisation - PLA kann im Vergleich zu PET (30×) und PP (3×) recht schnell kristallin werden. Eine schnellere Kristallisation bedeutet kürzere Zykluszeiten und höhere Produktionsraten.

3. Geringe Gasdurchlässigkeit - PLA lässt im Vergleich zu anderen Biokunststoffen viel weniger Sauerstoff und CO2 durch. Dies führt zu einer hervorragenden Haltbarkeit von PLA-Flaschen und Blisterverpackungen.

4. Gute optische Klarheit - Amorphes PLA kann eine Klarheit erreichen, die der von PS und PET nahe kommt. Dies ist nützlich für durchsichtige medizinische Geräte und Elektronikgehäuse. Die Klarheit nimmt ab, sobald PLA-Teile teilkristallin werden.

5. Hohe Festigkeit und Steifigkeit - PLA-Produkte fühlen sich steifer und härter an als PP- und PET-Behälter. Der Biegemodul kann je nach Sorte von 2,7 GPa bis 7 GPa reichen. Die Hitzebeständigkeit reicht bis zu ~100 ̊C.

6. Schlechte Schlagzähigkeit - Reines PLA hat eine geringe Schlagzähigkeit, da es spröde wird. Für dauerhafte Anwendungen werden daher in der Regel Schlagzähigkeitsmodifikatoren zugesetzt. Die Schlagzähigkeit von izod schwankt zwischen 0,5 kJ/m2 (starre Platte) und 30 kJ/m2 (gehärtete Folie).

Wie funktioniert das PLA-Spritzgießen?

Jetzt, da Sie die Eigenschaften von PLA kennen, wollen wir verstehen, wie man daraus Spritzgussteile herstellt. Der grundlegende Prozess besteht aus vier Hauptschritten:

1. Trocknen

PLA-Harz ist stark hygroskopisch, d. h. es nimmt schnell Feuchtigkeit aus der Umgebung auf. Zu viel Feuchtigkeit führt zu Hydrolyse und Molekulargewichtsverlust bei der Schmelzverarbeitung.

PLA muss also richtig sein getrocknet auf weniger als 250 ppm Feuchtigkeit vor der Verwendung. Hierfür sind industrielle Entfeuchtungstrockner mit Taupunkten von -40°C erforderlich.

Die Empfehlungen hängen von der Art der PLA ab, aber eine Trocknung über Nacht bei 80 ̊C ist normalerweise ausreichend. Das getrocknete Harz muss vor dem Einfüllen in die Formmaschine in verschlossenen Behältern gelagert werden.

2. Plastifizierung

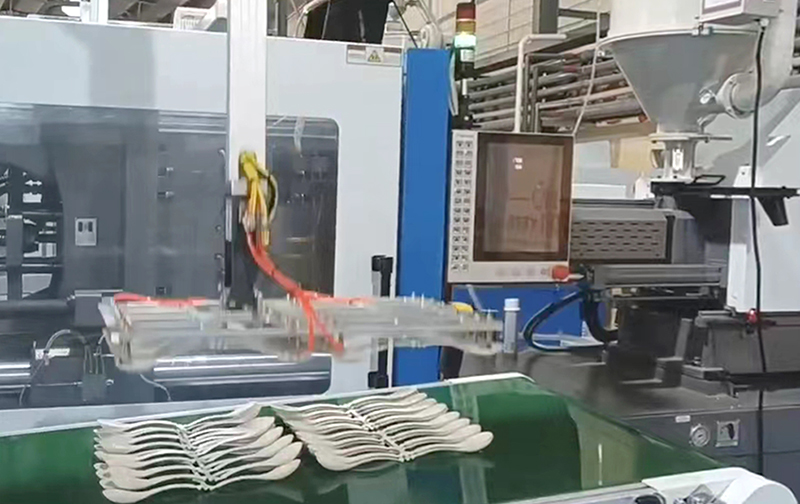

Hier wird das PLA-Granulat durch Schwerkraft aus einem oben angebrachten Trichter in den beheizten Zylinder der Spritzgießmaschine gefördert.

Im Inneren des Zylinders setzt die sich hin- und herbewegende Schnecke das Granulat einer mechanischen Scherung und Wärmeleitung aus. Dadurch wird das Granulat zu einer homogenen Polymerschmelze mit einheitlicher Temperatur und Viskosität plastifiziert.

Die Plastifizierungstemperatur für Standard-PLA liegt zwischen 180°C bis 230°C. Bei gehärteten PLA-Mischungen kann sie bis zu 260 °C betragen. Überhöhte Temperaturen fördern den Materialabbau, der vermieden werden muss.

3. Einspritzung

Nach ausreichendem Aufschmelzen und Plastifizieren im vorderen Bereich der Schnecke wird die gewünschte Schussgröße zurückgezogen und zum Einspritzen bereitgehalten.

Die Schnecke bewegt sich dann schnell vorwärts und spritzt die Polymerschmelze unter hohem Druck in das temperaturgeregelte Formwerkzeug.

Für das Spritzgießen von reinem PLA sind Drücke im Bereich von 55 MPa bis 110 MPa. Und Einspritzgeschwindigkeiten um 150 mm/s bis 300 mm/s die Formhohlräume richtig zu füllen.

Höhere Molekulargewichte und mit Additiven gefülltes PLA erfordern möglicherweise optimierte Verarbeitungsbedingungen für fehlerfreie Teile.

4. Kühlung und Auswurf

Nachdem die Form vollständig gefüllt ist, wird ein Verpackungsdruck aufrechterhalten, um die Materialschwindung beim Erstarren und Abkühlen des Teils zu kompensieren.

Hier macht die Kristallisationskinetik von PLA einen großen Unterschied. Eine optimierte Kühlung in Kombination mit der richtigen Werkzeugtemperatur ermöglicht eine schnellere Entformung des PLA-Formteils bei gleichbleibender Dimensionsstabilität.

Bei amorphen Teilen muss die Formoberfläche unter 60°C liegen. Für teilkristalline Teile mit hoher Hitzebeständigkeit, Werkzeugtemperaturen um 90-120°C sehr gut funktionieren.

Die Kühlwasserkreisläufe regulieren diese Temperaturen präzise im gesamten Werkzeug. Durch die schnellere Wärmeübertragung wird auch die Zykluszeit des PLA-Spritzgießens minimiert.

Vorteile der Verwendung von PLA für das Spritzgießen

Nachdem Sie nun verstanden haben, wie das PLA-Spritzgießen funktioniert, lassen Sie uns einige der Vorteile erörtern, die es zu einer attraktiven Alternative machen.

1. Ökologische Nachhaltigkeit - PLA wird aus jährlich erneuerbaren Ressourcen wie Mais und Zuckerrohr hergestellt und hat im Vergleich zu herkömmlichen Kunststoffen 90% geringere Kohlenstoffemissionen. Außerdem verringert es die Abhängigkeit von fossilen Brennstoffen für die Herstellung von Kunststoffrohstoffen.

2. Verbessertes Unternehmensimage - Das Angebot von umweltfreundlichen Biokunststoffprodukten kommt den umweltbewussten Käufern von heute entgegen. So können Marken ihre Umweltfreundlichkeit und ihre soziale Verantwortung als Unternehmen stärken.

3. Leichtbauweise - Mit einem spezifischen Gewicht zwischen 1,21 und 1,25 ist PLA 10% leichter als PS und fast 20% leichter als ABS. Dies trägt zur Kraftstoffeinsparung bei Transportanwendungen bei.

4. Leichtere Verarbeitung - Die niedrige Viskosität der Schmelze sorgt für ein besseres Fließverhalten bei komplizierten Formenkonstruktionen. Niedrigere Verarbeitungstemperaturen sparen zudem Energiekosten. Die schnelle Kristallisation ermöglicht außerdem kürzere Zykluszeiten.

5. Geringere Sicherheitsrisiken - Dank der vernachlässigbaren Emissionen und der Ungiftigkeit können PLA-Produkte sicher für medizinische, pharmazeutische und Lebensmittelverpackungen verwendet werden.

Herausforderungen beim PLA-Spritzgießen

Trotz der vielen Vorteile stellt die Arbeit mit PLA beim Spritzgießen einige besondere Herausforderungen dar.

Feuchtigkeitsempfindlichkeit - Da PLA dazu neigt, schnell Feuchtigkeit aus der Umgebung aufzunehmen, ist eine Trocknung vor der Verarbeitung erforderlich. Restfeuchtigkeit führt zu Hydrolyse, verringertem Molekulargewicht und geringerer mechanischer Leistung.

Enges Verarbeitungsfenster - Der geringe Abstand zwischen der Schmelz- und der Degradationstemperatur von PLA bietet ein enges Verarbeitungsfenster. Dies erfordert eine präzise Temperatursteuerung, um ein Gleichgewicht zwischen Produktivität und Teilequalität herzustellen.

Schneller kristallisieren - Während eine schnelle Kristallisation die Zykluszeiten verbessert, führen plötzliche Abkühlung und Temperaturschwankungen an den Werkzeugwänden zu ungleichmäßiger Schrumpfung, Verzug und strukturellen Spannungen. Eine intelligente Temperaturregelung ist erforderlich.

Geringere Hitzebeständigkeit - In seinem amorphen Zustand kann PLA nicht über Temperaturen von 60 ̊C hinaus verwendet werden. Um eine höhere Hitzebeständigkeit zu erreichen, sind spezielle Keimbildner und eine kristalline Morphologie erforderlich.

Begrenzte Schlagfestigkeit - Reines PLA hat aufgrund spröder Versagensmechanismen eine sehr geringe Schlagzähigkeit. Dies macht den Einsatz von speziellen Schlagzähigkeitsmodifikatoren oder Weichmachern für dauerhafte Anwendungen mit hohen Belastungen erforderlich.

Hydrolyse-Empfindlichkeit - In feuchten Betriebsumgebungen wird die PLA über Monate oder Jahre hinweg langsam hydrolysiert, so dass sie ersetzt oder entsorgt werden muss, bevor sie mechanisch versagt. Die Verwendung von Stabilisatoren kann dieses Problem teilweise verhindern.

Stärke der Schweißnaht - Die zwischen konvergierenden Schmelzfronten entstehenden Schweißnähte führen zu einer wesentlich geringeren mechanischen Festigkeit im Vergleich zu ABS und PC. Um dieses Problem zu überwinden, sind eine geeignete Formanbindung/Entlüftung und Verstärkungsadditive erforderlich.

Wie kann man das PLA-Spritzgießen optimieren?

Mit einem guten Verständnis des PLA-Spritzgießverhaltens wollen wir uns nun ansehen, wie der Prozess optimiert werden kann.

1. Richtiges Trocknen hat Vorrang vor der Schmelzverarbeitung zu Verhinderung des hydrolysebedingten Abbaus des Biokunststoffs. Um stabile Ergebnisse zu erzielen, muss der Feuchtigkeitsgehalt unter 250 ppm gehalten werden.

2. Einsatz von Heißkanalsystemen mit außen beheizten Verteilerzonen für die scherungsarme Förderung der PLA-Schmelze. Dies verhindert auch ein Nachlaufen und Fadenbildung des Materials.

3. Füllgeschwindigkeiten und Packungsdrücke richtig ausgleichen je nach Dicke und Geometrie des Teils. Das enge Temperaturfenster von PLA erfordert eine sehr gute Prozesskontrolle.

4. Sorgfältig die Oberflächentemperaturen der Form regeln je nach gefordertem Kristallinitätsgrad und Zykluszeitziel. Eine gleichmäßige Abkühlung ist ebenfalls entscheidend für eine gute Dimensionsstabilität.

5. Erwägen Sie die Verwendung von PLA-Verbindungen anstelle des Basisharzes, um Fließfähigkeit, Festigkeit, Hitzebeständigkeit und Ästhetik je nach Anwendungsanforderungen zu verbessern.

6. Hinzufügen von verschleißfesten und korrosionsschützenden Beschichtungen um die Haltbarkeit der Werkzeugoberfläche zu verbessern, da PLA nach der Zersetzung säurehaltig ist. Gehärtete Kavitäten/Kerne sind ebenfalls hilfreich.

7. Vorbeugende Wartung mit planmäßiger Reinigung durchführen zur Entfernung von PLA-Rückständen von Spritzgießzylindern, Heißkanälen und Werkzeugoberflächen auf der Grundlage der produzierten Chargen.

Schlussfolgerung

Angesichts des wachsenden Interesses an nachhaltigen Technologien verspricht PLA, den Spritzguss in der Zukunft branchenübergreifend zu verändern.

Ich hoffe, dass dieser Leitfaden Ihnen tiefe Einblicke in das Verhalten von PLA gegeben hat, zusammen mit umsetzbaren Best Practices für das Spritzgießen von Teilen aus diesem Material.

Die Optimierung der Verarbeitungsparameter und die Überwindung der Empfindlichkeit von PLA gegenüber Feuchtigkeit und Temperaturschwankungen erfordern einige Anstrengungen. Aber die ökologischen und wirtschaftlichen Vorteile machen es absolut lohnenswert.

Teilen Sie mir in den Kommentaren mit, ob Sie weitere Fragen haben!