Das Spritzgießen ist heute eines der gängigsten und vielseitigsten Herstellungsverfahren. Von der Elektronik über medizinische Geräte bis hin zu Konsumgütern finden sich spritzgegossene Kunststoffteile in fast allem, was uns umgibt. Das Verfahren ist recht einfach: Kunststoff wird unter extremer Hitze und Druck zu einem flüssigen Kunststoff geschmolzen und dann in komplexe, geschlossene Metallformen gespritzt, um kompliziert geformte Teile herzustellen.

Das Spritzgießen großer Teile hat das gleiche Grundkonzept, erfordert aber größere Verfahren, Anlagen und Formen. Genau wie bei kleineren Teilen ist auch bei großen Spritzgussteilen ein empfindliches Gleichgewicht von Dutzenden verschiedener Variablen erforderlich, um ein gutes Teil herzustellen, von der Rezeptur des Kunststoffs selbst bis hin zum präzisen Timing des Einspritzvorgangs. Und wenn man mit größeren Mengen an Kunststoffmaterial arbeitet, wird es noch schwieriger, den Prozess zu kontrollieren und zu optimieren.

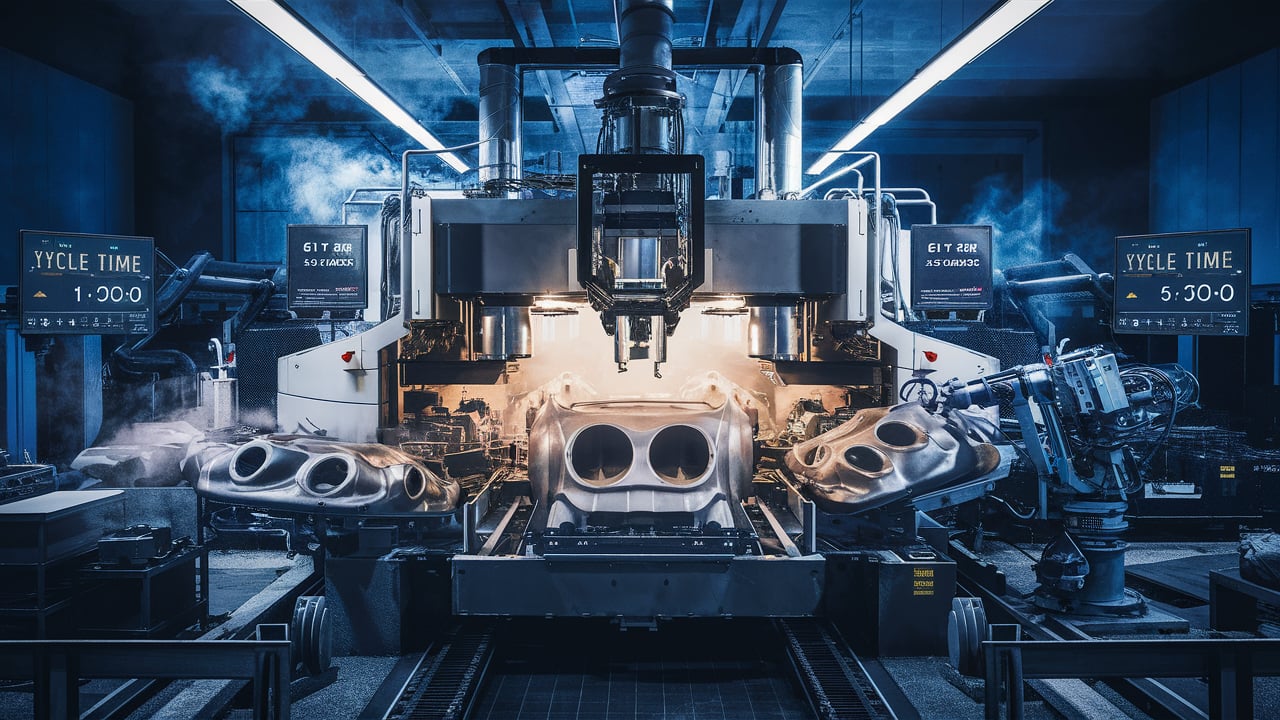

Ein wichtiger Erfolgsmaßstab für Spritzgießen großer Teile ist die Zykluszeit: die Zeit, die vom Einspritzen des Kunststoffs in die Kavitäten bis zum Auswerfen des fertigen Teils und zum Neubeginn vergeht. Da Kunststoffspritzgießereien oft große Mengen an Teilen herstellen, bedeuten längere Zykluszeiten einen geringeren Ausstoß an Teilen. Und das kann für Kunden, die pro Bauteil bezahlen, erhebliche Auswirkungen auf die Teilekosten haben. Aus diesem Grund arbeiten die großen Spritzgießunternehmen ständig daran, die Zykluszeiten so weit wie möglich zu verkürzen.

Wie man die Zykluszeit beim Spritzgießen großer Teile verkürzt

Beim Spritzgießen großer Teile gibt es Möglichkeiten, die Zykluszeiten bereits in den frühesten Planungsphasen zu reduzieren. Nahezu jede Komponente des Prozesses wirkt sich auf die Durchsatzrate der Teileproduktion aus, von den Werkzeugen selbst bis zur Größe der Maschinen. Und jeder Schritt kann durch Prozessoptimierung oder fortschrittliche Technologie optimiert werden. Werfen wir einen Blick auf einige der Möglichkeiten, wie große Spritzgießunternehmen die Zykluszeiten für massive Kunststoffteile verbessern.

Design mit Blick auf die Zykluszeiten

Die Verringerung der Zykluszeiten beim Spritzgießen großer Teile beginnt bereits bei der Konstruktion der Teile selbst. Im Allgemeinen gilt: Je breiter und dicker die Wände und die Gesamtabmessungen eines Kunststoffteils sind, desto länger dauert es, bis es erstarrt. Der absolut beste Weg, die Zykluszeiten zu verbessern, besteht also darin, die Wandstärken und die Gesamtgröße der Kunststoffteile so weit wie möglich zu reduzieren.

Die heutige computergestützter Entwurf (CAD)-Software bietet eine weitaus fortschrittlichere Kontrolle der Parameter zur frühzeitigen Optimierung des Entwurfs.

Mit Simulationssoftware wie Moldflow können Hersteller beispielsweise sehen, wie der Kunststoff in einem virtuellen Formhohlraum fließt, und mögliche Probleme aufzeigen. Das bedeutet, dass Sie mit verschiedenen Wandstärken, Anschnittpositionen und Teilegeometrien experimentieren und die Auswirkungen auf die Füllzeiten und Kühlraten bewerten können - alles innerhalb der Software. Auf diese Weise können Sie schnelle Konstruktionsänderungen vornehmen, um die Zykluszeiten zu minimieren, lange bevor die teuren Stahlformen überhaupt geschnitten werden.

Design für effiziente Kühlung

Die Kühlung ist bei weitem der längste Teil des Spritzgießprozesses, daher ist die Konstruktion der Form für eine optimale Wärmeübertragung von größter Bedeutung. Die meisten Formen für große Teile sind mit internen Kühlkanälen ausgestattet, durch die gekühltes Wasser oder Öl zirkuliert und die Wärme schnell von der Oberfläche des Teils abgeleitet wird.

Moderne Kühlsysteme sind äußerst präzise, so dass die Kühlkanäle extrem nah an den Bauteilmerkmalen platziert werden können. Und Fortschritte bei Technologien wie der konformen Kühlung (bei der mithilfe des 3D-Drucks gekrümmte Kanäle erstellt werden, die präzise an komplexe Konturen angepasst sind) bieten Möglichkeiten für noch schnellere Kühlraten.

Als Hersteller von Kunststoffteilen kann eine enge Zusammenarbeit mit dem Konstrukteur Ihrer Spritzgießform zur Optimierung der Platzierung der Kühlkanäle zu erheblichen Verbesserungen bei der Reduzierung der Zykluszeit führen.

Wählen Sie das richtige Kunststoffmaterial

Die Wahl der richtigen Materialrezeptur ist ein weiterer Faktor zur Verbesserung der Zykluszeiten beim Spritzgießen großer Teile. Eigenschaften wie die Schmelztemperatur (wie heiß das Harz sein muss, bevor es fließt) und die Wärmeleitfähigkeit (wie schnell die Wärme durch den Kunststoff übertragen wird) können einen immensen Einfluss haben.

Ein Acrylharz beispielsweise benötigt etwa 480 Grad Fahrenheit, um zu schmelzen und in die Formhohlräume zu fließen. Nylon hingegen schmilzt bei niedrigeren 420 Grad und verfestigt sich auch schneller. Diese Unterschiede können sich in mehreren Sekunden oder sogar Minuten kürzeren Zykluszeiten pro Teil niederschlagen, wenn man die immense Menge an Material in großen Spritzgussteilen berücksichtigt.

Eine frühzeitige Beratung mit Ihrem Materiallieferanten zur Auswahl der idealen Formulierung für schnellere Zyklen ist von unschätzbarem Wert. Und auch die Anpassung der Kunststoffeigenschaften an Ihre Anwendung kann hilfreich sein.

Nutzung von Simulationssoftware

Wie bereits erwähnt, bietet hochentwickelte Simulationssoftware einen immensen Nutzen bei der Konstruktion von Teilen und Prozessen für schnellere Spritzgießzyklen. Die Moldflow-Simulation des Kunststoffspritzgießens berücksichtigt zahlreiche Variablen und simuliert die Art und Weise, wie der Kunststoff in der geschlossenen Form fließt, abkühlt und erstarrt.

Mit Moldflow können Sie beispielsweise mit verschiedenen Einspritzpunkten, Zyklusvariablen (wie Schmelzetemperatur) und Kühlkanaleinstellungen experimentieren, um ein optimales Gleichgewicht zu finden. Sie können die Auswirkungen auf Zyklusvariablen wie Füllzeiten, Kühlraten, Gesamtzyklusdauer, Schließkraftanforderungen und Teilequalität bewerten - alles innerhalb der Simulation.

Virtuelle Spritzgießsoftware spart enorm viel Zeit und spart Rätselraten, sobald die Produktionsformen hergestellt sind. Die meisten führenden Kunststoffspritzgießer nutzen Simulationswerkzeuge bei fast jedem Projekt.

Technologie zur Prozessüberwachung nutzen

Prozessüberwachungssysteme, die Sensordaten von Werkzeugen in Echtzeit analysieren, sind bei der Optimierung der Einspritzparameter, die sich auf die Zykluszeiten großer Teile auswirken, von großem Nutzen. Diese Systeme (wie eDART von RJG Technologies) überwachen Schlüsselvariablen während des gesamten Spritzgießprozesses, sammeln Daten und liefern detaillierte Analysen wie Fülldruckkurven, Einspritzgeschwindigkeiten und Kühlraten.

Diese Art von Feedback-Daten ermöglicht es Verfahrensingenieuren, alle Prozessparameter, die sich auf die Zykluszeiten auswirken, wie Schmelzetemperaturen, Einspritzgeschwindigkeiten, Drücke und Kühlraten, zu optimieren. Und bei anspruchsvollen Anwendungen wie umspritzten Kunststoffteilen hilft die Prozessüberwachung, die Qualität der Teile sicherzustellen und gleichzeitig wichtige Sekunden einzusparen.

Selbst kleine Anpassungen von Variablen wie Einspritzgeschwindigkeit, Schließdruck und Kühlzeit können bei langen Produktionsläufen von massiven Kunststoffteilen zu erheblichen Produktivitätssteigerungen führen. Die Datentransparenz, die die Prozessüberwachung bietet, ist für eine kontinuierliche Verbesserung unerlässlich.

In schnellere Maschinen investieren

Bei den immensen Schließkräften und Einspritzdrücken, die für die Herstellung massiver kommerzieller Teile erforderlich sind, können herkömmliche Kunststoff-Spritzgießmaschinen manchmal zum Engpass im Prozess werden.

Anstatt zu versuchen, das letzte Quäntchen Leistung aus veralteten Anlagen herauszukitzeln, entscheiden sich viele große Teilehersteller für Investitionen in modernste Maschinen. Technologien wie elektrische Schließzylinderantriebe (statt hydraulischer), mehrachsige Roboterarme und Pressen mit immensen Tonnagen ermöglichen die Erhöhung der Zyklusgeschwindigkeit, die notwendig ist, um weltweit wettbewerbsfähig zu bleiben.

Das Spritzgießen großer Teile ist mit großen Investitionen verbunden - der Kauf zusätzlicher Maschinen für eine höhere Produktionsmenge kann daher eine kluge langfristige Investition sein, um das Endergebnis zu verbessern. Wenn Sie die Kosten für neue Maschinen bewerten, sollten Sie bei Ihren Prognosen immer auch potenzielle Produktivitätssteigerungen berücksichtigen.

Datengestützte Optimierung implementieren

Letztlich spielen bei jedem Kunststoff-Spritzgießverfahren Dutzende von Variablen eine Rolle. Die Verbesserung der Teilequalität und der Gesamtproduktivität hängt also von der kontinuierlichen datengesteuerten Optimierung des Prozesses ab. Moderne Fabriken nutzen Prozessüberwachung, automatisierte Datenerfassung, Simulationswerkzeuge und Datenwissenschaft zur ständigen Feinabstimmung der Prozessparameter.

Wenn es darum geht, die Zykluszeiten beim Spritzgießen großer Teile zu verkürzen, ist die Schaffung einer intelligenteren, besser vernetzten Fabrik letztlich die beste Lösung. Durch die systematische Verbesserung von Schlüsselvariablen wie Materialfüll-/Verpackungsraten, Kühlzeiten und Prozessparametern können Hersteller von Kunststoffteilen im Laufe der Zeit einen höheren Ausstoß, eine bessere Compliance und niedrigere Stückkosten erzielen. Und die Fortschritte im Bereich des maschinellen Lernens und der künstlichen Intelligenz machen die Daten aus dem Spritzgießprozess immer nützlicher.

Schlussfolgerung

Es gibt immer Möglichkeiten, den Durchsatz und die Produktivität beim Spritzgießen großer Teile zu verbessern, angefangen beim Teiledesign und der Auswahl der Kunststoffharze bis hin zur Fabrikrobotertechnik und Analytik. Unternehmen mit Fachwissen in den Bereichen wissenschaftliches Spritzgießen, Materialwissenschaft, Maschinensimulation und -optimierung werden sich durchsetzen.

Die Fabrik der Zukunft wird jeden Prozesssensor, jeden Materialdatensatz und jedes Modellierungstool nutzen, um systematisch inkrementelle Verbesserungen bei Teilequalität, Zykluszeiten, Ausbeute und Produktivität zu erzielen. Große Hersteller von Kunststoffteilen, die sich die digitale Transformation und vernetzte Fabriken zu eigen machen, werden kontinuierliche Verbesserungen erzielen, die die finanziellen Ergebnisse steigern.

Eine wirksame Reduzierung der Zykluszeit beim Spritzgießen großer Teile erfordert einen systemorientierten Ansatz über die gesamte Wertschöpfungskette hinweg - von der Konstruktion der Teile bis hin zu den Abläufen im Spritzgießwerk. Aber die erheblichen Gewinne bei den Teilekosten, der Produktivität und den Einnahmen sind die Investition wert.