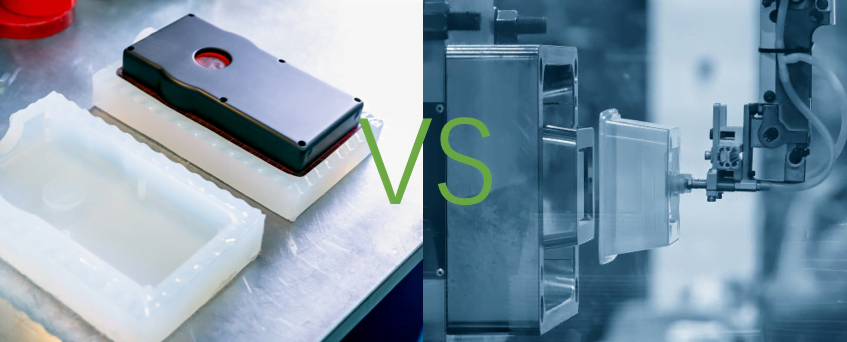

Urethanguss und Spritzguss sind zwei der gängigsten Herstellungsverfahren, um Kunststoffteile in großem Maßstab zu produzieren. Die beiden Verfahren unterscheiden sich jedoch in Bezug auf Volumen, Kosten, Geschwindigkeit, Präzision und vieles mehr. Woher wissen Sie, welches Verfahren für Ihr spezifisches Produkt das richtige ist?

In diesem umfassenden Leitfaden finden Sie als Fachmann Spritzgießherstellervergleichen wir das Urethangießen mit dem Spritzgießen anhand einer Reihe von Faktoren. Am Ende werden Sie die Stärken und Grenzen jedes Ansatzes verstehen, sodass Sie eine fundierte Entscheidung für Ihre Produktionsanforderungen im Jahr 2024 und darüber hinaus treffen können.

Überblick über Urethan-Guss

Das Urethangießen ist ein Verfahren, bei dem flüssiges Urethanharz in eine Silikonform gegossen wird und entweder bei Raumtemperatur oder durch Hitze aushärtet. Es wird häufig für Prototypen, Kleinserien und zur Überbrückung der Lücke zwischen Prototyping und Großserienfertigung mit Spritzguss verwendet.

Der Prozess beginnt mit einem "Urmodell" - im Wesentlichen ein detailliertes Modell des endgültigen Teils, das über CNC Bearbeitung oder 3D-Druck. Dieses Muster wird dann zur Herstellung der Silikonform verwendet, in die das Harz gegossen wird.

Nach dem Aushärten können die Teile mit Techniken wie Lackieren oder Schleifen nachbearbeitet werden, um bestimmte Oberflächen oder verbesserte Funktionen zu erzielen. Im Folgenden werden einige der wichtigsten Vor- und Nachteile des Urethangusses erläutert:

Vorteile

- Geringere Anlaufkosten: Silikonformen sind wesentlich billiger als Stahl-/Aluminiumspritzgussformen

- Schnellere Iteration: Neue Formen können in nur wenigen Tagen/Wochen statt in Monaten hergestellt werden.

- Flexibilität bei der Gestaltung: Bessere Unterstützung komplexer Geometrien, Hinterschneidungen

- Kleinere Mengen: Ideal für die Herstellung von Prototypen und Kleinserien von 1-100 Stück

- Materialoptionen: Breite Palette an Urethanformulierungen verfügbar

Benachteiligungen

- Größere Mengen: Silikonformen verschleißen schneller als Spritzgussformen

- Konsistenz: Mehr Variation von Teil zu Teil, insbesondere bei langen Läufen

- Die Auswahlmöglichkeiten sind begrenzt: Hauptsächlich duroplastische Polyurethanmaterialien verfügbar

Schauen wir uns nun das Spritzgießen an und wie es abschneidet.

Überblick über das Spritzgießen

Beim Spritzgießen werden Metallformen und hohe Hitze/Druck verwendet, um Kunststoffteile mit extrem hoher Präzision und in großen Mengen herzustellen. Materialien wie ABS, Polypropylen und andere Thermoplaste werden in geschmolzenem Zustand eingespritzt und dann in der Form schnell abgekühlt.

Das Verfahren erfordert eine umfangreiche Konstruktion und Bearbeitung der Stahl- oder Aluminiumformen vor der Produktion. Dies führt zu hohen Werkzeugkosten (oft Zehntausende von Dollar). Diese langlebigen Formen ermöglichen jedoch extrem hohe Stückzahlen, sobald sie in Betrieb sind.

Vorteile des Spritzgießens:

- Hochvolumige Produktion: Der Ausstoß kann in Millionen von Einheiten erfolgen

- Konsistenz: Sehr wiederholbare Ergebnisse von Teil zu Teil

- Präzision: Toleranzen von bis zu 0,005 Zoll realisierbar

- Wahl des Materials: Viele fortschrittliche Thermoplaste verfügbar

- Automatisierung: Äußerst effizienter Prozess, sobald er läuft

Benachteiligungen:

- Anfängliche Kosten: Sehr hohe Werkzeugkosten

- Vorlaufzeiten: Mehrere Monate vom Entwurf bis zur Produktion

- Grenzen des Designs: Veränderungen erfordern neue Formen

- Geringere Mengen: Wird bei <10k Einheiten teuer

Da wir nun beide Verfahren besser verstehen, wollen wir einige ihrer wichtigsten Eigenschaften direkt miteinander vergleichen.

Urethan-Gießen vs. Spritzgießen

Um festzustellen, welches Verfahren - Urethanguss oder Spritzguss - für ein Produkt sinnvoller ist, sind hier einige der wichtigsten Faktoren zu berücksichtigen:

Produktionsvolumina

- Urethan-Guss: Wird in der Regel für Mengen von 1-100 Stück verwendet. Der arbeitsintensive Prozess macht größere Mengen teuer.

- Spritzgießen: Der Ausstoß kann von 100 Stück bis in die Millionen gehen. Durch die Automatisierung des Prozesses sinken die Kosten pro Teil im großen Maßstab erheblich.

Wenn Sie kleine Chargen oder begrenzte Produktionsläufe benötigen, ist der Urethanguss wahrscheinlich die bessere Lösung. Aber für die Massenproduktion sind die Konsistenz und Kosteneffizienz des Spritzgießens nicht zu übertreffen.

Vorlaufzeiten

- Urethan-Guss: Schnelle Prototypen in 1-2 Wochen möglich; Endverbrauchsteile in 3-4 Wochen

- Spritzgießen: 4-6+ Monate vom Produktdesign bis zur Produktion

Der Urethanguss ermöglicht eine viel schnellere Validierung von Konzepten durch schnelles Prototyping. Wenn eine schnelle Markteinführung entscheidend ist, sollten Sie zuerst Urethan verwenden, bevor Sie bei höheren Stückzahlen zum Spritzgießen übergehen.

Kosten

- Urethan-Guss: Geringere Werkzeugkosten ($100s-$1000s), aber höhere Kosten pro Teil bei geringen Stückzahlen

- Spritzgießen: Weitaus höhere Werkzeugkosten, aber die Kosten pro Teil sinken bei mittleren und höheren Stückzahlen drastisch

Bei Kleinserien, für die nur wenige Teile benötigt werden, sind die niedrigeren Anlaufkosten des Urethangusses wirtschaftlich weitaus sinnvoller. Aber über 100.000 bis 500.000 Stück amortisiert, bietet das Spritzgießen bessere Größenvorteile.

Teil Größe

- Urethan-Guss: Im Allgemeinen kleinere Komponenten bis zu etwa 5 lbs

- Spritzgießen: Kann viel größere Teile mit einem Gewicht von bis zu 50 lbs+ herstellen

Wenn die Abmessungen es zulassen, ermöglicht das Spritzgießen eine höhere Konsistenz und Genauigkeit bei großen Teilen, die mit Urethangussverfahren nicht möglich ist.

Toleranzen

- Urethan-Guss: +/- 0,010 Zoll (für den 1. Zoll) bis zu +/- 0,005 Zoll typisch

- Spritzgießen: Eine Genauigkeit von +/- 0,002 Zoll ist möglich

Für Baugruppen, die eine extrem enge Passform, Form und Funktion erfordern, ist das Spritzgießen mit seiner branchenführenden Präzision wahrscheinlich der bessere Weg.

Entwurfskomplexität

- Urethan-Guss: Unterstützt komplexe Geometrien und Oberflächendetails einfacher

- Spritzgießen: Designänderungen erfordern völlig neue Formen

Bei iterativen Änderungen komplexer Formen, Hinterschneidungen usw. kann sich der Urethanguss durch geringfügige Anpassungen der Werkzeuge schneller anpassen, als wenn er von Grund auf neu bearbeitet wird.

Fertigstellung

- Urethan-Guss: Erfordert Nachbearbeitung wie Schleifen, Lackieren usw.

- Spritzgießen: Oberflächen, die direkt in der Form nachgebildet werden können

Bei Produkten, bei denen es auf das Aussehen ankommt, können mit dem Spritzgussverfahren direkt beim ersten Gießvorgang hochwertigere Oberflächen erzielt werden. Aber auch der Urethanguss erzielt mit einigen zusätzlichen Verfeinerungen hervorragende optische Ergebnisse.

Die wichtigsten Erkenntnisse: Das Richtige für Sie auswählen

Die Entscheidung zwischen Urethanguss und Spritzguss erfordert eine gründliche Analyse zahlreicher Faktoren, vom Produktionsvolumen über den Zeitplan bis hin zu den Kosten und der Designabsicht.

Während das Spritzgießen für die Massenfertigung von Hochpräzisionsteilen am sinnvollsten ist, ermöglicht das Urethangießen eine schnelle Iteration zu einem frühen Zeitpunkt und kann kleinere Chargen kostengünstiger produzieren.

Konzentrieren Sie sich auf das, was für Ihr spezifisches Produkt am wichtigsten ist: Qualität, Fähigkeiten und Budget. Wenn Sie die Auswirkungen der Herstellung genau kennen, sind Sie am besten in der Lage, ein Verfahren zu wählen, das Ihre Visionen in die Realität umsetzt.