Der Werkzeuginnendruck ist einer der wichtigsten Parameter zur Messung und Optimierung beim Spritzgießen. Als Indikator für die Teilequalität führt die Kenntnis und Kontrolle des Werkzeuginnendrucks zu schnelleren Zyklen, weniger Ausschuss und niedrigeren Kosten.

Als Fachmann Hersteller von Kunststoff-SpritzgussteilenIch schreibe diesen Artikel, um den Werkzeuginnendruck beim Spritzgießen zu besprechen. In diesem vollständigen Leitfaden erfahren Sie mehr:

- Was genau ist Werkzeuginnendruck?

- Warum der Werkzeuginnendruck so entscheidend für die Teilequalität ist

- Wie der Werkzeuginnendruck mit Ihren Formteilen korreliert

- Tipps und bewährte Verfahren zur Optimierung des Werkzeuginnendrucks

Was ist der Werkzeuginnendruck beim Spritzgießen?

Im Inneren jeder Spritzgussform befinden sich ein oder mehrere Hohlräume, die mit geschmolzenem Kunststoff gefüllt sind, der jedes Teil formt. Der Druck, der in diesen Hohlräumen herrscht, wird einfach als Werkzeuginnendruck.

Der Werkzeuginnendruck entwickelt sich während des gesamten Spritzgießzyklus dynamisch, vom Einspritzen über das Abkühlen bis zum Auswerfen. Dies macht ihn zu einem unglaublich informativen Parameter, der Aufschluss darüber gibt, was physikalisch mit dem Kunststoff passiert, während die Teile produziert werden.

Hydraulik-, Kunststoff- und Werkzeuginnendruck

Bei den meisten Spritzgießmaschinen wird der Hydraulikdruck auf dem Bildschirm der Bedienersteuerung angezeigt, da er sich auf die Pumpenleistung bezieht. Dies ist jedoch nicht der tatsächliche Druck im Inneren des Zylinders oder der Form!

Plastischer DruckDer Einspritzdruck, auch Spritzdruck oder spezifischer Druck genannt, bezieht sich auf den physikalischen Widerstand des geschmolzenen Kunststoffs, der im Zylinder und in der Düse fließt. Dieser Druck wird durch die Düsenspitze und den Anguss in Abhängigkeit vom Verstärkungsverhältnis der Maschine verstärkt.

Der Werkzeuginnendruck schließlich ist der Echtzeitdruck in den Kavitäten selbst. Er ist aufgrund von Verlusten durch das Angusssystem niedriger als der Kunststoffdruck.

Für eine echte Prozesskontrolle und Wiederholbarkeit ist der Werkzeuginnendruck der optimale Wert, den Spritzgießer überwachen sollten.

Warum ist der Hohlraumdruck so wichtig?

Das Messen und Analysieren des Werkzeuginnendrucks bietet große Vorteile:

- Direkte Korrelation zur Teilequalität

- Verbesserte Prozessstabilität

- Schnellere Einrichtung und Optimierung

- Geringere Ausschuss- und Prüfkosten

Im Wesentlichen können Sie durch die Verfolgung präziser Werkzeuginnendruckkurven in das Innere der Form "sehen". Die Visualisierung ist so, als hätte man Röntgenstrahlen Dadurch lassen sich Gussfehler leicht isolieren und die Parameter entsprechend anpassen.

Der Werkzeuginnendruck ist der "Fingerabdruck" von Qualitätsteilen

Während sich die Teile in der Form füllen, verpacken und abkühlen, korrelieren die Änderungen des Werkzeuginnendrucks direkt mit den endgültigen Abmessungen, dem Aussehen, der Festigkeit und der Leistung des Produkts.

Bestimmte Werte können darauf hinweisen, ob der Druck zu hoch oder zu niedrig ist, die Viskosität nicht optimal ist oder ob andere Defekte wie kurze Schüsse, Grate, Senkungen und Verzug vorhanden sind.

Durch die Überwachung dieser Trends wird der Werkzeuginnendruck zum "Fingerabdruck" eines qualitativ hochwertigen Teils. Solange die Kurve innerhalb der festgelegten Prozessgrenzen bleibt, können Sie bestätigen, dass die Teile die Spezifikationen erfüllen.

Schnellere Einrichtung und Prozessoptimierung

Die Einstellung eines stabilen Spritzgießprozesses erfordert in der Regel umfangreiche Produktionsversuche, bei denen Kombinationen von Temperaturen, Drücken, Geschwindigkeiten und Zeitpunkten getestet werden.

Die Überwachung des Werkzeuginnendrucks in Echtzeit beschleunigt die Validierung, da die Auswirkungen von Anpassungen sofort ersichtlich sind. Außerdem wird der Abgleich von Heißkanalsystemen erleichtert, da Sie die Druckgleichmäßigkeit genau bestimmen können.

Langfristig werden durch die Optimierung des Werkzeuginnendrucks die Abweichungen von Teil zu Teil und von Charge zu Charge minimiert. Dies reduziert den Bedarf an Revalidierung und teuren Maßprüfungen.

Schritt-für-Schritt-Anleitung zum Messen und Analysieren des Hohlraumdrucks

Jetzt, da Sie wissen, warum der Werkzeuginnendruck so wertvoll ist, wollen wir uns ansehen, wie man ihn tatsächlich messen und die Daten nutzen kann.

Hier finden Sie einen Überblick über bewährte Verfahren zur Implementierung von Werkzeuginnendrucksensoren und Überwachungssystemen:

Schritt 1: Installation von Sensoren an optimalen Standorten

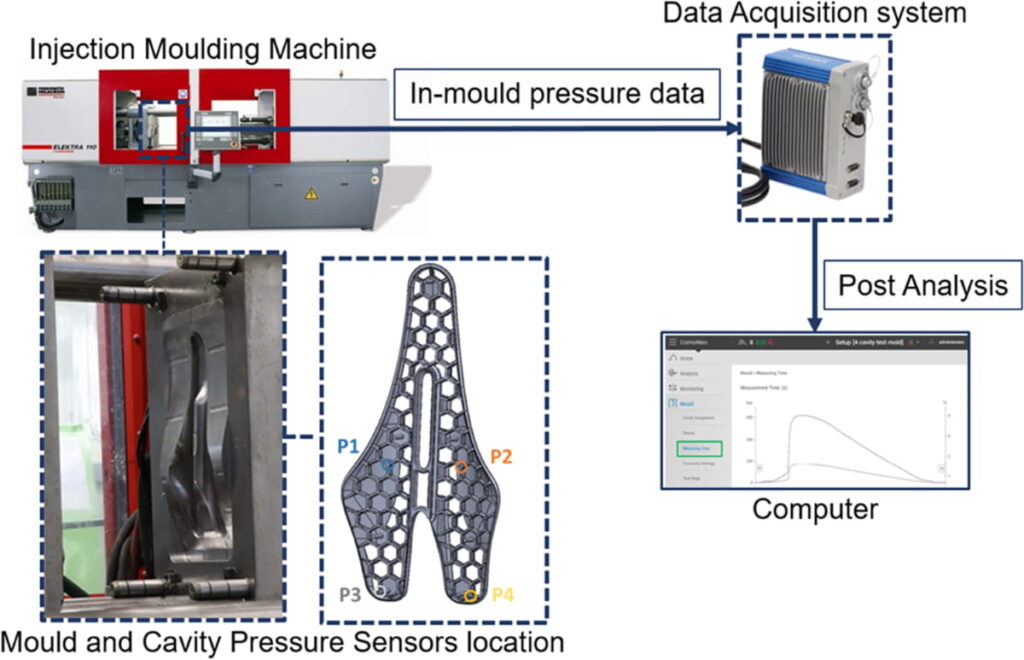

Piezo- oder Dehnungsmessstreifen-basierte Sensoren werden direkt im Formhohlraum angebracht, um Druckdaten zu erfassen.

Wo die Sensoren platziert werden sollen, hängt von der Teilegeometrie, der Anzahl der Kavitäten und den Einspritzpositionen ab. Bestimmen Sie mithilfe einer Simulationssoftware Positionen, die eine genaue Gesamtdarstellung des Werkzeuginnendrucks liefern.

Achten Sie darauf:

- Gates und End-of-Fill-Standorte

- Bereiche mit dickem und dünnem Querschnitt

- Bereiche, die anfällig für Defekte wie kurze Schüsse oder Einfallstellen sind

Die ordnungsgemäße Integration von Sensoren erfordert Schraubenlöcher oder Kerben im Hohlraumstahl sowie Schlitze/Nuten für die Verlegung von Kabeln aus der Form heraus.

Schritt 2: Anschluss an das Datenerfassungsgerät

Kabelgebundene oder drahtlose Transmitter verbinden die Sensoren in der Form mit einem zentralen Datenerfassungsgerät. Dadurch werden Druck- und Temperaturmessungen dynamisch über den gesamten Formgebungszyklus hinweg erfasst.

Wählen Sie eine Hardware, die den Anforderungen gerecht wird:

- Anzahl der Sensorkanäle

- Abtastgeschwindigkeit und Datenvolumen

- Integration mit anderen Sensoren wie Schmelz- oder Werkzeugtemperatur

- Softwarekompatibilität für die Analyse der Ergebnisse

Schritt 3: Interpretation der Werkzeuginnendruckkurve

Anhand der quantitativen Echtzeitdaten können die Bediener anhand der Veränderungen in der Druckkurve erkennen, in welcher Phase der Formgebung Probleme auftreten:

Injektionsphase: Eine Druckspitze weist auf eine anfängliche Formfüllung hin. Ein vorzeitiger Abfall kann auf kurze Schüsse hindeuten.

Übergangsphase: Druckspitzen, die den vorbestimmten optimalen Wert erreichen, korrelieren mit der Formfüllung von 100%. Niedrigere Werte weisen auf eine unvollständige Füllung hin.

Verpackungs-/Haltephase: Der Druck muss während der Erstarrung hoch genug bleiben, um die erforderliche Festigkeit und das gewünschte Aussehen des Teils zu gewährleisten. Ein vorzeitiger Abfall deutet auf Material- oder Maschinenmängel hin.

Idealerweise sollten Sie die Daten mehrerer Zyklen übereinander legen, um die Stabilität zu visualisieren. Versuchen Sie, ein enges Prozessfenster zu erreichen, in dem der Werkzeuginnendruck von Zyklus zu Zyklus reproduzierbar bleibt.

Tipps und bewährte Praktiken zur Optimierung des Werkzeuginnendrucks

Die konsequente Einhaltung von Werkzeuginnendruckzielen führt zu weniger Ausschuss und kürzeren Zykluszeiten. Hier sind Tipps zur Verbesserung der Kontrolle:

1. Bestimmung der optimalen Ziele

Jede Form- und Materialkombination hat ihre eigenen optimalen Druckziele. Als Ausgangspunkt sollten Sie die Empfehlungen des Herstellers berücksichtigen, aber die Feinabstimmung auf der Grundlage der Ergebnisse der Erstmusterprüfung vornehmen.

2. Verbesserung der Sensorintegration

Wenn die Druckwerte von Zyklus zu Zyklus unregelmäßig schwanken, sind die Sensoren möglicherweise suboptimal installiert. Überprüfen Sie die Position der Sensoren und die Kabelführung.

3. Einspritzgeschwindigkeit optimieren

Eine schnellere Einspritzung erhöht den Werkzeuginnendruck exponentiell, während eine langsamere Einspritzung ein größeres Prozessfenster ermöglicht. Passen Sie Geschwindigkeitsprofile an, um den Druck zu stabilisieren.

4. Ändern der Formtemperatur

Kühlere Formen ermöglichen eine einfachere Kavitätenfüllung, während heißere Formen Viskositäts- und Druckverluste reduzieren. Optimieren Sie die Werkzeugtemperatur, um Ihre Ziele zu erreichen.

5. Lage der Schranke

Lange Fließwege verursachen mehr Druckverluste als direkte Anschnitte. Erwägen Sie, die Anschnitte näher an die Problembereiche in der Form zu verlegen.

6. Upgrade der Maschinengröße

Bei kleinen Maschinen erreicht der maximale Einspritzdruck möglicherweise nicht den für eine vollständige Befüllung erforderlichen Wert. Wechseln Sie zu einer größeren Klammertonnage.

Fazit - Warum der Werkzeuginnendruck für die Teilequalität wichtig ist

Für Unternehmen, die ihre Spritzgießprozesse optimieren und die Herstellungskosten senken wollen, ist es von entscheidender Bedeutung zu verstehen, was im Inneren der Form passiert.

Der direkteste Indikator für die Bedingungen, unter denen die einzelnen Teile entstehen, ist die Echtzeit Werkzeuginnendruckmessung bietet einen unvergleichlichen Wert.

Mit der richtigen Auswahl und Platzierung der Sensoren und der dazugehörigen Analysesoftware können Sie anhand der Werkzeuginnendruckkurven bessere Entscheidungen treffen:

- Identifizierung von Stabilitätsproblemen, die Defekte verursachen

- Beschleunigung von DOEs und Prozessoptimierung

- Dokumentationsprozessvalidierung für ISO oder medizinische Vorschriften

- Gute und schlechte Teile automatisch sortieren

Durch die Nutzung dieser leicht zugänglichen Daten erhält Ihr Team wertvolle Einblicke in den physikalischen Zustand des Kunststoffs und kann die Produktionseffizienz bei allen Spritzgussprodukten steigern.

Welche Aspekte des Werkzeuginnendrucks haben Sie am meisten überrascht oder waren neu für Sie? Lassen Sie mich in den Kommentaren wissen, was Sie in diesem Leitfaden für wertvoll befunden haben oder ob Sie weitere Fragen haben!