Das Spritzgießen ist ein wesentlicher Bestandteil der modernen Fertigung. Bei diesem Verfahren werden komplexe Kunststoffteile mit hoher Geschwindigkeit in Formen hergestellt. Wenn der erhitzte Kunststoff in die Form gespritzt wird, durchläuft er einen Kanal, der als Anguss bezeichnet wird. Doch was genau ist ein Anguss beim Spritzgießen? Als Fachmann Hersteller von Kunststoff-SpritzgussteilenIch werde Ihnen helfen, es herauszufinden!

Was ist ein Anguss beim Spritzgießen?

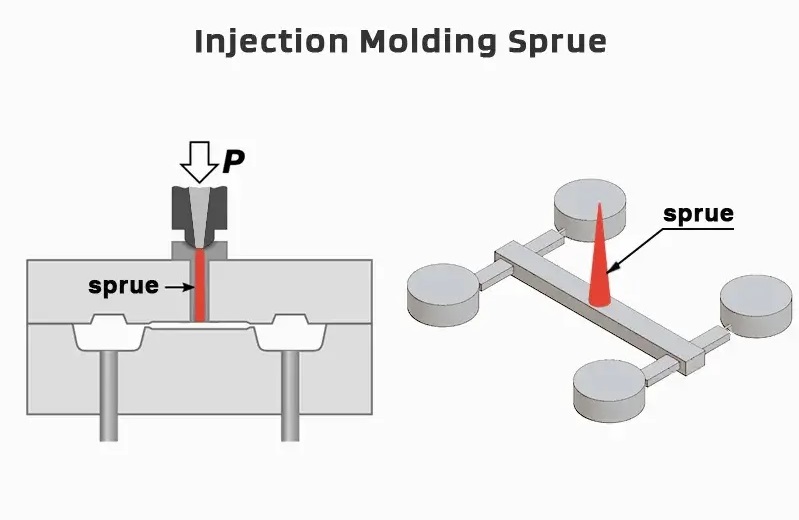

Ein Anguss ist ein Kanal, durch den geschmolzener Kunststoff von der Einspritzdüse in den Formhohlraum fließen kann. Er dient als Leitung für den Materialtransport vom Zylinder der Spritzgießmaschine zur Form.

Der Anguss ist der Eintrittspunkt für den Kunststoff in das Anguss- und Anschnittsystem der Form. Er ist der erste Kanal, durch den das geschmolzene Polymer nach dem Austritt aus der Düse fließt. Die richtige Gestaltung des Angusses ist entscheidend für einen reibungslosen Formfüllprozess und eine gute Teilequalität.

Arten von Angüssen

Es gibt zwei Hauptkategorien von Angüssen beim Spritzgießen - heiß und kalt. Schauen wir uns beide an:

Heißer Anguss

Ein heißer Anguss bleibt während des Spritzgießzyklus beheizt, um den Kunststoff beim Einfließen in die Formkavität flüssig zu halten. Heiße Angüsse haben ein integriertes Heizelement, in der Regel eine Buchse im Bereich der Angussdüse.

Einige Vorteile der Verwendung eines heißen Angusses sind:

- Schnellere Zykluszeiten, da der Anguss zwischen den Schüssen geschmolzen bleibt

- Besseres Füllen komplexer und großer Teilegeometrien

- Gleichmäßigere Qualität der Teile

Die Nachteile sind höhere Werkzeugkosten und die schwierige Handhabung im heißen Zustand. Heiße Angüsse eignen sich für Teile aus hochschmelzenden Polymeren wie Polycarbonat und Polyethylen.

Kaltanguss

Im Gegensatz zu heißen Angüssen haben kalte Angüsse keine eingebauten Heizelemente. Daher gefriert der Kunststoff im Inneren des Angusses, sobald er in den Formhohlraum gelangt. Der gefrorene Anguss lässt sich nach dem Gießen leicht vom fertigen Teil abziehen.

Einige Vorteile der kalten Angüsse:

- Niedrigere Werkzeugkosten im Vergleich zu heißen

- Einfaches Entfernen der Teile nach dem Gießen

- weniger Wartung erfordern

Zu den Nachteilen gehören eine uneinheitliche Hohlraumfüllung und schlechte Oberflächenbeschaffenheit der Teile. Kalte Angüsse eignen sich in der Regel für weniger viskose Polymere wie Polypropylen, Polystyrol und andere handelsübliche Kunststoffe.

Überlegungen zum Angussdesign

Die Optimierung des Angussdesigns ist der Schlüssel zur Minimierung von Fehlern wie Fließmarken, unvollständiger Kavitätenfüllung und langen Zykluszeiten. Hier sind einige Dinge zu beachten:

Durchmesser

Der richtige Angussdurchmesser gewährleistet eine laminare Strömung ohne zu große Turbulenzen. Er hängt von der Einspritzgeschwindigkeit, der Lage und der Position des Anschnitts ab. In der Regel entspricht der Angussdurchmesser der Größe der Einspritzdüsenbohrung.

Länge

Längere Angüsse können zu Materialverschlechterung durch übermäßigen Wärmeverlust führen. Kurze Angüsse können einen abrupten Druckabfall verursachen. Halten Sie die Angusslänge zwischen dem 6- bis 10-fachen des Düsendurchmessers, um eine optimale Leistung zu erzielen.

Form und Verjüngung

Der Angusseinlauf sollte dem gekrümmten Profil der Düse entsprechen, um Leckagen zu vermeiden. Eine gleichmäßige Verjüngung von einem breiteren Einlauf zu einem schmaleren Auslauf fördert den gleichmäßigen Durchfluss. Die Standardverjüngung liegt zwischen 2° und 6°.

Standort

Platzieren Sie den Anguss in der Nähe der dicksten Stellen des Formhohlraums, wo die Kunststofftemperatur hoch bleiben kann. Vermeiden Sie dünne Bereiche, die zum frühen Einfrieren neigen.

Die richtige Platzierung und Gestaltung des Angusses sorgt für eine gleichmäßige Füllung der Teile und reduziert häufige Fehler wie kurze Schüsse. Dies optimiert die Teilequalität, minimiert den Materialverbrauch und verkürzt die Gesamtzykluszeiten in der Spritzgießproduktion.

Braucht man beim Spritzgießen immer einen Anguss?

Bei den meisten Formteilen ist ein Anguss erforderlich, um das Material von der Düse zur Kavität zu transportieren und eine ordnungsgemäße Entlüftung zu ermöglichen. In einigen Fällen können jedoch auch direkte Angussöffnungen eine Option sein.

Ein direkter Anguss kombiniert die Funktionen von Anguss und Anschnitt in einem. Das Polymer fließt direkt von der Düsenspitze in die Kavität des Teils.

Diese Angusskanäle sind zwar einfach, haben aber ihre Grenzen:

- Funktioniert nur bei einzelnen kleinen Kavitäten. Nicht geeignet für mehrere komplexe Kavitäten.

- Keine wirkliche Kontrolle über Materialfluss und Druck

- Die Düsenspitze muss sich in unmittelbarer Nähe des Hohlraumeingangs befinden.

Aufgrund dieser Einschränkungen werden Angussöffnungen beim Produktionsspritzgießen nur selten verwendet.

Abschließende Gedanken

Wenn man versteht, was ein Anguss beim Spritzgießen ist, kann man seine Bedeutung für qualitativ hochwertige Teile besser einschätzen. Angüsse führen das Material vom Zylinder zur Form und beeinflussen den Gießprozess erheblich.

Obwohl die Optimierung des Angussdesigns oft als trivial angesehen wird, sollte sie nicht übersehen werden. Faktoren wie Durchmesser, Länge, Konuswinkel und Platzierung wirken sich direkt auf die Zykluseffizienz, die Reduzierung von Ausschuss und Kosteneinsparungen durch schnellere Zyklen aus.

Jeder Anguss im Kunststoffspritzguss erfordert eine Anpassung an die örtlichen Gegebenheiten, das zu verarbeitende Material, die Teilegeometrie und die Produktionsmenge. Die Zusammenarbeit mit erfahrenen Formenbauern ermöglicht die Erstellung von robusten Anguss- und Angusskanallayouts für exzellente Spritzgussteile.