Die Transferposition ist einer der wichtigsten, aber oft übersehenen Aspekte des Spritzgießprozesses. Als Profi Hersteller von Kunststoff-SpritzgussteilenIch möchte den Schleier über dieser Schlüsseltechnik lüften und genau erklären, was die Transferposition ist und warum sie so wichtig ist.

Was ist die Transferposition beim Spritzgießen?

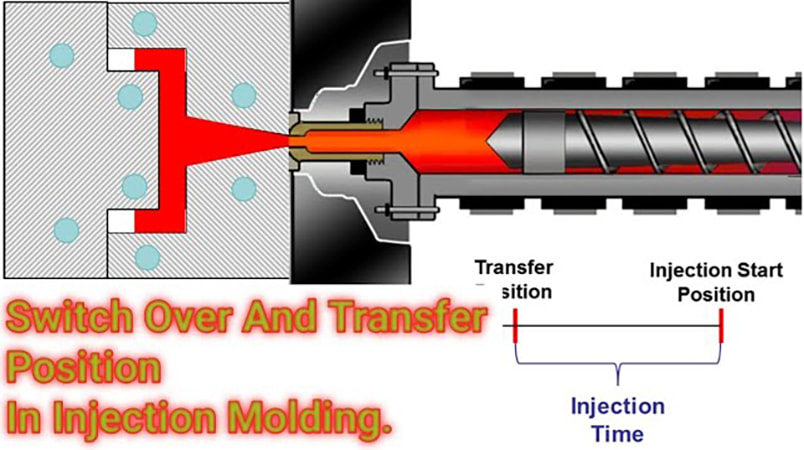

Im Wesentlichen ist die Transferposition beim Spritzgießen bezieht sich auf den genauen Zeitpunkt, an dem die Spritzgießmaschine von der Füllphase in die Verpackungsphase übergeht. Dieser Übergang findet statt, wenn die Formkavitäten mit etwa 95% bis 99% gefüllt sind, so dass der verbleibende Raum unter geringerem Druck ausgepackt werden kann.

Die richtige Positionierung des Transfers ist entscheidend für die Herstellung qualitativ hochwertiger, maßhaltiger Teile, und zwar Charge für Charge. Wenn man es vergeigt, kommt es zu Defekten wie Einfallstellen, Löchern und Verzug. Gehen wir den Einzelheiten auf den Grund...

Warum die Transferposition wichtig ist

Zur Auffrischung: Das Spritzgießen umfasst die folgenden Hauptphasen:

- Schließen - Die Form schließt sich und übt eine Schließkraft aus

- Füllen - geschmolzener Kunststoff füllt die Formhohlräume

- Packen - Zusätzlicher Druck packt das Teil aus

- Abkühlung - Die Form nimmt Wärme auf, damit das Teil erstarren kann

Die Übergabeposition markiert den Übergang vom Abfüllen zum Verpacken. Hier ist der Grund, warum das so wichtig ist:

Beim Füllen fließt der Kunststoff mit hoher Geschwindigkeit in die Form. Diese hohe Einspritzgeschwindigkeit hält das Material thermisch homogen und verhindert ein frühzeitiges Einfrieren.

Hohe Geschwindigkeiten begünstigen jedoch auch die molekulare Orientierung innerhalb des Polymerflusses, insbesondere entlang der Fließwegkanten. Diese Ausrichtung kann zu sichtbaren Fließlinien, lokaler Schrumpfung und ungleichmäßigen Eigenschaften im fertigen Teil führen.

Der Zweck des Packens besteht darin, diese Ausrichtung zu unterdrücken, indem am Ende des Füllvorgangs ein längerer Nachdruck ausgeübt wird. Dieser zusätzliche Druck am Ende "verpackt" das Teil und hält die Moleküle davon ab, in ungleichmäßige Konfigurationen zurückzuschnappen.

Zusammenfassend lässt sich sagen, dass die Übergabeposition genau steuert, wann die Geschwindigkeit dem Druck weicht, so dass ein Gleichgewicht zwischen vollständiger Formfüllung und Unterdrückung von Effekten der molekularen Orientierung entsteht.

Wenn Sie die Übertragung verpfuschen, erhalten Sie das Schlimmste aus beiden Welten: eine unvollständige Orientierung und eine unvollständige Formfüllung. Wenn Sie es richtig machen, erhalten Sie wunderbar homogene Teile, die zusammenpassen. CAD Abmessungen und vermeiden kostspielige Qualitätsprobleme.

Wie die Übertragungsposition erkannt wird

Ältere Spritzgießmaschinen verwenden Schraubenposition als Ersatz für die Transferposition. Durch die Einstellung eines Schneckenweges, der der 95-99%-Formfüllung entspricht, schaltet die Maschine von Geschwindigkeits- auf Druckregelung um, sobald diese Position erreicht ist.

Die Schneckenposition zeigt jedoch an, was im Zylinder passiert, nicht im Werkzeug selbst. Neuere Maschinen können die Füllung der Kavität direkt überwachen, indem sie Werkzeuginnendruckwandler:

- Im Inneren der Form montierte Druckmessumformer

- Erkennen Sie plötzliche Druckanstiege am Ende der Befüllung

- Signalübergabeposition genau dann, wenn sie benötigt wird

Die direkte Überwachung der Kavität ermöglicht eine weitaus genauere Prozesskontrolle und eine höhere Teilekonsistenz. Außerdem ermöglicht sie echte Closed-Loop-Regelung durch Rückmeldung der Druckdaten an die Maschinensteuerung bei jedem Zyklus.

Andere Zwischenoptionen sind die Umschaltung auf der Grundlage von Schwellenwerten für den Einspritzdruck oder eine feste Füllzeit. Der Werkzeuginnendruck ist jedoch der Goldstandard für die Präzisionsverarbeitung.

Wählen in Übergabeposition

Um die optimale Übergabeposition zu finden, sind Tests, Feinabstimmungen und Analysen erforderlich. Hier ist mein 3-Schritte-Verfahren, um es genau einzustellen:

Schritt #1: Baseline mit Produktionseinstellungen

Beginnen Sie mit der Erfassung von Basisdaten anhand der vorhandenen Produktionsparameter:

- Einspritzprofil (Geschwindigkeiten, Übergänge)

- Verfahren zur Übertragung der Position

- Übertragungsdruck/Entfernung/Zeit

- Druck und Zeit halten

Wenn die Grundlagen geschaffen sind, testen Sie die Form auf Herz und Nieren, indem Sie Musterteile herstellen. Messen Sie die wichtigsten Abmessungen und prüfen Sie auf Fehler.

Schritt #2: Optimierung des Übertragungszeitpunkts

Jetzt ist es an der Zeit, die Einstellungen zu optimieren.

Bei großen Schwankungen in kritischen Dimensionen wie der Wanddicke sollten Sie die Transferzeit und die Druckeinstellungen über mehrere Zyklen hinweg anpassen:

- Verbessert eine frühere/spätere Versetzung die Konsistenz?

- Welche Druckstufen beseitigen sichtbare Mängel?

Gehen Sie methodisch vor und zeichnen Sie alle Einstellungsänderungen und Messdaten auf. Optimieren Sie in mehreren Iterationen die Kombinationen aus Zeit und Druck, die die Gleichmäßigkeit der Teile maximieren.

Schritt #3: Bestätigen Sie die optimierten Einstellungen

Validieren Sie Ihre neue, optimierte Konfiguration, indem Sie eine größere Charge von Teilen produzieren:

- Überprüfen Sie die Abmessungen der gesamten Stichprobe

- Prüfen Sie jedes Teil auf sichtbare Mängel

- Sicherstellen, dass die mechanische Leistung den Anforderungen entspricht

Wenn die Tests eine verbesserte Konsistenz und Qualität bestätigen, können Sie die überarbeiteten Einstellungen in die allgemeine Produktion einführen. Bleiben jedoch Probleme bestehen, müssen Sie die Einstellungen erneut überarbeiten!

Zum Abschluss

Das Einstellen der perfekten Übergabeposition mag im Vorfeld etwas Arbeit erfordern. Aber wenn man sich die Zeit nimmt, diesen wichtigen Übergang zu optimieren, zahlt sich das in Bezug auf die Qualität, Konsistenz und Leistungsfähigkeit der Teile während der gesamten Produktionsdauer zehnfach aus.

Unabhängig davon, ob Sie Schneckenposition, Werkzeugwandler, Druck oder Zeitsteuerung verwenden, wird die Konzentration auf die Optimierung des Transfers Ihren Spritzgießprozess dramatisch verbessern. Das Ergebnis? Höchste Teilequalität und nahezu kein Ausschuss.

Was sagst du, mein Freund... bist du bereit, deine Transfertechnik zu verbessern? Schicken Sie mir Ihre Transfer-Tipps oder Fragen in den Kommentaren! Ich bin immer bereit, über das Spritzgießen zu diskutieren.