Hinterschnitt ist einer der häufigsten und zugleich verwirrendsten Begriffe beim Spritzgießen. Als Profi Hersteller von Kunststoff-SpritzgussteilenIch bekomme oft Fragen von Kunden, was Hinterschneidungen sind und wie man Teile mit ihnen konstruiert.

In diesem umfassenden Leitfaden erkläre ich Ihnen alles, was Sie über Hinterschneidungen beim Spritzgießen wissen müssen - von der Frage, was Hinterschneidungen sind, bis hin zu der Frage, warum sie wichtig sind und wie Sie sie erfolgreich in Ihre Formen einbauen können. Egal, ob Sie neu im Spritzgießen sind oder ein erfahrener Profi, Sie werden hier etwas Neues lernen.

Was ist ein Hinterschnitt beim Spritzgießen?

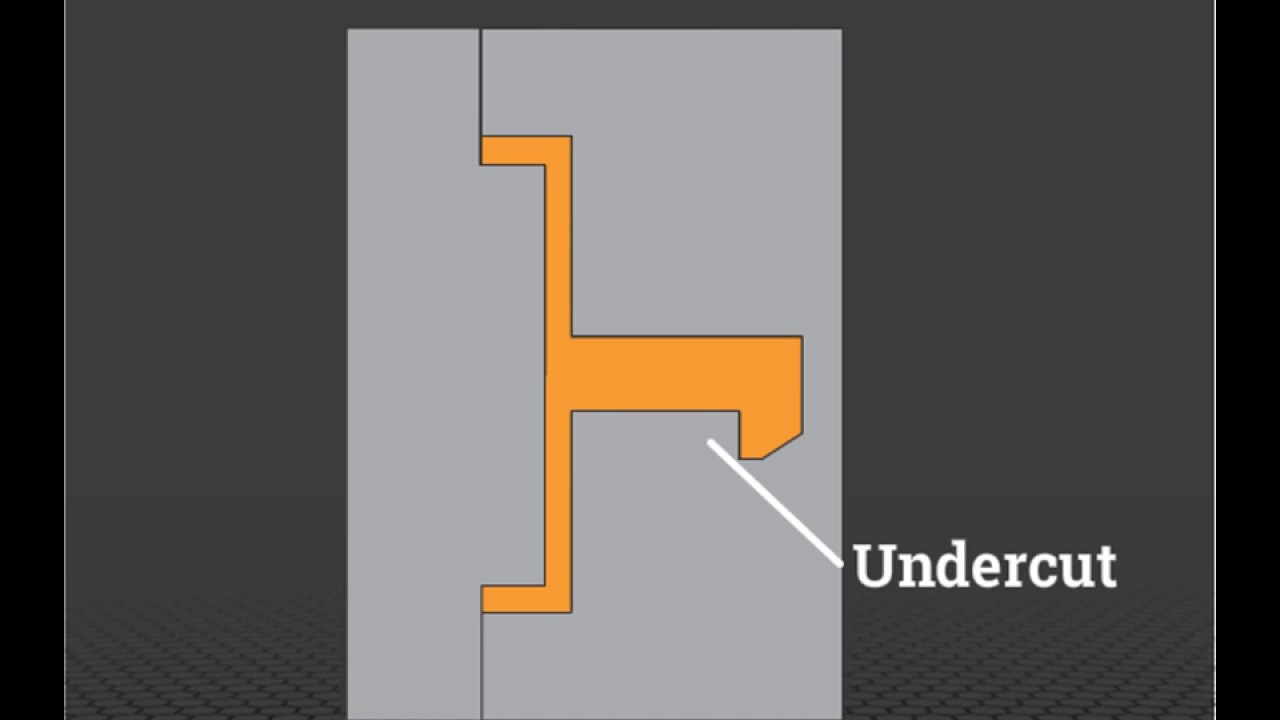

Einfach ausgedrückt, ein Hinterschnitt beim Spritzgießen ist jedes Merkmal, das verhindert, dass das Teil gerade aus der Form gezogen werden kann. Hinterschneidungen erzeugen Vorsprünge oder Vertiefungen, die verhindern, dass sich das Teil beim Öffnen der Form sauber löst.

Häufige Beispiele für Hinterschneidungen sind:

- Fäden

- Schnappverschluss

- Steckplätze

- Löcher

- Texturen

Ohne eine Möglichkeit, die Hinterschneidung zu umgehen, würde das Teil in der Form stecken bleiben und könnte nicht ausgeworfen werden.

Hinterschneidungen können sowohl auf der Innen- als auch auf der Außenfläche eines Teils auftreten. Externe Hinterschneidungen sind Merkmale, die von der äußeren Oberfläche abstehen, während innere Hinterschneidungen sind Vertiefungen, die in das Teil hineingehen.

Warum sind Hinterschneidungen beim Spritzgießen wichtig?

Hinterschneidungen mögen als lästige Merkmale erscheinen, die es zu vermeiden gilt, aber sie erfüllen bei Kunststoffteilen wichtige funktionale Zwecke. Hier sind einige der Hauptgründe für die Verwendung von Hinterschneidungen:

1. Aktivieren von Verriegelungs-/Verbindungsfunktionen

Hinterschneidungen ermöglichen ineinander greifende Teile wie Druckknöpfe, Schlitze und Gewinde, mit denen sich Kunststoffteile miteinander verbinden lassen. Diese Merkmale sind für Produkte wie Spielzeug, Behälter und Unterhaltungselektronik oft unerlässlich.

Ein Flaschenverschluss mit Gewinde zum Beispiel braucht Hinterschneidungen an der Innenseite, um den Flaschenhals zu greifen. Ohne sie würde der Verschluss einfach abrutschen, anstatt zu dichten.

2. Verbesserung von Festigkeit und Steifigkeit

Hinterschneidungen können Teile verstärken, indem sie I-Träger und Fachwerke auf der Innenseite erzeugen. Die Vorsprünge tragen dazu bei, dünne Wände gegen Biege- und Verformungskräfte zu verstärken.

Durch die optimale Platzierung von Hinterschneidungen können Sie die Festigkeit maximieren, ohne überschüssiges Material zu verwenden oder übermäßig dicke Wände zu erzeugen.

3. Assistieren Teil Funktion

In vielen Fällen tragen Hinterschneidungen direkt dazu bei, wie ein Kunststoffteil funktioniert. So werden zum Beispiel Hinterschneidungen bei Schlauchverbindungen verwendet, um eine dichte Abdichtung für Flüssigkeitsstromsysteme zu schaffen.

Die abgewinkelten Rippen halten die Schläuche fest, um Lecks und eine Trennung unter Druck zu verhindern. Das Entfernen der Hinterschneidungen würde die Anschlüsse völlig unwirksam machen.

4. Reduzieren Sie die Nachbearbeitung von Formen

Anstatt komplexe Geometrien nach dem Gießen zu bearbeiten, ermöglichen Hinterschneidungen das Formen der gesamten Form im Spritzgussverfahren. Dies spart sekundäre Bearbeitungsschritte.

Bei einem Teil, das Präzisions-Innengewinde benötigt, könnten diese beispielsweise direkt mit Hilfe von Einfallkernen geformt werden, anstatt sie anschließend zu schneiden.

5. Verbesserung der Ästhetik

Hinterschneidungen bieten mehr Freiheit bei der Gestaltung von dekorativen Strukturen, Mustern und Konturen auf sichtbaren Außenflächen. Ohne sie wären die meisten spritzgegossenen Teile ziemlich schlicht.

Hinterschneidungen ermöglichen zum Beispiel Holzmaserungen und Lederstrukturen auf Kunststoffteilen.

Nachdem Sie nun wissen, was Hinterschneidungen sind und warum sie für spritzgegossene Bauteile wichtig sind, wollen wir uns nun ansehen, wie man sie tatsächlich umsetzt...

Erfolgreicher Einsatz von Hinterschneidungen beim Spritzgießen

Das Formen von Teilen mit Hinterschneidungen erfordert spezielle Werkzeuge und Techniken im Vergleich zu einfachen gerade gezogenen Formen.

Wenn sie schlecht konstruiert sind, können Hinterschneidungen dazu führen, dass Teile nicht mehr hergestellt werden können oder teure Anlagen für die Produktion benötigen.

Hier sind 7 Tipps für die erfolgreiche Umsetzung von Hinterschneidungen:

1. Bump Offs für flexible Teile verwenden

Wenn das Material flexibel genug ist, Abstöße ermöglichen das Gießen von kleinen Hinterschneidungen. Ein Bump-Off ist ein Einsatz, der dem Kunststoffteil zusätzlichen Raum lässt, um sich beim Entformen kurzzeitig zu verformen.

Bump Offs eignen sich gut für Teile, die aus thermoplastische Elastomere (TPEs), Gummi, Polyethylen und andere flexible Harze. Sie vermeiden bewegliche Formteile.

Die Tiefe des Hinterschnitts ist jedoch auf das Maß begrenzt, aus dem das Material zurückfedern kann, ohne sich dauerhaft zu verformen. Außerdem können Bump Offs, die in der Nähe von steifen Rippen oder Wänden platziert werden, eher reißen als sich sauber zu lösen.

2. Absperrungen für interne Hinterschneidungen einbauen

Absperrungen sind Vorsprünge, die einen negativen Raum innerhalb eines Kunststoffteils bilden. Wie der Name schon sagt, sperren sie den Durchfluss in einen bestimmten Bereich des Formhohlraums ab.

Die an einer Formhälfte angebrachten Verschlussstücke gleiten in eine Öffnung in der anderen Formhälfte. Sie ermöglichen interne Hinterschneidungen, ohne dass seitliche Maßnahmen erforderlich sind.

Übliche Anwendungen sind Löcher, Griffe und Schnapphaken. Achten Sie nur darauf, eine Tasche für die Absperrung vorzusehen. Fügen Sie außerdem Zugluft hinzu, um die Montage ohne Bindung zu erleichtern.

3. Seitliche Kerne für tiefe externe Hinterschneidungen verwenden

A Seitenkern ist ein einziehbarer Einsatz, der einen Hinterschnitt bildet und sich dann seitlich aus dem verfestigten Teil herauszieht. Seitliche Kerne bilden meist Gewinde, Grate und äußere Vorsprünge, die tiefer sind als bei Bump-Offs möglich.

Sie werden an den Formplatten befestigt und durch Nockenstifte, Hydraulikzylinder oder Servos betätigt, um sich rechtwinklig zu bewegen und Hindernisse zu vermeiden. Seitliche Kerne erhöhen zwar die Komplexität, ermöglichen aber tiefere externe Hinterschneidungen.

4. Einklappbare Kerne für Innengewinde vorsehen

Zerlegbare Kerne sind segmentierte Werkzeugstahleinsätze, die so konstruiert sind, dass sie Hinterschneidungen bilden und beim Herausziehen radial zusammenfallen. Dieser Ansatz eignet sich sehr gut für Innengewinde und spiralförmige Hinterschneidungen.

Die einzelnen Segmente biegen sich nacheinander nach innen, was durch den kegelförmigen Stift in der Mitte ermöglicht wird. Gängige Anwendungen reichen von Flaschenverschlussgewinden über Antriebswellen bis hin zu medizinischen Teilen.

5. Sekundäre Operationen für einfache Hinterschnitte berücksichtigen

Für die Kleinserienproduktion, Post-Molding Nebenoperationen stellen eine einfachere Möglichkeit dar, einige Hinterschneidungen zu erzielen. Dadurch werden komplexe Formteile vermieden.

Zu den üblichen sekundären Hinterschneidungsarbeiten gehören:

- Löcher bohren

- Gewindeschneiden von Gewindelöchern

- Bearbeitung von Schlitzen/Texturen

- Laserschneiden von Konturen

Zwar lassen sich dadurch Werkzeugkosten einsparen, doch sind für die Sekundärproduktion zusätzliche Prozessschritte erforderlich, und je nach Ausrüstung ist das Volumen begrenzt.

6. Entwurf für leichteren Teileauswurf einstellen

Achten Sie bei Hinterschneidungen auf eine ausreichende Entwurf erleichtert das Auswerfen der Teile. Tiefgang bezieht sich auf die leichte Verjüngung, die den vertikalen Wänden hinzugefügt wird - in der Regel 1-3 Grad. Dadurch kann sich das Kunststoffteil beim Öffnen der Form sauber lösen.

Ohne Verformung könnten sich hinterschnittene Teile in der Stahlform festsetzen und zu Abriebschäden oder Bruch führen. Wenden Sie nach Möglichkeit immer eine Verformung an, es sei denn, eine vollkommen gerade Wand ist unbedingt erforderlich.

7. Partnerschaft mit einem erfahrenen Spritzgießer

Die wertvollste Ressource für die ordnungsgemäße Umsetzung von Hinterschneidungen ist ein Spritzgießunternehmen mit bewährtem Fachwissen. Ein erfahrener Spritzgießer hat bereits Formen mit allen Arten von schwierigen Merkmalen hergestellt.

Indem sie sich schon in der Entwurfsphase um Anregungen bemühen, können sie Sie zu den besten Lösungen für Ihre Anforderungen an Hinterschneidungen führen und gleichzeitig die Herstellbarkeit optimieren. Das erspart Ihnen späteres Kopfzerbrechen.

FAQ über Hinterschneidungen beim Spritzgießen

Hier finden Sie Antworten auf einige der am häufigsten gestellten Fragen zum Umgang mit Hinterschneidungen bei Kunststoffspritzgussteilen:

Sind Unterschreitungen immer schlecht?

Nein, Hinterschneidungen sind sehr nützlich und lassen sich oft nicht vermeiden, wenn das Teil richtig funktionieren soll. Der Schlüssel liegt darin, sie für die Herstellung mit den richtigen Techniken intelligent zu gestalten.

Wie kann man Hinterschneidungen umgehen?

Suchen Sie nach Möglichkeiten, die Geometrie zu ändern oder Features zu teilen, um sie entlang der Formtrennung zu öffnen. Ziehen Sie alternative Verbindungsmethoden in Betracht. Evaluieren Sie stattdessen sekundäre Operationen. Untersuchen Sie, falls erforderlich, spezielle Formkomponenten.

Wie sieht ein Unterschnitt aus?

Jede Einbuchtung oder jeder Vorsprung auf der Innen- oder Außenfläche, der den Weg der direkten Formöffnung kreuzt. Gängige Beispiele sind Gewinde, Druckknöpfe, Löcher durch Wände, Rippen über Kerne usw.

Kann man Hinterschneidungen spritzgießen?

Ja, durch den kreativen Einsatz von Bump-Offs, seitlichen Kernen, Klappkernen, sekundären Operationen und anderen speziellen Methoden. Es erfordert nur mehr Überlegung im Vergleich zu reinen Durchzugskonstruktionen.

Wie tief können Sie einen Unterschnitt formen?

Die maximale Tiefe hängt stark von Faktoren wie Materialflexibilität, Teilegeometrie, gewählter Formtechnik und akzeptablen Zykluszeiten ab. Bump Offs erlauben in der Regel die flachsten Hinterschneidungen, während komplexe mechanische Seitenkräfte tiefere Vertiefungen bilden können.

Schlussfolgerung

Nach der Lektüre dieses Leitfadens sollten Sie nun ein solides Verständnis der Hinterschnittkonzepte für Spritzgießanwendungen haben.

Die wichtigsten Schlussfolgerungen sind:

- Hinterschneidungen sind Vorsprünge und Vertiefungen, die ein gerades Ziehen des Teils verhindern

- Wenn sie gut konzipiert sind, verbessern sie Funktion und Herstellung.

- Es gibt viele Techniken, um verschiedene Arten von Hinterschnitten zu formen

- Einbindung unter Berücksichtigung der Komplexität der Form im Vergleich zu den Fähigkeiten

Ich hoffe, dass diese Tipps Ihnen helfen, Hinterschneidungen zur Verbesserung Ihres nächsten Spritzgussteils zu nutzen! Lassen Sie mich in den Kommentaren wissen, wenn Sie weitere Fragen haben.