Spritzgussformen werden in der Regel aus Metall hergestellt, meist aus Stahl oder Aluminium. Die Wahl des Materials hängt von Faktoren wie Kosten, Qualität, Länge der Produktionsserie und Komplexität der Teile ab. Als Profi Hersteller von Kunststoff-SpritzgussteilenIn diesem Kapitel werde ich Ihnen die gängigsten Formenmaterialien für das Spritzgießen näher vorstellen.

Warum die Materialauswahl wichtig ist

Die Wahl des richtigen Materials ist für Spritzgießformen entscheidend. Die Form muss bei wiederholten Spritzgießzyklen hohen Temperaturen, Drücken und Abrieb standhalten. Die Verwendung des falschen Materials kann zur Beschädigung oder zum Versagen der Form führen, was Produktionsverzögerungen und Kosten zur Folge hat.

Auch das Material der Form beeinflusst die Qualität der Teile. Mit einer Präzisionsstahlform werden hochwertigere Teile mit engeren Toleranzen hergestellt als mit einer Prototyp-Aluminiumform. Das Material wirkt sich sogar auf die Kosten aus - eine Aluminiumform kostet weit weniger als vorgehärteter Stahl, hält aber nicht annähernd so lange.

Bei der Wahl des Materials für die Gussform gibt es natürlich gewichtige Abwägungen zwischen Qualität, Haltbarkeit und Kosten.

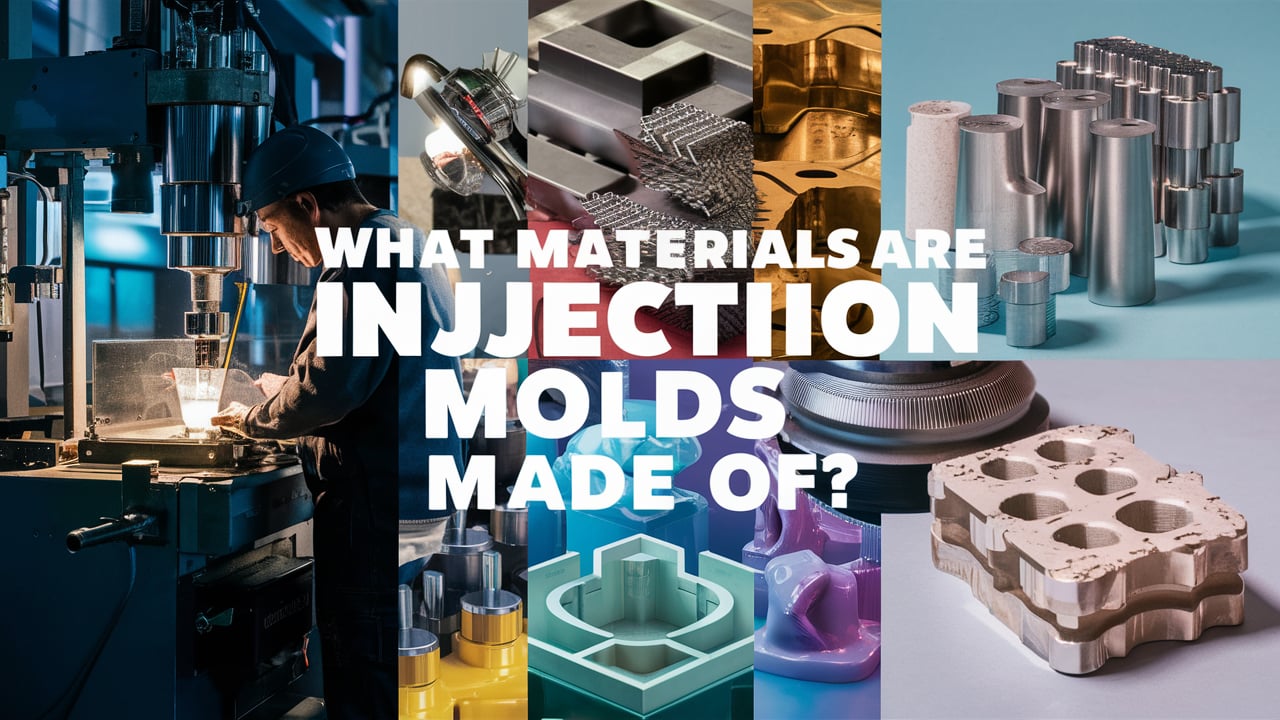

Aus welchen Materialien werden Spritzgussformen hergestellt?

Spritzgussformen werden in der Regel aus Metall hergestellt, meist aus Stahl oder Aluminium. Die Wahl des Materials hängt von Faktoren wie Kosten, Qualität, Länge der Produktionsserie und Komplexität der Teile ab. Werfen wir einen genaueren Blick auf die gängigsten Werkstoffe für Spritzgießformen.

Die gängigsten Materialien für Spritzgussformen

Die meisten Spritzgussformen für die Produktion werden aus Metall hergestellt, in der Regel aus Stahl oder Aluminiumlegierungen. Im Folgenden finden Sie eine Übersicht über die gängigsten Werkstoffe.

1. Vorgehärteter P20-Stahl

P20-Stahl gilt dank seiner Kombination aus Bearbeitbarkeit, Haltbarkeit und Kosteneffizienz als das "Arbeitspferd" unter den Formenstählen. Er wird in der Regel für Formen mit kleineren Hohlräumen oder für kurze Produktionsläufe unter 500.000 Zyklen verwendet.

Der größte Nachteil ist, dass P20 nicht für die Produktion von extrem hohen Stückzahlen geeignet ist. Für größere Serien werden gehärtete Werkzeugstähle bevorzugt.

2. Gehärtete Werkzeugstähle

Die Werkzeugstähle H13 und S7 bieten eine außergewöhnliche Haltbarkeit für lange Produktionsläufe mit mehr als 500.000 Zyklen. Der Härtegrad liegt zwischen Rockwell 50-55 für H13-Stahl und Rockwell 55-60 für S7-Stahl.

Diese Werkzeugstähle werden wärmebehandelt, um eine maximale Härte und Verschleißfestigkeit zu erreichen. Dies ist mit einem Kostenaufschlag gegenüber P20-Stahl verbunden, gewährleistet aber eine Langlebigkeit über Millionen von Gießzyklen.

3. Aluminium- und Beryllium-Legierungen

Für Prototyp- und Kleinserienformen, Aluminiumlegierungen wie die Serie 7000 bieten Kosteneinsparungen gegenüber Stahl bei angemessener Haltbarkeit. Es werden auch Beryllium-Kupfer-Legierungen verwendet, die Verschleißfestigkeit mit schneller Wärmeübertragung für kurze Zykluszeiten kombinieren.

Der größte Nachteil ist die im Vergleich zu Stahl kürzere Gesamtlebensdauer der Form, was Aluminium für die Großserienproduktion ungeeignet macht.

Exotische Metallwerkstoffe für Spritzgussformen

Während Stahl und Aluminium 90% der Spritzgussformen ausmachen, entstehen neue exotische Legierungen für extreme Leistungsanforderungen:

Beryllium-Kupfer-Legierung - Kombiniert extrem hohe Wärmeleitfähigkeit mit guter Verschleißfestigkeit. Ermöglicht sehr schnelle Zykluszeiten. Wird für extrem hochvolumige, kostensensible Kunststoffteile verwendet, die Zyklen von unter 60 Sekunden erfordern.

Aluminium-Beryllium-Legierung - Eine fortschrittliche Aluminiumlegierung mit Berylliumzusatz für 5x höhere Steifigkeit im Vergleich zu 7075 Aluminium. Leicht zu bearbeiten und ermöglicht dünnere, hochpräzise Formkerne. Wird für komplexe Geometrien verwendet, die extreme Steifigkeit erfordern.

Martensitaushärtender Stahl - Ein ultrahochfester Stahl, der die doppelte Härte eines S7-Werkzeugstahls (Rockwell 60+) erreicht, mit ausgezeichneter Dimensionsstabilität und Polierbarkeit. Wird für komplexe Geometrien mit Nulltoleranz verwendet, die extreme Präzision und Haltbarkeit über Millionen von Zyklen erfordern.

Inconel-Legierung - Eine Superlegierung mit extremer Hitze- und Korrosionsbeständigkeit. Hält über 1000°C stand, um Hochtemperaturharze wie PEEK ohne Korrosion zu formen. Viel teurer als Werkzeugstahl, bietet aber unübertroffene Leistungsmerkmale.

Faktoren, die die Materialauswahl beeinflussen

Viele Variablen beeinflussen die Wahl des besten Materials für die Herstellung einer Spritzgussform, unter anderem:

Teilegeometrie & Toleranzen - Präzisionsformen erfordern härtere, verschleißfeste Materialien wie Werkzeugstahl. Für einfachere Geometrien sind weichere Metalle wie Aluminium geeignet.

Produktionsvolumina - Stahlformen eignen sich für die Produktion von Großserien mit mehr als 500.000 Zyklen. Für Kleinserien unter 100.000 Teilen sparen Aluminiumformen Kosten.

Zykluszeiten - Berylliumkupfer oder Aluminiumlegierungen maximieren die Wärmeübertragung für schnelle Zyklen unter 60 Sekunden. Stahlformen haben einen langsameren Zyklus, bieten aber eine längere Gesamtlebensdauer des Werkzeugs.

Teil Leistungsanforderungen - Hochentwickelte Harze wie PEEK erfordern Stahlformen, um hochpräzise und leistungsstarke Teile zu erhalten. Basiskunststoffe wie PP verzeihen Aluminiumformen mehr.

Kosten - Das Material der Form beeinflusst die Gesamtkosten erheblich. Aluminium- und Berylliumformen kosten im Vorfeld weit weniger, verschleißen aber schneller als Stahlformen. Dies muss gegen das Produktionsvolumen und die Anforderungen an die Lebensdauer abgewogen werden.

Die wichtigsten Erkenntnisse über Spritzgießmaterialien

Die Wahl des Werkstoffs ist mit erheblichen Abwägungen zwischen Teilequalität, Werkzeugkosten und Haltbarkeit verbunden. Gehärtete Werkzeugstähle bieten eine außergewöhnliche Leistung und eine Lebensdauer von mehr als 5 Millionen Schüssen, allerdings zu einem höheren Preis. Aluminiumformen sind eine kostengünstigere Option für Prototypen und Kleinserien bis zu 100.000 Teilen.

Neue Berylliumlegierungen und martensitaushärtende Stähle erweitern die Möglichkeiten der Formen für Präzisionsgeometrien, die extrem hohe Zyklen erfordern. Während exotische Legierungen extreme Formleistungen ermöglichen, deckt vorgehärteter P20-Stahl fast 90% der Spritzgussanwendungen mit einem bewährten Gleichgewicht von Qualität, Haltbarkeit und Kosteneffizienz ab.