Sie wollen sich also mit dem Vakuumformen beschäftigen und fragen sich Welche Kunststoffe können für das Tiefziehen verwendet werden??

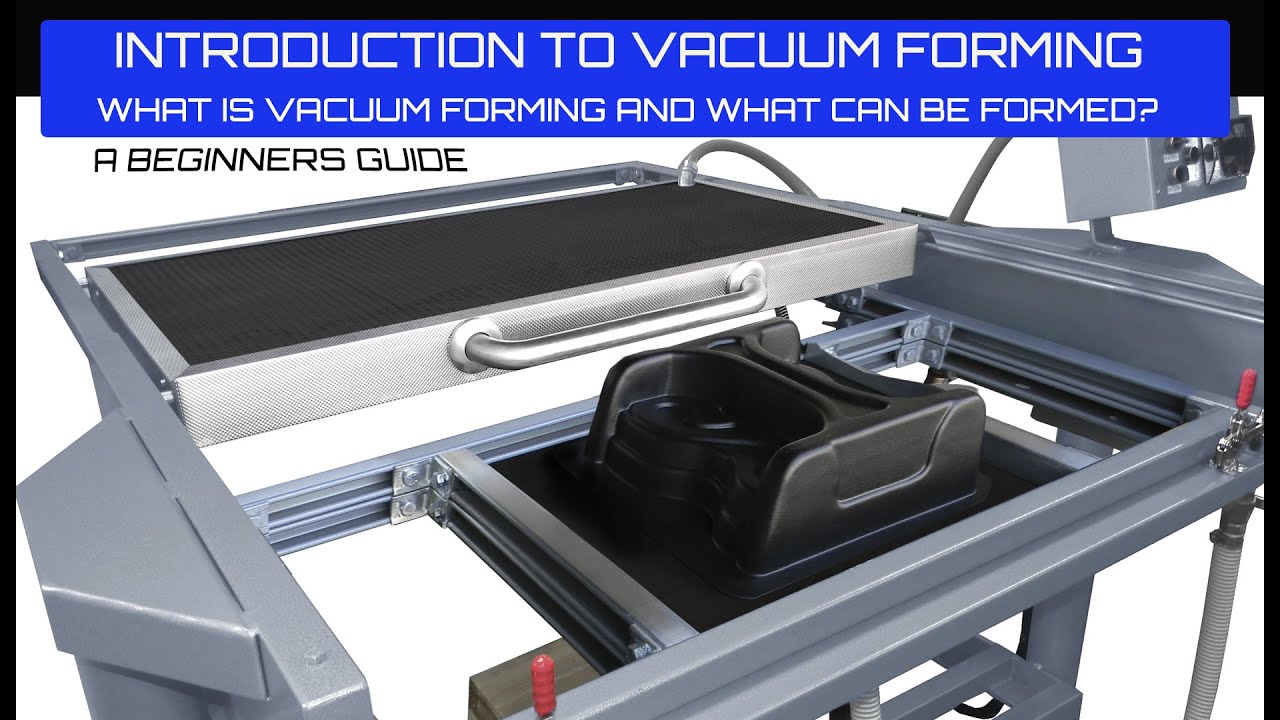

So sieht es aus:

Nicht alle Kunststoffe sind gleich, wenn es um das Vakuumformen geht. Manche funktionieren wie ein Traum. Andere? Ein absoluter Albtraum.

Ich habe unzählige Stunden damit verbracht, verschiedene Materialien zu testen (und dabei so manches ruiniert). Und in diesem Leitfaden, als Profi Hersteller von Kunststoff-VakuumformenIch werde alles, was ich über die Auswahl des richtigen Kunststoffs für Ihre Tiefziehprojekte gelernt habe, mit Ihnen teilen.

Lassen Sie uns eintauchen.

Warum die Auswahl des Kunststoffs für die Vakuumformung wichtig ist

Bevor wir uns mit den einzelnen Kunststoffen befassen, sollten wir darüber sprechen, warum diese Dinge wichtig sind.

Die Sache ist die:

Wer den falschen Kunststoff wählt, hat das Nachsehen:

- Verzogene Teile, die aussehen, als wären sie in der Sonne geschmolzen

- Schwache Produkte, die unter Druck brechen

- Vergeudetes Material (und Geld)

- Stunden der Frustration

Aber den RICHTIGEN Kunststoff auswählen?

Sie erhalten professionell aussehende Teile, die stabil und haltbar sind und genau das bieten, was Sie brauchen.

Der Schlüssel liegt darin, zu verstehen, was einen Kunststoff überhaupt für das Vakuumformen geeignet macht.

Was macht einen Kunststoff für die Vakuumformung geeignet?

Nicht jeder Kunststoff eignet sich für das Vakuumformen.

Tatsächlich eignen sich nur Thermoplaste für dieses Verfahren.

Warum?

Denn Thermoplaste haben eine Superkraft: Sie werden beim Erhitzen weich und beim Abkühlen hart. Und das können sie immer wieder tun, ohne kaputt zu gehen.

Aber das ist nur der Anfang.

Die BEST-Vakuumformkunststoffe haben auch:

Niedrige Umformtemperaturen: Niemand möchte ewig darauf warten, dass sich sein Kunststoff erwärmt. Außerdem bedeuten niedrigere Temperaturen weniger Energiekosten.

Gute Fließeigenschaften: Der Kunststoff muss sich dehnen und an die Form anpassen, ohne zu reißen.

Minimale Schrumpfung: Sie möchten, dass Ihr endgültiges Teil Ihrer Form entspricht und nicht 10% kleiner ist.

Hohe Schlagzähigkeit: Denn wer will schon Teile, die bei der kleinsten Erschütterung zerbrechen?

Gleichmäßige Dicke: Ungleiches Material = ungleiche Ergebnisse.

Kommen wir nun zu den spezifischen Kunststoffen, die diese Kriterien erfüllen.

Die 7 besten Kunststoffe für die Vakuumverformung

1. Hochschlagfestes Polystyrol (HIPS)

HIPS ist das Arbeitspferd der Vakuumformung.

Warum?

Es ist billig, leicht zu verarbeiten und liefert gleichmäßige Ergebnisse. Perfekt für Anfänger und Profis gleichermaßen.

Umformtemperatur: 140-180°C (284-356°F)

Am besten für:

- Verpackungsschalen

- Display-Ständer

- Prototypen

- Schilder

- Einwegprodukte

Profi-Tipp: HIPS gibt es in vielen Farben und Texturen. Ich habe sogar schon beflockte Versionen gesehen, die sich wie Samt anfühlen.

Der Nachteil? Es ist nicht für die Verwendung im Freien geeignet. UV-Licht macht es mit der Zeit spröde.

2. ABS (Acrylnitril-Butadien-Styrol)

Betrachten Sie ABS als den härteren älteren Bruder von HIPS.

Dieses Zeug ist STARK. Wir sprechen hier von der Stärke eines Autoteils.

Umformtemperatur: 150-190°C (302-374°F)

Am besten für:

- Automobilteile

- Elektronische Gehäuse

- Reisegepäck

- Schutzausrüstung

- Hochbelastbare Gehäuse

ABS kostet mehr als HIPS, aber man bekommt, wofür man bezahlt. Es ist unglaublich haltbar und widersteht Chemikalien wie ein Champion.

Außerdem ist es UV-stabilisiert, so dass es in der Sonne nicht zerfällt.

3. PETG (Polyethylenterephthalat-Glykol)

PETG ist meine erste Wahl, wenn ich kristallklare Teile brauche.

Dieser Kunststoff ist so klar, dass Glas neidisch wird. Und im Gegensatz zu Glas zerspringt er nicht, wenn man ihn fallen lässt.

Umformtemperatur: 120-140°C (248-284°F)

Am besten für:

- Medizinische Verpackungen

- Displays für den Einzelhandel

- Behälter für Lebensmittel

- Verkaufsstellen-Displays

- Durchsichtige Schutzhüllen

Das liebe ich an PETG:

Es ist FDA-zugelassen für den Kontakt mit Lebensmitteln. Wenn Sie also irgendetwas herstellen, das mit Lebensmitteln zu tun hat, ist PETG für Sie da.

Der einzige Haken? Es zerkratzt leichter als einige andere Kunststoffe. Aber für die meisten Anwendungen ist das kein Grund zur Sorge.

4. Polycarbonat (PC)

Sie brauchen etwas, das praktisch kugelsicher ist?

Hier kommt Polycarbonat ins Spiel.

Das ist das Material, aus dem sie Schutzschilde für Ausschreitungen herstellen. Ganz im Ernst.

Umformtemperatur: 180-210°C (356-410°F)

Am besten für:

- Schutzvorrichtungen für Maschinen

- Luftfahrzeugkomponenten

- Medizinische Geräte

- Sicherheitsausrüstung

- Stark beanspruchte Anwendungen

Eine Warnung: Polycarbonat erfordert höhere Temperaturen und mehr Vakuumdruck als andere Kunststoffe. Aber die Ergebnisse sind es wert.

5. Acrylglas (PMMA)

Acryl ist die Schönheitskönigin unter den vakuumgeformten Kunststoffen.

Es ist kristallklar, kratzfest und verleiht jedem Projekt ein hochwertiges Aussehen.

Umformtemperatur: 160-190°C (320-374°F)

Am besten für:

- Beleuchtete Zeichen

- Vitrinen

- Lichtdiffusoren

- Oberlichter

- Dekorative Stücke

Die Herausforderung bei Acryl?

Es ist spröder als andere Kunststoffe. Bei scharfen Ecken und dünnen Abschnitten muss man vorsichtig sein.

Aber wenn man es schafft? Die Ergebnisse sind atemberaubend.

6. PVC (Polyvinylchlorid)

PVC ist überall. Und das aus gutem Grund.

Er ist vielseitig, erschwinglich und kann mit dem Wetter umgehen wie ein Profi.

Umformtemperatur: 100-120°C (212-248°F)

Am besten für:

- Verpackung von Blistern

- Beschilderung im Freien

- Industrielle Komponenten

- Medizinische Verpackungen

- Chemikalienbeständige Teile

Eine Sache, auf die Sie achten sollten:

PVC setzt bei Überhitzung schädliche Dämpfe frei. Sorgen Sie immer für ausreichende Belüftung.

7. Polypropylen (PP)

Polypropylen ist der Meister der Flexibilität.

Dieser Kunststoff kann Schläge einstecken und erholt sich sofort wieder.

Umformtemperatur: 150-170°C (302-338°F)

Am besten für:

- Lebendige Scharniere

- Behälter für Lebensmittel

- Chemische Tanks

- Medizinische Komponenten

- Flexible Verpackungen

Der knifflige Teil?

PP hat hohe Schrumpfungsraten. Das müssen Sie bei der Konstruktion Ihrer Form ausgleichen.

Die Dicke ist entscheidend: Die Wahl des richtigen Maßes

Das ist etwas, was die meisten Anfänger übersehen:

Die Dicke ist ebenso wichtig wie die Art des Materials.

Zu dünn? Ihre Teile werden zu dünn sein.

Zu dick? Viel Glück bei der Suche nach sauberen Details.

Hier ist meine Faustregel:

0,5-1,5 mm: Leichtverpackungen, Einwegartikel

1,5-3 mm: Normteile, Displays, Gehäuse

3-6mm: Schwerlastanwendungen, Strukturkomponenten

6mm+: Spezialisierte Anwendungen, die extreme Festigkeit erfordern

Denken Sie daran: Dickerer Kunststoff benötigt eine längere Erhitzungszeit und einen stärkeren Vakuumdruck.

Materialauswahl basierend auf Ihrer Anwendung

Verschiedene Projekte benötigen verschiedene Kunststoffe.

Ich möchte sie nach Anwendungen aufschlüsseln:

Für den Außeneinsatz: Verwenden Sie ABS, ASA oder UV-stabilisierte Kunststoffe

Für Lebensmittelkontakt: PETG, PP, oder lebensmittelechtes HIPS

Aus Gründen der Klarheit: PETG, PC, oder Acryl

Für chemische Beständigkeit: PP, PVC oder HDPE

Bei kostensensiblen Projekten: HIPS auf dem ganzen Weg

Für stark beanspruchte Teile: PC oder ABS

Profi-Tipps für erfolgreiches Vakuumtiefziehen

Nach jahrelanger Erfahrung mit dem Vakuumformen sind hier meine besten Tipps:

1. Hygroskopische Kunststoffe immer vortrocknen

Materialien wie PC und PETG nehmen Feuchtigkeit aus der Luft auf. Diese Feuchtigkeit verwandelt sich während der Formgebung in Dampf, wodurch Blasen und Schwachstellen entstehen.

Lösung? Trocknen Sie diese Kunststoffe 2-4 Stunden lang bei 60-80 °C vor.

2. Verwenden Sie die richtige Umformtemperatur

Zu heiß = Durchhängen und Stegbildung

Zu kalt = schlechte Details und schwache Teile

Investieren Sie in ein gutes Infrarot-Thermometer. Ihre Teile werden es Ihnen danken.

3. Entnahmewinkel berücksichtigen

Gerade Wände sind der Feind des Tiefziehens. Fügen Sie allen vertikalen Flächen mindestens 3-5 Grad Zug zu.

4. Test, Test, Test

Jede Tiefziehanlage ist anders. Was auf meiner Maschine funktioniert, muss auf Ihrer vielleicht noch optimiert werden.

Beginnen Sie mit Abfallmaterial und wählen Sie Ihre Einstellungen aus, bevor Sie das gute Material verwenden.

Bezugsquellen für vakuumgeformte Kunststoffe

Die Suche nach guten Kunststofflieferanten kann schwierig sein.

Hier beziehe ich meine Materialien:

Für kleine Mengen: Örtliche Kunststoffhändler verkaufen oft Reste, die sich perfekt zum Testen eignen

Für Produktionsläufe: Anbieter von Industriekunststoffen bieten bessere Preise für ganze Platten

Für spezielle Materialien: Online-Anbieter wie McMaster-Carr haben alles (aber zu einem höheren Preis)

Profi-Tipp: Erkundigen Sie sich bei örtlichen Schilderläden. Sie haben oft Reststücke, die sie günstig verkaufen oder sogar verschenken.

Häufig zu vermeidende Fehler bei der Vakuumformung

Ich habe jeden erdenklichen Fehler gemacht. Lernen Sie aus meinen Fehlern:

Verwendung des falschen Kunststoffs: Nur weil es ein Thermoplast ist, heißt das nicht, dass er sich gut zum Tiefziehen eignet.

Überhitzung: Mehr Hitze ist nicht immer besser. Sie werden am Ende dünne Stellen und Risse bekommen

Schlechte Formgebung: Scharfe Ecken und Hinterschneidungen = fehlerhafte Teile

Ignorieren von Materialeigenschaften: Jeder Kunststoff hat seine Macken. Respektieren Sie sie.

Überspringen der Oberflächenvorbereitung: Reinigen Sie Ihre Kunststoffplatten. Staub und Öle verursachen Defekte.

Die Quintessenz

Die Auswahl des richtigen Kunststoffs für das Vakuumformen muss nicht kompliziert sein.

Beginnen Sie mit HIPS für allgemeine Projekte. Wechseln Sie zu ABS, wenn Sie mehr Festigkeit benötigen. Verwenden Sie PETG für Klarheit. Und heben Sie sich Polycarbonat auf, wenn Sie maximale Haltbarkeit benötigen.

Denken Sie daran: Der beste Kunststoff ist derjenige, der IHREN spezifischen Bedürfnissen entspricht, zu einem Preis, der sinnvoll ist.

Da Sie nun wissen Welche Kunststoffe können für das Tiefziehen verwendet werden?ist es an der Zeit, mit der Gestaltung zu beginnen.

Was werden Sie zuerst machen?