La posición de transferencia es uno de los aspectos más cruciales, aunque a menudo pasado por alto, del proceso de moldeo por inyección. Como profesional fabricante de moldeo por inyección de plástico...quiero levantar el velo sobre esta técnica clave y explicar con precisión en qué consiste la posición de transferencia y por qué es tan importante.

¿Qué es la posición de transferencia en el moldeo por inyección?

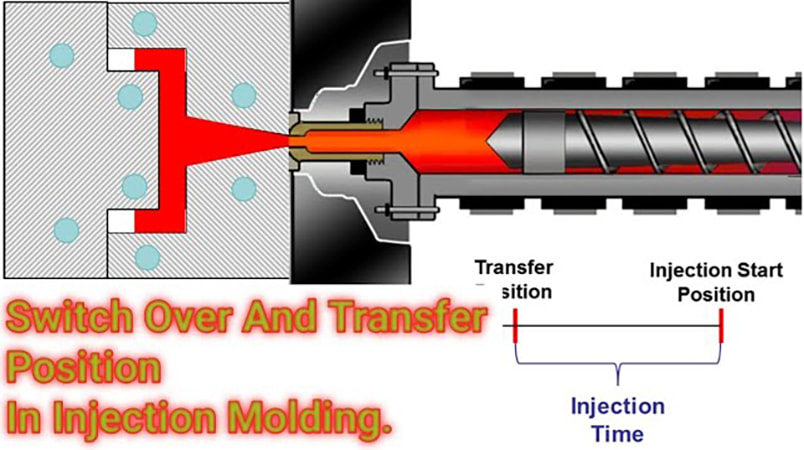

En esencia, el posición de transferencia en el moldeo por inyección se refiere al momento exacto en que la máquina de moldeo por inyección pasa de la fase de llenado a la de envasado. Esta transición se produce cuando las cavidades del molde están llenas entre 95% y 99%, lo que permite que el espacio restante se empaquete a menor presión.

Conseguir la posición de transferencia correcta es vital para producir piezas de alta calidad y dimensiones uniformes lote tras lote. Si se equivoca, acabará teniendo defectos como marcas de hundimiento, huecos y alabeos. Profundicemos en los detalles...

Por qué es importante la posición de transferencia

A modo de repaso rápido, el moldeo por inyección implica estas fases clave:

- Sujeción - El molde se cierra y aplica fuerza de sujeción

- Relleno - El plástico fundido rellena las cavidades del molde

- Empaquetado - Empaquetado a presión adicional de la pieza

- Enfriamiento - El molde absorbe calor para que la pieza pueda solidificarse

En posición de transferencia marca el paso del llenado al envasado. He aquí por qué es tan importante:

Durante el llenado, el plástico fluye hacia el interior del molde a gran velocidad. Esta alta velocidad de inyección mantiene el material térmicamente homogéneo y evita la congelación prematura.

Sin embargo, las altas velocidades también fomentan la orientación molecular dentro del flujo de polímero, especialmente a lo largo de los bordes de la trayectoria de flujo. Esta orientación puede provocar líneas de flujo visibles, contracción localizada y propiedades desiguales en la pieza final.

El objetivo del empaquetado es suprimir esta orientación aplicando una presión de retención prolongada al final del llenado. Esta presión adicional al final "empaqueta" la pieza y disuade a las moléculas de volver a las configuraciones desiguales.

En resumen: la posición de transferencia controla exactamente cuándo la velocidad cede el paso a la presión, equilibrando el llenado completo del molde con la supresión de los efectos de orientación molecular.

Si se estropea la transferencia, se obtiene lo peor de ambos mundos: una orientación parcial y un llenado incompleto del molde. Si lo haces bien, obtendrás piezas homogéneas que encajan a la perfección. CAD dimensiones y evitar costosos problemas de calidad.

Cómo se detecta la posición de transferencia

Las máquinas de moldeo por inyección más antiguas utilizan posición del tornillo como indicador de la posición de transferencia. Ajustando una distancia de desplazamiento del husillo que corresponda al llenado del molde 95-99%, la máquina cambia de control de velocidad a control de presión una vez alcanzada esta posición.

Sin embargo, la posición del tornillo muestra lo que ocurre en el cilindro, no en el interior del molde. Las máquinas más modernas pueden controlar directamente el llenado de la cavidad mediante transductores de presión de cavidad:

- Transductores de presión montados en el interior del molde

- Detectar aumentos bruscos de presión al finalizar el llenado

- Posición de transferencia de la señal con precisión cuando sea necesario

La supervisión directa de la cavidad proporciona un control del proceso y una consistencia de las piezas mucho más estrictos. También permite verdadero control de bucle cerrado devolviendo los datos de presión al controlador de la máquina en cada ciclo.

Otras opciones intermedias son la conmutación basada en umbrales de presión de inyección o el tiempo de llenado fijo. Pero la presión de cavidad es el estándar de oro para el procesamiento de precisión.

Marcación en posición de transferencia

Determinar la posición óptima de transferencia requiere pruebas, ajustes y análisis. Este es mi proceso de 3 pasos para conseguirlo con precisión:

Paso #1: Línea de base con ajustes de producción

Empiece por recopilar datos de referencia utilizando los parámetros de producción existentes:

- Perfil de inyección (velocidades, transiciones)

- Método de posición de transferencia

- Transferencia presión/distancia/tiempo

- Mantener presión y tiempo

Una vez establecidas las bases, ponga a prueba el molde produciendo piezas de muestra. Mida las dimensiones clave e inspeccione en busca de defectos.

Paso #2: Optimizar el tiempo de transferencia

Ahora toca retocar.

Si existen grandes variaciones en dimensiones críticas como el grosor de la pared, ajuste el tiempo de transferencia y los ajustes de presión a lo largo de varios ciclos:

- ¿La transferencia más temprana o más tardía mejora la coherencia?

- ¿Qué niveles de presión eliminan los defectos visibles?

Sea metódico y registre todos los cambios de ajustes y datos de medición. A lo largo de varias iteraciones, perfeccione las combinaciones de tiempo y presión que maximicen la uniformidad de la pieza.

Paso #3: Confirmar ajustes optimizados

Valide su nueva configuración optimizada produciendo un lote significativo de piezas:

- Inspeccionar las dimensiones de toda la muestra

- Comprobación de defectos visibles en cada pieza

- Garantizar que el rendimiento mecánico se ajusta a los requisitos

Si las pruebas confirman la mejora de la coherencia y la calidad, introduzca los ajustes revisados en la producción general. Pero si sigue habiendo problemas, hay que volver a los ajustes.

Para terminar

Conseguir la posición de transferencia perfecta puede requerir cierto trabajo inicial. Sin embargo, dedicar tiempo a optimizar esta transición vital se amortiza multiplicando por diez la calidad, la consistencia y la capacidad de las piezas a lo largo de la vida útil de la producción.

Tanto si utiliza la posición del tornillo, transductores de cavidad, presión o control temporizado, centrarse en perfeccionar la transferencia mejorará drásticamente su proceso de moldeo por inyección. ¿Cuál es el resultado? Piezas de altísima calidad y prácticamente cero rechazos.

¿Qué te parece, amigo? ¿Estás listo para transformar tu técnica de transferencia? Envíame tus consejos o preguntas sobre transferencias en los comentarios. Siempre estoy dispuesto a nerd sobre moldeo por inyección.