El moldeo por inyección de plástico es un proceso de fabricación complejo con muchas variables. Para producir piezas de alta calidad, se necesita un molde preciso capaz de producir piezas uniformes una y otra vez. Aquí es donde entra en juego el análisis de flujo.

El análisis del flujo del molde simula cómo fluye el plástico fundido en el molde durante el proceso de inyección. Este análisis predictivo descubre posibles defectos y oportunidades de optimización.antes de cortar cualquier acero.

Como resultado, puede perfeccionar el diseño del molde, elegir la resina ideal, optimizar el sistema de canales y equilibrar los índices de llenado de las cavidades. De este modo, se consiguen tiempos de ciclo más rápidos, menores tasas de desechos y una rampa suave hacia la producción a gran escala. Como profesional fabricante de moldeo por inyección de plásticoEn esta entrada hablaré de todo lo relacionado con el análisis de flujo para el moldeo por inyección de plásticos.

¿Cómo funciona el análisis del flujo de moldes?

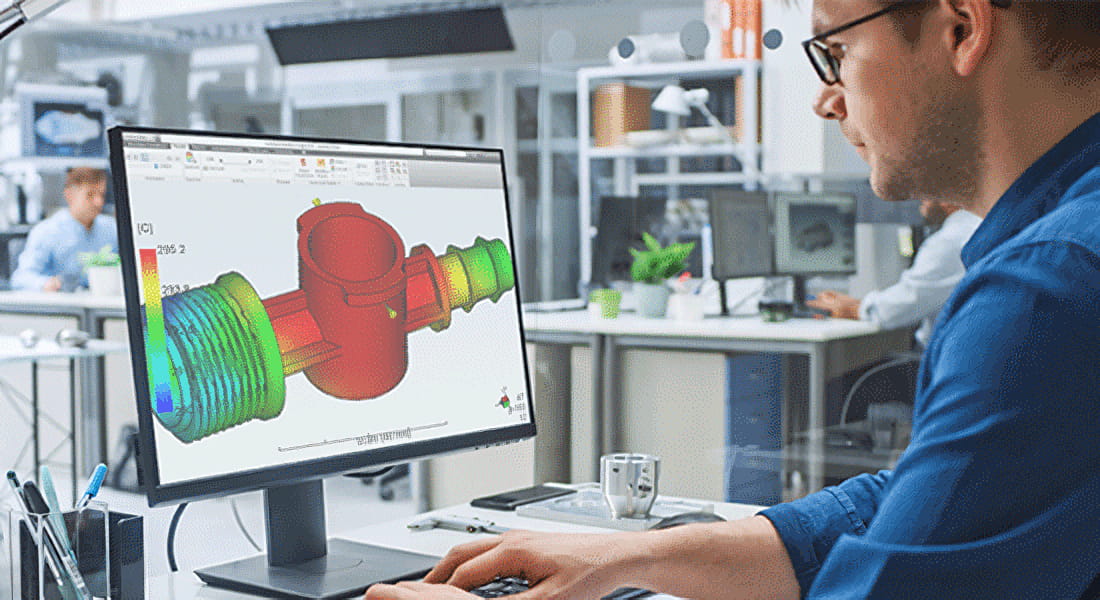

El software de análisis de flujo de moldes importa sus CAD y reproduce digitalmente el proceso de moldeo por inyección. Los solvers especializados de AEF simulan el flujo de resina en el molde de enfriamiento, asignando variables como la presión, la temperatura, la velocidad de cizallamiento, la orientación de las fibras, etc., en el espacio y el tiempo.

El software genera visualizaciones codificadas por colores que destacan posibles problemas, como líneas de soldadura, trampas de aire, vacilaciones y tiros cortos. Al identificar los problemas con antelación, los ingenieros pueden ajustar el diseño, la selección de materiales, los parámetros del proceso y las herramientas antes de mecanizar la chapa.

He aquí una visión general de las ventajas de la simulación:

Optimizar el diseño de piezas

Las simulaciones FEED predicen con precisión defectos comunes como alabeos, marcas de hundimiento y defectos superficiales. Si modifica las geometrías problemáticas desde el principio, podrá optimizar el diseño para obtener un buen rendimiento del moldeado.

El análisis también comprueba las variaciones del grosor de las paredes, detecta ángulos de desmoldeo demasiado agresivos y valida detalles de las plaquitas como orificios roscados, texto y relieves. Esto reduce el desgaste de las herramientas y las operaciones posteriores al moldeo.

Seleccione el mejor material

Con una base de datos de más de 6.000 materiales, el análisis ayuda a seleccionar la resina y el grado óptimos en función de los requisitos de rendimiento y moldeabilidad. Las compensaciones entre facilidad de flujo, contracción y propiedades mecánicas quedan claras.

También podrá ver la orientación de la fibra de vidrio en polímeros reforzados. La orientación influye directamente en la resistencia y puede ajustarse con líderes de flujo y ajustes geométricos.

Relleno equilibrado entre cavidades

La simulación de llenado muestra la ubicación precisa del frente de flujo en incrementos de tiempo establecidos, identificando cuándo se llena cada cavidad. Los resultados revelan vacilaciones, líneas de soldadura y trampas de aire para su eliminación.

El equilibrado de los sistemas de canal y de la disposición de los controles garantiza el llenado simultáneo. Esto evita el sobreembalaje y minimiza los requisitos de fuerza de sujeción.

Optimizar los canales de refrigeración

El análisis proporciona gráficos de temperatura a lo largo del ciclo de moldeo, cuantificando la acumulación de calor superficial e interno. A continuación, los ingenieros optimizan la colocación de la línea de refrigeración y el material para evitar puntos calientes y limitar los tiempos de ciclo.

Validar la configuración del proceso

Por último, el análisis marca el tiempo de llenado, la presión de inyección, la temperatura de fusión y los perfiles de empaquetado óptimos. Las funciones automatizadas de diseño de experimentos (DOE) agilizan la optimización.

Las 6 principales ventajas de la simulación del flujo de moldes

Más allá de una visión general, aquí hay seis beneficios tangibles de hacer del análisis de flujo de molde una parte estándar de su proceso de moldeo por inyección:

1. Cortar las iteraciones de fabricación

Los prototipos físicos conllevan un coste y un plazo de entrega considerables. Al simular digitalmente el proceso de moldeo, se evitan rondas de ajustes de herramientas por ensayo y error.

Esto reduce el tiempo total de desarrollo en semanas o meses. El análisis de flujo minimiza los ciclos de fabricación para obtener herramientas robustas y de alto rendimiento a la primera.

2. Reducir el tiempo de comercialización

Comercializar los productos con mayor rapidez supone una clara ventaja competitiva. Acelerar los calendarios de lanzamiento depende de un proceso eficaz de desarrollo de piezas de plástico.

El análisis del flujo de moldeo reduce el ciclo de diseño, fabricación y prueba para ofrecer herramientas fiables con mayor rapidez. La eliminación de las conjeturas evita un ciclo prolongado de fabricación, moldeado, prueba de piezas, identificación de problemas y repetición. Este efecto cascada le permite reducir drásticamente el tiempo de comercialización.

3. Costes de producción más bajos

La chatarra y el retrabajo acaban con los márgenes de beneficio. Ajustar las herramientas y los procesos para reducir los defectos supone un importante ahorro de costes por pieza, que se multiplica con el volumen de producción.

El análisis de flujo evita muchos defectos comunes y costosos del moldeo por inyección, como disparos cortos, rebabas, marcas de hundimiento y alabeo. Esto se traduce en una mayor capacidad de proceso y menores costes de fabricación.

4. Garantizar altos rendimientos

Un molde de inyección que no se llena sistemáticamente causa grandes quebraderos de cabeza. Si solo se llena una parte de las cavidades en cada ciclo, se desperdicia material, energía y tiempo purgando las piezas defectuosas.

El análisis previo equilibra los índices de llenado en toda la herramienta, garantizando cavidades llenas y maximizando el rendimiento de la producción.

5. Obtener información sobre el diseño

La simulación digital proporciona una visibilidad única del proceso de moldeo a la que es imposible acceder únicamente a través de la experimentación. La observación de los frentes de flujo que llenan las cavidades, el seguimiento de los cambios de temperatura del material y la visualización de la orientación de las fibras ofrecen información valiosa para el diseño.

Los ingenieros utilizan estos conocimientos mejorados para optimizar el dibujo, la compuerta, los diseños y el rendimiento de los materiales.

6. Evaluar las ventajas y desventajas del diseño

Todas las decisiones de diseño implican compromisos. Cambiar la resina, ajustar el grosor de la pared o modificar la geometría tiene múltiples repercusiones en el rendimiento.

La simulación proporciona los datos para evaluar las compensaciones asociadas al modificar el diseño del molde, las condiciones de procesamiento o la selección de materiales.

¿Cuándo se debe realizar un análisis del flujo de moho?

Aunque es posible moldear piezas por inyección sin un análisis previo, se recomienda integrar la simulación en las primeras fases del proceso de desarrollo:

- Moldes multicavidad

- Geometrías complejas

- Especificaciones de tolerancia estrictas

- Nuevo uso de la resina

Básicamente, se trata de simular cualquier proyecto con costes elevados o incertidumbre. Identificar posibles defectos con antelación mediante el análisis del flujo de moldes mitiga el riesgo y ahorra mucho tiempo y dinero.

Para llevar

El análisis del flujo del molde proporciona una visibilidad única del proceso de moldeo por inyección. La simulación avanzada predice con precisión cómo fluirá la resina en moldes complejos, lo que permite detectar defectos en una fase temprana y ofrecer oportunidades de optimización.

De este modo, se reducen los desechos, disminuyen los requisitos de sujeción, se equilibra el llenado, se diseña una herramienta robusta y, en última instancia, se acelera la comercialización. En lugar de cortar acero y esperar lo mejor, la simulación proporciona los datos para diseñar la calidad.

Al integrar el análisis por adelantado y validar digitalmente la fabricabilidad de las piezas, se agiliza el desarrollo, se reducen los costes y se acelera el lanzamiento de productos robustos moldeados por inyección.