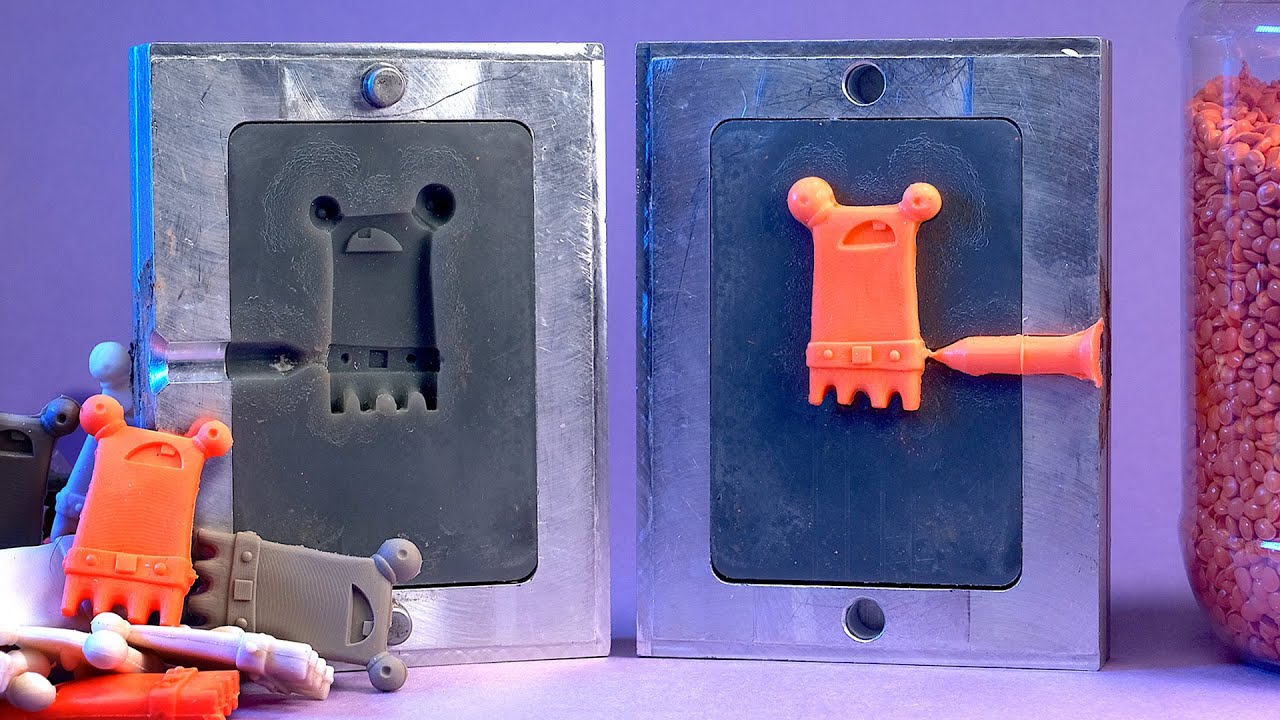

El moldeo por inyección es un proceso de fabricación habitual para producir piezas de plástico a gran escala. Pero el elevado coste de los moldes metálicos tradicionales lo hace poco práctico para la creación de prototipos y la producción de bajo volumen.

Afortunadamente, los avances en impresión 3D nos permiten imprimir moldes de inyección de plástico que pueden producir piezas precisas a una fracción del coste. En esta guía, como profesional fabricante de moldeo por inyección de plásticocompartiré cómo diseñar, imprimir en 3D y utilizar un molde de inyección de plástico para crear prototipos de calidad profesional y producción de tiradas cortas.

¿Por qué utilizar un molde de inyección impreso en 3D?

Tradicionalmente, los moldes de inyección CNC de acero para herramientas o aluminio. Este largo proceso suele costar más de $5.000 por molde. Además, cualquier cambio de diseño implica volver a empezar desde cero.

En cambio, la impresión 3D de un molde de inyección ofrece una vía más rápida y asequible para probar diseños de piezas y flujos de trabajo de producción. He aquí por qué tiene sentido en muchos casos:

- Coste drásticamente inferior. Las impresoras SLA de sobremesa y los moldes de resina de alta temperatura cuestan aproximadamente 1/10 del precio de un molde mecanizado.

- Repeticiones rápidas. La impresión 3D permite probar ajustes y cambios de diseño en uno o dos días en lugar de semanas.

- Mayor complejidad. Las formas orgánicas, los canales de refrigeración personalizados y otras características intrincadas no suponen ningún problema.

- Bajo coste inicial. Entre en producción por menos de $5k con una configuración de escritorio.

En resumen, los moldes impresos en 3D abren oportunidades de fabricación de bajo volumen que tradicionalmente no eran factibles. Sigue leyendo para conocer el proceso completo de principio a fin.

Cómo imprimir en 3D un molde de inyección de plástico

El primer paso es el modelado CAD de su molde de inyección utilizando software de diseño 3D. El diseño de su molde dependerá en gran medida de factores como:

- Geometría de las piezas

- Tolerancias requeridas

- Número de cavidades

- Material utilizado

Aunque los principios básicos de diseño de los moldes mecanizados también se aplican a las herramientas impresas en 3D, la fabricación aditiva ofrece redes de canales de refrigeración más complejas y geometrías personalizadas.

He aquí algunas buenas prácticas a seguir:

Eliminar salientes

Dado que las impresoras 3D construyen objetos capa por capa, evite la geometría que requiera voladizos sin soporte durante la construcción del molde. Los salientes que superen los 45 grados aproximadamente requerirán soportes extraíbles dentro de la cavidad del molde.

Incluir ángulos de giro

Al igual que en los moldes tradicionales, incluya un ligero ángulo de desmoldeo de 1-2 grados a lo largo de las paredes para que las piezas salgan limpiamente del molde.

Diseño Alineación de enclavamiento

Añada elementos geométricos como pasadores, chavetas de alineación y marcos para alinear con precisión las mitades del molde. De este modo se evitan las rebabas y se garantiza una línea de cierre del molde precisa.

Ventilación estratégica

Considere la posibilidad de añadir respiraderos poco profundos desde los bordes de la cavidad para facilitar la salida del aire durante la inyección, minimizando la presión interna en el molde.

Selección de materiales para moldes impresos en 3D

Una vez completado el diseño, es fundamental seleccionar un proceso y un material de impresión en 3D que proporcione un molde duradero y piezas moldeadas por inyección de calidad.

Para el moldeo de tiradas cortas con detalles precisos, la impresión 3D SLA con una resina de alta temperatura suele funcionar mejor. Las impresoras DLP y de chorro de material también son alternativas adecuadas en muchos casos.

Resinas de alta temperatura

Resinas especializadas de alta temperatura como Resina transparente Formlabsque soportan temperaturas de desviación térmica de hasta 289°C, son excelentes materiales para moldes. Producen detalles finos de 0,05 mm adecuados para productos diminutos.

Tras la impresión, los moldes deben ser recocidos para aumentar su resistencia al calor durante el proceso de inyección. El recocido implica un aumento controlado y gradual de la temperatura para aliviar las tensiones internas de la impresión sin distorsionar las delicadas geometrías de impresión.

Las resinas de alta temperatura permiten moldear materiales como ABS, PP, nailon y otros a temperaturas de fusión de hasta 450°C. Solo hay que mantener bajas las presiones de inyección, en torno a 25 MPa como máximo.

Compuestos duraderos

Para un mejor acabado superficial o una mayor longevidad del molde, considere las resinas compuestas con rellenos de cerámica, vidrio o fibra de carbono.

Materiales como Siraya Tech Blu ofrecen el relleno de partículas cerámicas 40% para un detalle impresionante y una resistencia al calor superior a 230°C. Los compuestos chapados en metal también son una opción, aunque la calidad de acabado del chapado suele ser inferior a la de la impresión.

Buenas prácticas para el moldeo por inyección

Una vez diseñado el molde impreso y seleccionado el material, estará listo para empezar a moldear por inyección las piezas de prueba. He aquí algunos consejos:

Utilizar Agente de Liberación

La aplicación de spray desmoldeante ayuda a que las piezas se separen limpiamente sin pegarse ni rasgarse en moldes flexibles. Asegúrese de evitar cualquier acumulación de agente desmoldante dentro de la cavidad del molde.

Precalentar el molde

Si es posible, el precalentamiento del molde acelera el proceso de moldeo por inyección al reducir la viscosidad del material en el momento de la inyección. Simplemente no exceda aproximadamente 80% del HDT nominal de la resina.

Baja presión de llenado

Las máquinas de moldeo por inyección de sobremesa generan mucha menos fuerza de cierre que las prensas industriales. Mantenga la presión de llenado por debajo de aproximadamente 1500 psi para evitar el parpadeo o la distorsión del molde. Considere la posibilidad de modificar las máquinas con boquillas más pequeñas para restringir el flujo.

Permitir el enfriamiento completo

Antes de desmoldar, asegúrese de que las piezas se han enfriado adecuadamente para conservar la integridad de la forma. Los moldes impresos con SLA tienen menor conductividad que los metálicos, por lo que los tiempos de enfriamiento son más largos. Si es posible, acelere el enfriamiento utilizando líneas de agua fría integradas en los moldes impresos.

El uso de estas prácticas recomendadas junto con impresiones de calidad y moldes correctamente diseñados le permitirá fabricar piezas de plástico precisas desde la comodidad de su escritorio.

Aunque los volúmenes industriales siguen dependiendo de los moldes metálicos convencionales, la fabricación aditiva permite a los ingenieros probar y perfeccionar piezas de forma económica como prototipos antes de alcanzar esa escala. La adopción del moldeo por inyección de sobremesa abre nuevas puertas a la fabricación digital.