La presión de mantenimiento es un aspecto crítico, aunque a menudo incomprendido, del proceso de moldeo por inyección. Como profesional fabricante de moldeo por inyección de plásticoPor eso, estoy aquí para desmitificar este parámetro crucial y explicar exactamente cómo afecta la presión de retención a sus piezas moldeadas.

Empecemos por el principio: ¿qué es mantener la presión?

Definición de la presión de mantenimiento

Resumiendo, presión de mantenimiento es la presión que se mantiene sobre el plástico fundido después de que se llene la cavidad del molde durante el moldeo por inyección. Suele situarse en torno al 70-80% de la presión máxima de inyección.

El objetivo de mantener la presión es doble:

- Compensar la contracción del material a medida que la pieza se enfría y solidifica.

- Empaquete el molde y proporcione la fuerza adecuada para que se llene el último 5-10% de la cavidad.

El plástico fundido se contrae al enfriarse. Si no se mantiene la presión, este encogimiento absorbería el material sobrante de los canales y las compuertas y lo devolvería al cilindro, con lo que se obtendrían piezas cortas.

Al mantener la presión sobre el tornillo, se introduce material adicional en el molde para compensar esta contracción. ¿El resultado? Piezas totalmente llenas.

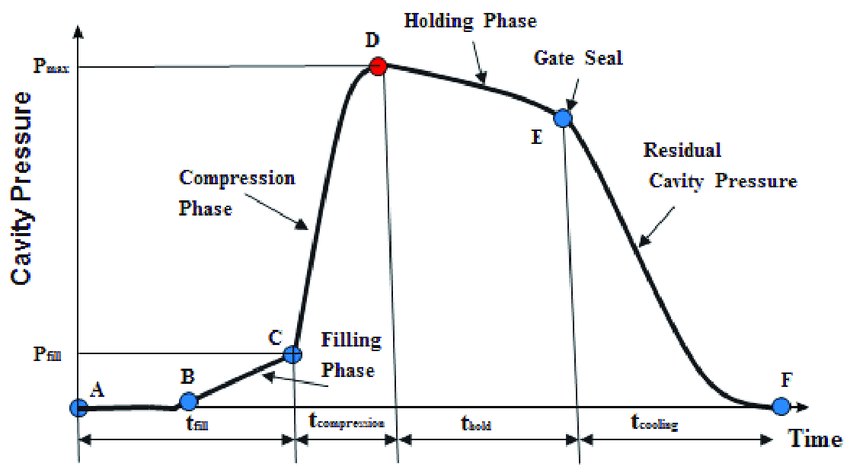

No sé a usted, pero a mí me parece que hace falta ver algo. Esto es lo que ocurre durante las fases del moldeo por inyección:

- Fase 1 - Llenado: La presión de inyección llena ~95% de la cavidad del molde

- Fase 2 - Empaquetado: Mantener la presión empaqueta la última parte de la cavidad.

- Fase 3 - Enfriamiento: La presión disminuye a medida que la pieza se solidifica

Los valores reales de presión durante la sujeción dependen del material. Por ejemplo:

- Presión de retención de poliamida (PA) - 50% de presión de inyección

- Polioximetileno (POM) presión de mantenimiento - 80% de presión de inyección

- Presión de retención de polipropileno (PP) / polietileno (PE) - 30-50% de presión de inyección

Pero sea cual sea la resina, la presión de mantenimiento siempre se sitúa por debajo de la presión de inyección para evitar el flash y otros defectos.

Ahora que ya conoces los fundamentos, vamos a analizar por qué es importante ajustar la presión de retención.

Por qué es importante mantener la presión

En una palabra: calidad.

Una presión de sujeción adecuada elimina los defectos de las piezas, como los tiros cortos, la contracción y los huecos internos. Eche un vistazo:

Mientras tanto, una presión de retención insuficiente conduce a:

- Marcas de hundimiento

- Alabeo

- Líneas de soldadura

- Incoherencia dimensional

Y una presión de retención excesiva causa problemas como:

- Flash

- Tensión residual

- Sonrojo de puerta

No es bueno.

Si ajusta la presión de retención al nivel óptimo, podrá evitar todos estos defectos y producir piezas uniformes y de alta calidad lote tras lote.

Le mostraré lo que quiero decir.

Ajuste de la presión de mantenimiento para obtener piezas de calidad

Ajustar la presión de mantenimiento es más un arte que una ciencia. Pero he aquí un proceso fiable para encontrar el punto óptimo:

Primer paso: Comience con una presión de mantenimiento de línea de base alrededor de 65-75% de la presión máxima de inyección.

Segundo paso: Aumentar la presión de retención de forma incremental con cada disparo. Inspeccione las piezas en busca de defectos visuales entre disparos.

Tercer paso: Deje de aumentar la presión de mantenimiento cuando la puerta muestre signos iniciales de rubor o destello.

Paso 4: Reduzca la presión de mantenimiento ~5% desde el punto de rubor/flash. Esta es la presión de mantenimiento óptima.

Lo ideal es obtener un proceso que llene el molde por completo sin enmascarar la puerta ni introducir tensiones residuales.

Por supuesto, no cambie la presión de mantenimiento a ciegas. Preste atención a sus efectos sobre la calidad de la pieza en cada incremento:

- Con una presión demasiado baja, espera tiros cortos y hundimientos

- Cerca de la presión óptima, las piezas deben llenarse completamente sin defectos

- Por encima de la presión óptima, aparecen el rubor y el destello de la puerta

Ajuste su proceso en consecuencia.

Y con esto concluye este curso intensivo sobre el mantenimiento de la presión. Hágame saber si usted tiene cualquier otro tema de moldeo por inyección que desea que cubra. ¡Vivo para esto!