Fundición a presión frente a moldeo por inyección: dos procesos de fabricación con ventajas y desventajas distintas. Entonces, ¿cuál elegir?

Como profesional fabricante de moldeo por inyecciónEn este artículo, compararé la fundición a presión y el moldeo por inyección en factores clave como la precisión, el coste, los materiales y mucho más. Al final, sabrá exactamente qué proceso se adapta mejor a sus necesidades de fabricación.

¿Qué es la fundición a presión?

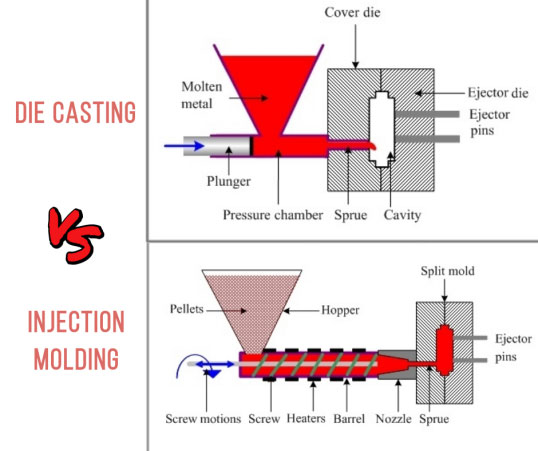

Fundición a presión es un proceso de fundición en el que el metal fundido se inyecta a alta presión en la cavidad de un molde. El molde, denominado matriz, da al metal la forma geométrica deseada.

Los metales de fundición a presión más comunes son:

- Zinc

- Aluminio

- Magnesio

- Cobre

Una vez que el metal fundido se solidifica en la matriz, la pieza se expulsa y el ciclo se repite.

La fundición a presión crea piezas metálicas duraderas y resistentes al calor con una excelente consistencia dimensional en grandes volúmenes de producción. Es ideal para componentes pequeños y medianos con detalles intrincados o paredes finas.

Entre las piezas de fundición a presión más comunes se incluyen componentes de automoción, engranajes, asas y carcasas.

Proceso de fundición a presión

La secuencia de fundición a presión consta de los siguientes pasos clave:

- Pinza - Las mitades del troquel se alinean y se bloquean en su posición.

- Inyectar - El metal fundido se inyecta a alta presión en la cavidad de la matriz.

- Genial - El metal se solidifica dentro de la matriz. Los conductos de refrigeración de la matriz aceleran el enfriamiento.

- Expulsar - Una vez solidificada, la matriz se abre y la pieza es expulsada.

A continuación, este ciclo se repite a un alto ritmo de producción. La fundición a alta presión puede producir más de 15 ciclos por minuto.

Ventajas de la fundición a presión

- Excelente consistencia dimensional en grandes volúmenes de producción

- Son posibles los detalles intrincados y las paredes finas

- Producción más rápida que con otros métodos

- Proceso muy repetible que da como resultado piezas casi idénticas

- Resistente al calor y a la corrosión

¿Qué es el moldeo por inyección?

El moldeo por inyección produce piezas de plástico inyectando material plástico fundido en la cavidad de un molde, donde se enfría y endurece hasta obtener la forma final de la pieza.

Polímeros termoplásticos como el nailon o el polietileno, poliestireno y muchos más pueden moldearse por inyección. Los gránulos de plástico en bruto se funden y se inyectan a presión en el molde, donde se solidifican al enfriarse.

Las piezas se expulsan del molde abierto una vez que están suficientemente frías y rígidas. Los componentes con geometrías complejas y paredes finas se producen fácilmente en grandes volúmenes, manteniendo una excelente consistencia dimensional pieza a pieza.

Entre las piezas moldeadas por inyección más comunes se incluyen cajas y componentes electrónicos, tapones de botellas, embellecedores de automóviles y componentes médicos.

Proceso de moldeo por inyección

El proceso básico de moldeo por inyección puede dividirse en las siguientes fases:

- Pinza - Las dos mitades del molde quedan firmemente bloqueadas por la unidad de cierre.

- Inyectar - El plástico fundido se inyecta en la cavidad a través del bebedero a alta presión.

- Pack & Hold - Se mantiene una presión adicional para minimizar la contracción a medida que se enfría el material.

- Genial - Los conductos de refrigeración de la herramienta reducen la temperatura para la expulsión de piezas rígidas

- Expulsar - El molde se separa y la robótica expulsa la pieza enfriada

El molde se cierra y el ciclo automatizado se repite para alcanzar los volúmenes de producción requeridos.

Fundición inyectada frente a moldeo por inyección: Diferencias clave

Ahora que conoce los fundamentos de cada proceso de forma independiente, comparemos directamente la fundición a presión con el moldeo por inyección en algunos factores clave:

1. Tolerancias alcanzables

- Fundición a presión - Muy buena; Tolerancia de ±0,05 mm posible según el material y el grosor de la pared

- Moldeo por inyección - Excelente; ±0,005 mm o más ajustado posible. Control de tolerancia superior al de la fundición a presión

El moldeo por inyección puede mantener tolerancias más estrictas, lo que lo hace adecuado para componentes diminutos y de tamaño micro. Las piezas moldeadas a presión se mantienen dentro de la tolerancia suficiente para la mayoría de las aplicaciones.

2. Complejidad de las piezas

- Fundición a presión - Complejidad media; limitada por el flujo de materiales

Socavones y entresijos restringidos por vías de flujo - Moldeo por inyección - Alta complejidad alcanzable

La ausencia de límites de flujo de material permite mayores libertades geométricas

Sin restricciones de flujo de metal líquido, el moldeo por inyección puede crear las geometrías de componentes más complejas y detalladas. Las piezas de fundición a presión tienen dificultades con los rebajes profundos y los detalles debido a la congelación del material fuera de las vías de flujo.

3. Coste

- Fundición a presión - Bajo coste; utillaje fijo compensado con volúmenes de producción

- Moldeo por inyección - Menor coste; moldes y materia prima más baratos que compensan el utillaje inicial

Para grandes series de producción, las piezas moldeadas por inyección tienen el coste global por pieza más bajo en comparación con la fundición a presión. Pero se requiere una mayor inversión inicial para los moldes y la maquinaria de inyección frente a un utillaje de fundición a presión más sencillo.

4. Velocidad

- Fundición a presión - Tiempos de ciclo muy rápidos; tasas de producción rápidas

- Moldeo por inyección - Tiempos de ciclo rápidos; procesamiento automatizado

Ambos métodos son adecuados para la producción en serie gracias a los tiempos de ciclo cortos y automatizados. La fundición a presión avanza en velocidad y producción de piezas por hora. Pero el moldeo por inyección sigue siendo muy competitivo.

5. Materiales

- Fundición a presión - Casi todas las aleaciones de metales moldeables

Principalmente no ferrosos; zinc, aluminio, magnesio, etc. - Moldeo por inyección - Amplia gama de polímeros

Termoplásticos, incluidos polietileno, ABS y nailon

Mientras que el moldeo por inyección trabaja con un espectro más amplio de opciones de materias primas, la fundición a presión produce componentes metálicos más resistentes y adecuados para aplicaciones más exigentes.

6. Acabado

- Fundición a presión - Muy buena en bruto; tratamiento térmico posible

- Moldeo por inyección - Excelente as-molded; gama de opciones decorativas

Las piezas de fundición inyectada salen del molde con un acabado superficial de mayor calidad. Pero las opciones decorativas de las piezas moldeadas por inyección son prácticamente infinitas gracias a la amplia compatibilidad de los polímeros.

7. 7. Impacto medioambiental

- Fundición a presión - Mayor consumo de energía; desperdicio de material

- Moldeo por inyección - Menos energía; chatarra reciclable

La refundición de metales, que consume mucha energía, y el mayor desperdicio de material hacen que la fundición a presión reciba una calificación medioambiental inferior. El potencial de aligeramiento con plástico y el reciclado de canales de inyección ayudan a minimizar su impacto ecológico.

Las mejores aplicaciones para cada proceso

Aplicaciones de fundición a presión favorecen los componentes metálicos de tamaño pequeño a mediano con una complejidad geométrica decente, especialmente las piezas que requieren solidez, resistencia al calor y consistencia dimensional a lo largo de miles de ciclos.

Aplicaciones de moldeo por inyección se adaptan a piezas de plástico de precisión muy complejas que requieren grandes volúmenes, como carcasas de plástico, contenedores, componentes médicos, etc.

En general, la fundición a presión funciona mejor para piezas metálicas, mientras que el moldeo por inyección se adapta a los componentes de plástico. Pero para piezas complejas en miniatura, el moldeo por inyección es la única opción, independientemente del material.

Elegir bien la fabricación

Decidir entre la fundición a presión y el moldeo por inyección para su aplicación requiere tener en cuenta factores como:

- Material necesario para la pieza final

- Volúmenes de producción

- Limitaciones de costes

- Tamaño de la pieza

- Nivel de acabado

- Complejidad geométrica

- Rendimiento mecánico

Si coteja el diseño de su producto y los requisitos de producción con las capacidades de proceso aquí descritas, se asegurará de seleccionar el método de fabricación ideal.

A menudo se producen compensaciones, como la fundición a presión, que proporciona piezas metálicas resistentes al calor más rápidamente que el mecanizado, pero carece de las geometrías complejas que permite el moldeo por inyección.

Comprender estas diferencias clave que se presentan entre la fundición a presión y el moldeo por inyección permite tomar decisiones informadas y óptimas a la hora de planificar su próximo proyecto.