El polipropileno, comúnmente conocido como PP, es un polímero termoplástico versátil que se utiliza en una amplia gama de aplicaciones moldeadas por inyección. Pero, ¿puede el polipropileno moldearse realmente por inyección? Como profesional moldeo por inyección de plástico fabricante, te ayudaré a averiguarlo.

¿Se puede moldear polipropileno por inyección?

En resumen: sí, el polipropileno puede moldearse por inyección. De hecho, el moldeo por inyección es uno de los procesos de fabricación más populares para piezas y productos de polipropileno.

El polipropileno tiene muchas propiedades que lo convierten en un material ideal para el moldeo por inyección, como su bajo coste, resistencia química, resistencia a la fatiga y bajo coeficiente de fricción. Las principales industrias que utilizan polipropileno moldeado por inyección son la automoción, la medicina, el envasado de alimentos y los bienes de consumo, entre otras.

Por qué el polipropileno se moldea comúnmente por inyección

Hay varias razones clave por las que el polipropileno se elige tan a menudo para el moldeo por inyección:

1. Relación coste-eficacia

Después del polietileno, el polipropileno es el segundo plástico más utilizado en el mundo. Este elevado volumen mantiene los costes más bajos en comparación con otros plásticos de ingeniería. El polipropileno moldeado por inyección puede producir piezas muy económicas a escala.

2. Propiedades mecánicas

Las propiedades mecánicas del polipropileno lo hacen adecuado para el proceso de moldeo por inyección a alta presión:

- Excelente resistencia a la fatiga y a la flexión

- Buena resistencia al impacto (para el copolímero)

- Alta resistencia a la tracción

El material fluye fácilmente en moldes de geometrías complejas y mantiene las características nítidas después de solidificarse.

3. Velocidad de producción

El polipropileno tiene una viscosidad de fusión baja en comparación con otros plásticos comunes. Esto le permite rellenar rápidamente detalles intrincados del molde, reduciendo los tiempos de ciclo. Ciclos más rápidos significan mayor producción de piezas y menores costes de producción.

4. Estabilidad dimensional

Aunque su índice de contracción es superior al de otros plásticos, el polipropileno se contrae de manera bastante uniforme en las direcciones de flujo y flujo transversal. Esta estabilidad dimensional produce piezas con una precisión y una capacidad de tolerancia fiables.

5. Propiedades de la superficie

El acabado superficial resbaladizo del polipropileno facilita el desmoldeo tras la inyección. Las piezas salen fácilmente de los moldes sin pegarse ni deformarse.

6. Resistencia química

El polipropileno presenta una gran resistencia química a diversos ácidos, bases y disolventes. Esto permite un amplio uso para recipientes moldeados por inyección y equipos de laboratorio expuestos a diversos productos químicos.

7. Reciclabilidad

El polipropileno está clasificado como plástico reciclable #5. Las piezas pueden reciclarse y reprocesarse muchas veces. Esta sostenibilidad ayuda al polipropileno a satisfacer diversos requisitos normativos.

Principales aplicaciones del polipropileno moldeado por inyección

El moldeo por inyección de polipropileno produce miles de millones de piezas de plástico al año. Las principales industrias que utilizan este proceso son:

Envasado de alimentos y bebidas

Los envases para productos lácteos, las botellas para condimentos, los envases para delicatessen y otras aplicaciones en contacto con alimentos aprovechan las propiedades de barrera contra la humedad y de resistencia química del polipropileno. Las tecnologías de barrera multicapa con polipropileno ayudan a mejorar la vida útil.

Sanidad y medicina

El polipropileno esterilizable se presta a piezas médicas moldeadas por inyección, como placas de Petri, pipetas, tubos de centrífuga y placas para ensayos de diagnóstico. El material esterilizable en autoclave soporta la esterilización repetida sin cambios significativos en sus propiedades.

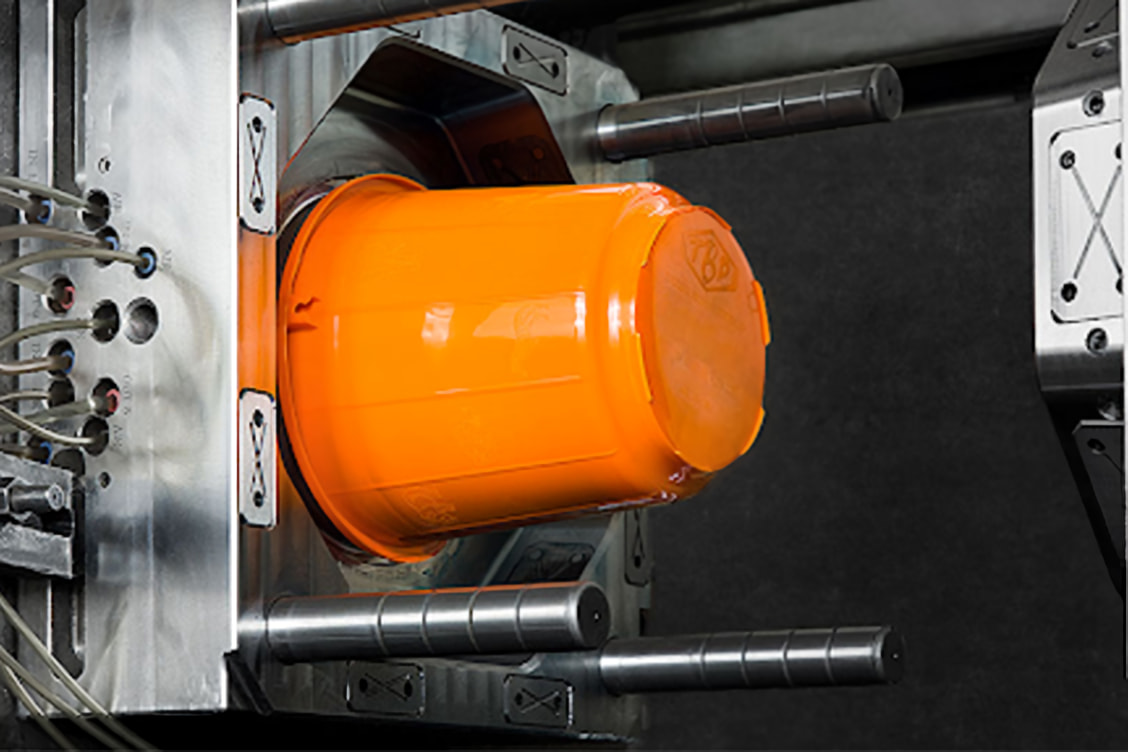

Bienes de consumo

El moldeo por inyección de polipropileno asequible crea todo tipo de bienes de consumo de plástico de bajo coste, como botellas, cubos de almacenamiento, cajas de pilas, carcasas de electrodomésticos, juguetes, artículos de jardinería y mucho más.

Artículos para el hogar

Los utensilios de cocina, los pequeños electrodomésticos, los recipientes de almacenamiento y otros artículos domésticos suelen contener componentes de polipropileno moldeado por inyección. Este material se caracteriza por su alta temperatura de uso, su resistencia a las manchas y su durabilidad en el lavavajillas.

Interiores de automóviles

Los componentes interiores de los automóviles casi siempre contienen algún nivel de polipropileno relleno de vidrio. Este material de gran rigidez se presta al moldeado de rejillas de altavoces, rejillas de ventilación, cubiertas de pilares, respaldos de asientos, piezas de consolas y tiradores interiores de puertas.

Estos ejemplos demuestran la versatilidad del moldeo por inyección de polipropileno en muchas industrias importantes.

Visión general del proceso de moldeo por inyección de polipropileno

Aunque el material diseñado y la geometría de la pieza influyen en el éxito, el procesamiento desempeña un papel igualmente crítico. Un control constante del proceso de moldeo ayuda a garantizar una producción sólida y repetible de los componentes de polipropileno.

He aquí un breve resumen de las principales fases del moldeo por inyección cuando se trabaja con polipropileno:

Fase de plastificación

- Los gránulos de plástico entran en el barril de inyección y avanzan

- La temperatura del barril 220-280°C funde los gránulos en un fluido homogéneo

- La mezcla por tornillo garantiza la temperatura y la consistencia adecuadas

Fase de inyección

- La masa fundida acumulada delante del tornillo alcanza el volumen requerido

- La presión de inyección hidráulica inyecta PP de baja viscosidad en el molde

- Rápidas velocidades de llenado para empaquetar fácilmente piezas con detalles intrincados

Fase de embalaje

- Paquetes de material añadidos contra las piezas en enfriamiento para evitar que se encojan

- La presión de empaquetado suele ser la mitad de la presión de inyección

Fase de enfriamiento

- Los canales de refrigeración regulan la temperatura del molde en torno a 40-60°C

- El polipropileno se solidifica en la forma moldeada final

- Un enfriamiento suficiente minimiza las tensiones residuales

Fase de expulsión

- El molde se abre y los pasadores expulsores extraen la pieza sólida

- La baja fricción de la superficie permite una fácil liberación

- Ciclos rápidos rellenados con la siguiente inyección poco después

El equilibrio de estas fases permite fabricar grandes volúmenes de componentes de polipropileno moldeado. Los ingenieros aprovechan años de conocimientos sobre procesamiento para impulsar la calidad, la eficiencia y el rendimiento de las piezas.

Reglas de diseño para el moldeo por inyección de polipropileno

Aunque el polipropileno se moldea fácilmente por inyección, seguir las mejores prácticas de diseño facilitará el procesamiento y maximizará el éxito:

Espesor de pared

- Pared nominal objetivo entre 1,5-3mm

- El grosor uniforme favorece un llenado y enfriamiento uniformes

- Las zonas más gruesas pueden requerir líderes de flujo o compuertas individuales

Radios y calados

- Añade radios internos generosos para minimizar los puntos de tensión

- Los ángulos de inclinación ≥ 1° facilitan la expulsión de las piezas

Costillas y refuerzos

- Las costillas ayudan a reforzar las paredes minimizando la masa

- La altura no debe superar 50% del grosor de la pared

- Las cartelas refuerzan las superficies portantes

Bisagras vivas

- Espesor objetivo en torno a 0,25-0,5 mm

- Alargar el paso del caudal para evitar la congelación prematura

Texturas y características

- Limitar la profundidad de las texturas para moldearlas

- Permitir un calado adecuado en los símbolos elevados

La adhesión a prácticas estandarizadas aumenta las tasas de éxito en la primera fabricación. Colabore desde el principio con moldeadores por inyección experimentados para ultimar los detalles técnicos.

Polipropileno frente a otros termoplásticos

El polipropileno pertenece a la familia más amplia de materiales termoplásticos de moldeo por inyección. Cómo se compara con otros plásticos populares?

Polipropileno frente a acrilonitrilo butadieno estireno (ABS)

ABS ofrece una fuerza de impacto y una resistencia al calor superiores, pero requiere presiones de moldeo más elevadas. El ABS sin relleno también cuesta más que el polipropileno. Considere el ABS para necesidades de resistencia exigentes a pesar de los mayores costes de herramientas y piezas.

Polipropileno frente a polietileno (PE)

Los grados de polietileno ofrecen una excelente resistencia química y baja fricción, pero carecen de rigidez frente al polipropileno. Además, el PE se contrae menos durante el moldeo. El polietileno es adecuado para aplicaciones que requieren flexibilidad e inercia química.

Polipropileno frente a policarbonato (PC)

El policarbonato ofrece unas prestaciones de impacto extremadamente altas, incomparables con las del polipropileno. Sus grados transparentes también poseen una alta transmisión de la luz. Pero el PC moldeado por inyección cuesta bastante más que el PP. Utilice policarbonato sólo cuando estas propiedades justifiquen el coste añadido.

Polipropileno frente a poliestireno (PS)

El PS de uso general ocupa un nicho de bajo coste similar al del polipropileno, pero tiene una resistencia al impacto mucho menor. Además, es necesario secarlo antes de procesarlo para evitar la deformación y los defectos superficiales. Elija polipropileno en lugar de PS para obtener mejores propiedades mecánicas.

Polipropileno frente a acrílico (PMMA)

El acrílico presenta una excelente claridad óptica y resistencia a los rayos UV, a diferencia del polipropileno estándar. Pero el moldeo por inyección de acrílico requiere condiciones muy controladas para evitar distorsiones y adherencias. Utilice PMMA cuando el rendimiento óptico sea primordial.

En resumen, los termoplásticos alternativos superan al polipropileno en determinados aspectos de sus propiedades, pero normalmente con un aumento sustancial de los costes. Determine exactamente las carencias del polipropileno para una aplicación y considere si otro material justifica el aumento de precio. El polipropileno representa un equilibrio óptimo entre coste, rendimiento y capacidad para miles de aplicaciones de moldeo por inyección.

Conclusión

Este artículo repasa por qué el polipropileno es un material tan ampliamente utilizado en el moldeo por inyección en docenas de industrias. Cubrimos las favorables propiedades económicas, de material y de procesamiento que permiten un amplio uso del moldeo por inyección de polipropileno. Se resumieron las principales aplicaciones en envasado de alimentos, productos médicos, bienes de consumo, automoción y otros mercados clave. También se proporcionaron directrices para el moldeo por inyección de piezas de polipropileno, destacando importantes consideraciones de diseño.

La comparación del polipropileno con otros termoplásticos reveló nichos de mercado en los que los materiales alternativos pueden justificar un aumento de los costes con respecto al polipropileno en función de los requisitos de la aplicación. Gracias a su uso generalizado y a la infraestructura de suministro mundial existente, cabe esperar que los componentes de polipropileno moldeados por inyección sigan liderando la industria manufacturera en el futuro.