¿Se puede moldear policarbonato por inyección?

Respuesta corta: Por supuesto. De hecho, el policarbonato (PC) es uno de los termoplásticos más populares para el moldeo por inyección. Y con razón. Este plástico de ingeniería combina una resistencia increíble con la claridad óptica. Por eso es perfecto para todo, desde gafas de seguridad hasta faros de coche.

Pero aquí está la cosa:

Aunque el policarbonato PUEDE moldearse por inyección, no es precisamente un paseo por el parque. Este material tiene algunas peculiaridades que pueden hacer o deshacer su proyecto.

Por eso he elaborado esta guía completa.

Hoy, como profesional Moldeo por inyección de PC fabricante, lo compartiré:

- Por qué el policarbonato es perfecto para el moldeo por inyección (y cuándo no lo es)

- Los parámetros exactos del proceso que necesita

- Problemas habituales y cómo evitarlos

- Aplicaciones reales que demuestran la valía del PC

- Consideraciones sobre costes que podrían sorprenderle

Entremos de lleno.

Por qué el policarbonato funciona tan bien para el moldeo por inyección

Este es el trato:

El policarbonato es un polímero termoplástico. Eso significa que puede fundirse, moldearse y enfriarse repetidamente sin perder sus propiedades.

Esto lo hace PERFECTO para el moldeo por inyección.

Pero eso es sólo arañar la superficie.

El policarbonato aporta algunas ventajas importantes:

Resistencia al impacto fuera de serie

Hablamos de 250 veces más resistente que el vidrio. Y 30 veces más resistente que el acrílico.

He visto piezas de policarbonato sobrevivir a caídas que harían añicos otros plásticos.

Transparencia cristalina

A diferencia de muchos plásticos resistentes, el policarbonato puede ser tan transparente como el cristal. Por eso es el material preferido para las gafas de seguridad y los protectores faciales.

Resistencia a la temperatura

El policarbonato se ríe a temperaturas extremas. Funciona bien desde -40°F hasta 280°F (-40°C hasta 138°C).

Estabilidad dimensional

Una vez moldeadas, las piezas de policarbonato mantienen su forma. Incluso bajo tensión. Incluso con el paso del tiempo.

El proceso de moldeo por inyección del policarbonato

Veamos ahora cómo funciona exactamente el moldeo por inyección de policarbonato.

(Spoiler: es más complejo de lo que imaginas).

Paso 1: Preparación del material

Lo primero es lo primero:

El policarbonato es higroscópico. Es una forma elegante de decir que absorbe la humedad como una esponja.

Y la humedad es el enemigo de un buen moldeo por inyección.

Así que antes de nada, hay que secar esos pellets de PC. Estamos hablando de un contenido de humedad inferior a 0,02%.

¿Omitir este paso? Acabará con piezas llenas de burbujas, rayas y puntos débiles.

Paso 2: Calentar y fundir

Aquí es donde las cosas se calientan.

El policarbonato necesita ALTAS temperaturas para fundirse correctamente. Estamos hablando de 270°C a 320°C (518°F a 608°F).

El material tiene una alta viscosidad cuando se funde. Piense en la miel frente al agua. Esta consistencia espesa requiere mucho calor y presión para que fluya.

Paso 3: Inyección

Una vez fundido, el policarbonato se introduce en el molde a alta presión.

Y cuando digo alta presión, lo digo en serio. A menudo estamos hablando de 80-120 MPa de presión de inyección.

La velocidad también importa. Hay que inyectar rápidamente para evitar que el material se enfríe y solidifique antes de llenar el molde.

Paso 4: Enfriamiento y expulsión

Tras la inyección, la pieza debe enfriarse. Pero aquí está la parte complicada:

El policarbonato tiene un alto índice de contracción. Aproximadamente 0,5-0,7% a medida que se enfría.

Los diseñadores de moldes inteligentes tienen esto en cuenta. Hacen moldes ligeramente sobredimensionados para que la pieza final quede perfecta.

Parámetros críticos del proceso que no puede ignorar

Permíteme ser sincero contigo:

Si se equivocan en estos parámetros, perderán tiempo, dinero y materiales.

Zonas de temperatura del barril:

- Zona de alimentación: 280-300°C

- Zona de compresión: 290-310°C

- Zona de medición: 300-320°C

Temperatura del molde:

80-120°C (176-248°F)

Mayor temperatura del molde = mejor acabado superficial y menor tensión. Pero también tiempos de ciclo más largos.

Velocidad de inyección:

Rápido. Realmente rápido. Estamos hablando de 50-150 mm/s.

¿Por qué tan rápido? ¿Recuerdas la alta viscosidad que mencioné? La velocidad ayuda a superarla.

Presión de retención:

50-80% de presión de inyección, mantenida durante 5-15 segundos.

Así se evitan las marcas de hundimiento y se garantiza un embalaje adecuado.

Problemas comunes (y cómo solucionarlos)

Incluso los moldeadores experimentados tienen problemas con el policarbonato. Éstos son los más importantes:

Problema 1: Marcas y rayas de separación

Estos feos defectos superficiales suelen significar una cosa: humedad.

La solución: Compruebe dos veces el proceso de secado. Utiliza una secadora deshumidificadora durante al menos 4 horas a 120 °C.

Problema 2: Burbujas y vacíos

Las burbujas internas debilitan las piezas y tienen un aspecto terrible en aplicaciones transparentes.

La solución: Reduzca ligeramente la velocidad de inyección y aumente la presión de mantenimiento. Compruebe también si hay humedad (otra vez).

Problema 3: Deformación

¿Partes que salen torcidas o dobladas? Eso suele ser un enfriamiento desigual.

La solución: Garantice una temperatura uniforme del molde. Considere la posibilidad de añadir canales de refrigeración si es necesario.

Problema 4: Disparos cortos

Cuando el molde no se llena completamente, tienes problemas.

La solución: Aumentar la presión de inyección, la velocidad o la temperatura de fusión. A veces las tres cosas.

Técnicas avanzadas para obtener mejores resultados

¿Quiere llevar su moldeado de policarbonato al siguiente nivel? Pruebe estas técnicas profesionales:

Rapid Heating & Cooling (RH&C) (Calefacción y refrigeración rápidas)

Esta técnica calienta el molde justo antes de la inyección y luego lo enfría rápidamente.

¿Resultado? Superficies con acabado de espejo sin líneas de soldadura.

Moldeo por inyección asistida por agua

Perfecto para piezas grandes y huecas. El agua a alta presión ayuda a crear un espesor de pared uniforme.

Moldeo por inyección de compresión

Elimina las marcas de hundimiento en piezas de paredes gruesas. El molde se cierra tras el llenado parcial, comprimiendo el material.

Aplicaciones reales que demuestran la valía del PC

La teoría está muy bien. Pero veamos qué puede hacer realmente el moldeo por inyección de policarbonato:

Industria del automóvil

- Lentes de los faros (resisten los impactos y la exposición a los rayos UV)

- Piezas interiores

- Cuadros de instrumentos

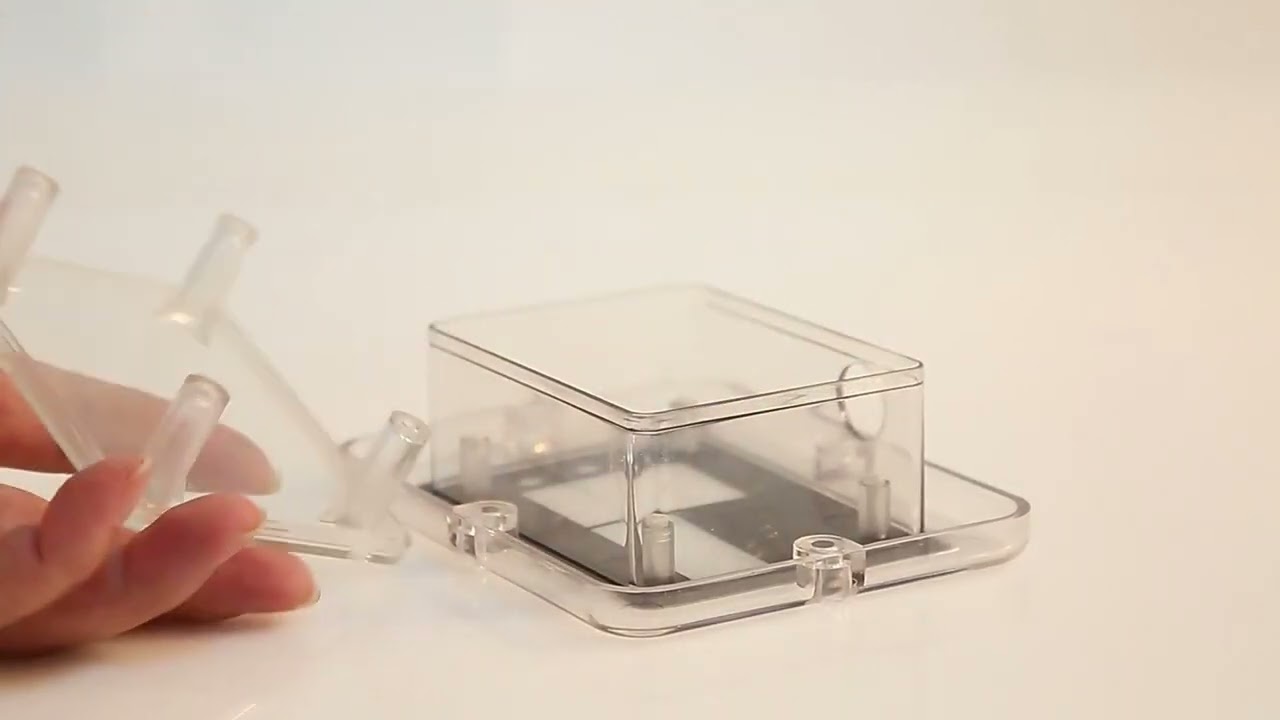

Productos sanitarios

- Instrumental quirúrgico (puede esterilizarse repetidamente)

- Dispositivos de administración de fármacos

- Carcasas de equipos de diagnóstico

Electrónica

- Fundas de teléfono

- Difusores de luz LED

- Componentes informáticos

Equipamiento de seguridad

- Protectores faciales

- Gafas de seguridad

- Cascos protectores

Cada aplicación aprovecha las propiedades únicas del policarbonato. Y el moldeo por inyección hace que la producción en masa sea económicamente viable.

Coste y rentabilidad

Hablemos de dinero.

El policarbonato cuesta más que los plásticos básicos como el polipropileno o el ABS. Estamos hablando de $2-4 por libra frente a $1-2 de los plásticos básicos.

Pero aquí está la cosa:

Las propiedades superiores a menudo justifican el coste. Especialmente cuando se tiene en cuenta:

- Mayor vida útil de las piezas (menos sustituciones)

- Mejor rendimiento (menos fallos)

- Posicionamiento de productos premium

Costes del moho para el policarbonato también pueden ser más elevadas. Las elevadas temperaturas y presiones de procesamiento requieren herramientas robustas.

¿Pero si se fabrican miles de piezas? El coste por unidad se reduce drásticamente.

Cuándo NO utilizar policarbonato

Mira, el policarbonato no es siempre la respuesta.

Sáltatelo si:

- La resistencia química es fundamental (al PC no le gustan ciertos disolventes).

- Necesita el coste más bajo

- La exposición a los rayos UV es extrema sin protección

- La temperatura de uso continuo supera los 140°C

Para estas situaciones, considere alternativas como PEEK, PPS o incluso PEEK modificado. acrílicos.

Consejos de diseño para piezas de policarbonato moldeadas por inyección

Un buen diseño facilita el moldeo y mejora las piezas. Esto es lo que funciona:

Espesor de pared

Que sea uniforme. Lo mejor es de 1 a 3,5 mm. Las variaciones provocan alabeos y marcas de hundimiento.

Ángulos de calado

Mínimo 1-2 grados. Más es mejor para facilitar la expulsión.

Radios y filetes

Esquinas afiladas = concentración de tensiones. Utilice radios generosos (al menos 0,5 veces el grosor de la pared).

Costillas y Jefes

Mantenga el grosor de las nervaduras a 50-60% del grosor de la pared. Evita las marcas de hundimiento.

Control de calidad y pruebas

No basta con moldear piezas y enviarlas. El control de calidad es crucial.

Pruebas clave para piezas de policarbonato:

- Verificación dimensional (¿las piezas están dentro de la tolerancia?)

- Pruebas de impacto (especialmente para aplicaciones de seguridad)

- Medición de la claridad óptica (para piezas transparentes)

- Pruebas de estrés (comprobación de tensiones internas)

Consejo profesional: utilice luz polarizada para comprobar si hay tensiones en las partes transparentes. Las tensiones internas aparecen en forma de arco iris.

Lo esencial

¿Se puede moldear policarbonato por inyección? Por supuesto que sí. Y cuando se hace bien, produce piezas con una combinación insuperable de resistencia, claridad y precisión.

Pero el éxito exige prestar atención a los detalles. Desde el secado adecuado del material hasta el control preciso de la temperatura, todos los parámetros son importantes.

¿La buena noticia? Domine estas técnicas y producirá piezas de policarbonato de alta calidad que superarán a la competencia.

Ya se trate de equipos de seguridad, componentes de automoción o dispositivos médicos, el moldeo por inyección de policarbonato ofrece posibilidades que otros materiales sencillamente no pueden igualar.

Sólo recuerde: respete los requisitos exclusivos del material y éste le recompensará con piezas excepcionales.

¿Está listo para iniciar su proyecto de moldeo por inyección de policarbonato? Ahora tiene los conocimientos para hacerlo bien.