El moldeo por inyección y el moldeo por compresión son dos de los procesos de fabricación más comunes para trabajar con plástico y caucho. Pero, ¿en qué se diferencian exactamente? Como profesional fabricante de moldeo por inyección de plásticoEn este artículo, voy a explicar las principales diferencias entre el moldeo por inyección y el moldeo por compresión para que pueda determinar qué proceso se adapta mejor a sus necesidades de producción.

Cómo funciona el moldeo por inyección

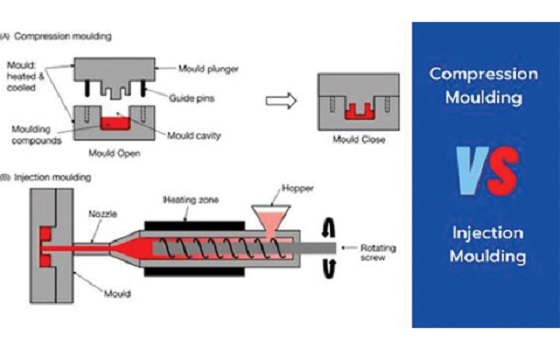

El moldeo por inyección es una técnica que calienta el plástico hasta que se licua y luego lo introduce a presión en la cavidad de un molde. Una vez que el plástico se enfría y solidifica, el resultado final es una pieza moldeada que ha adoptado la forma del molde.

El proceso real de moldeo por inyección funciona así:

En primer lugar, los gránulos de plástico se introducen desde una tolva en el cilindro calentado de la máquina de moldeo por inyección. Los gránulos se calientan hasta fundirse en un líquido que puede inyectarse.

A continuación, el plástico ahora licuado se inyecta a través de una boquilla en la cavidad del molde con una intensa presión (estamos hablando de entre 15.000 y 30.000 PSI). El molde permanece cerrado contra esta alta presión para evitar fugas mientras el plástico fluye por toda la cavidad, llenando todas las grietas.

Una vez que el plástico ha llenado el molde, la pieza tiene tiempo suficiente para enfriarse y curarse antes de ser expulsada finalmente del molde abierto. ¿El resultado final? Una pieza de plástico perfectamente formada que se ajusta a la forma precisa del molde.

Análisis de las ventajas del moldeo por inyección

Hay bastantes razones por las que el moldeo por inyección se ha convertido en una técnica de fabricación tan popular. Estas son algunas de las principales ventajas que debe conocer:

Velocidades de producción extremadamente rápidas

En comparación con la mayoría de los demás métodos de moldeo de plásticos, el moldeo por inyección ofrece tiempos de ciclo rapidísimos. En muchos casos se trata de segundos. Esto facilita la producción continua de miles o incluso millones de piezas de plástico.

Menores costes por unidad

Gracias a la velocidad bruta del moldeo por inyección unida a la reutilizabilidad de los moldes, este proceso permite unos costes por unidad muy bajos con volúmenes de producción elevados. Cuantas más piezas se produzcan, menos costará de media cada pieza individual.

Gran coherencia y precisión

El moldeo por inyección es muy apreciado por su consistencia. Ciclo tras ciclo, el proceso puede reproducir piezas de plástico dentro de un margen de tolerancia extremadamente estrecho gracias a la precisión de los moldes de acero combinada con la fabricación automatizada. Esta uniformidad permite fabricar productos con piezas intercambiables.

Amplia gama de plásticos

El moldeo por inyección funciona tanto con termoplásticos como con polímeros termoestables, lo que proporciona a los fabricantes una amplia gama de opciones de materiales como ABS, nailon, polietileno o poliestireno, resina epoxídicasilicona, etc. Incluso pueden añadirse rellenos de vidrio, carbono y metal para aumentar su resistencia y funcionalidad.

Capacidad de moldeo por inserción

El moldeo por inyección permite el moldeo por inserción, una técnica avanzada que permite incrustar componentes metálicos, plásticos o electrónicos en la pieza de plástico durante el moldeo. Esto puede consolidar los pasos posteriores al montaje.

Los inconvenientes del moldeo por inyección

Por supuesto, ningún proceso de fabricación es completamente perfecto. El moldeo por inyección también tiene algunas limitaciones que hay que tener en cuenta:

Costes iniciales elevados

Los moldes de inyección suelen ser de acero o aluminio y deben soportar presiones de sujeción de más de seis toneladas. Esta construcción de alta precisión no es barata, ya que los moldes suelen costar más de $5.000 como mínimo.

Residuos materiales de los corredores

Los canales que llevan el plástico líquido a la cavidad del molde se denominan canales. Después de cada ciclo, estos canales dejan un exceso de plástico endurecido que se desecha como chatarra.

Limitaciones de las piezas grandes

Por muy útil que sea el moldeo por inyección, tiene sus limitaciones cuando se trata de componentes extremadamente grandes. Cualquier pieza de más de 15 kg o con insertos metálicos suele tener que recurrir a procesos alternativos como la compresión o el termoformado.

¿Qué es el moldeo por compresión?

Una vez explicados los pormenores del moldeo por inyección, comparémoslo con el moldeo por compresión. Al igual que el moldeo por inyección, el moldeo por compresión utiliza moldes para formar componentes de plástico o caucho. Pero tiene un enfoque claramente diferente:

En primer lugar, el moldeo por compresión comienza calentando la materia prima de plástico o caucho hasta obtener láminas más gruesas y flexibles. Un operario coloca manualmente estas láminas reblandecidas entre dos mitades de molde abiertas.

A continuación, se cierran las mitades del molde y se aplica presión mecánica o hidráulica. Esta intensa presión comprime las láminas de plástico en las cavidades del molde, extendiendo el material por todas partes hasta llenar todas las grietas.

Al mismo tiempo, se aplica calor al propio molde. Esto hace que el material de plástico/caucho se ablande aún más y se cure. Una vez endurecido, las mitades del molde se retraen y las piezas moldeadas finales se expulsan o recortan.

Esencialmente, en lugar de inyectar un material licuado como se hace en el moldeo por inyección, el moldeo por compresión parte de simples láminas de plástico/caucho y las aprieta para darles forma.

Ventajas del moldeo por compresión

Al igual que el moldeo por inyección, el moldeo por compresión tiene sus propias ventajas de fabricación:

Menores costes de utillaje

Los moldes de compresión suelen fabricarse con metales menos caros, como aleaciones de aluminio o acero. También constan de menos componentes móviles. Esto hace que, en la mayoría de los casos, los moldes de compresión sean más baratos que los de inyección.

Escalabilidad para componentes más grandes

La naturaleza manual del moldeo por compresión lo hace mucho más adecuado para moldear piezas muy grandes de plástico o caucho que las prensas automatizadas de moldeo por inyección. Los fabricantes del sector aeroespacial, por ejemplo, aprovechan el moldeo por compresión para las alas de los aviones y otros componentes de gran tamaño.

Flexibilidad del material

Este método funciona excepcionalmente bien con materiales flexibles y maleables que no fluyen fácilmente en forma licuada, como el caucho. También puede utilizarse con polímeros termoestables gracias a las presiones más bajas.

Los puntos débiles del moldeo por compresión

Como cualquier otra técnica de fabricación, el moldeo por compresión también presenta algunas desventajas y limitaciones que vale la pena señalar:

Desperdicio excesivo de material

Todo el aplastamiento que se produce en el moldeo por compresión obliga a que el material se salga de la línea de separación, dejando un exceso de plástico o caucho que se desecha, lo que contribuye a aumentar los costes de material por pieza.

Tiempos de ciclo más lentos

A diferencia de las fulgurantes velocidades del moldeo por inyección, el moldeo por compresión tarda minutos en lugar de segundos en completar cada ciclo debido a los requisitos de curado más prolongados. Esto limita las capacidades de volumen.

Proceso laborioso

El potencial de automatización del moldeo por compresión es mucho menor que el del moldeo por inyección. El paso de carga manual de las láminas se basa más en el trabajo humano que en los sistemas automatizados.

Diferencias clave entre el moldeo por inyección y el moldeo por compresión

Ahora que hemos cubierto los fundamentos de ambas técnicas de fabricación, vamos a comparar directamente algunos de los contrastes más importantes entre el moldeo por inyección y el moldeo por compresión:

Método de moldeo

Los métodos de moldeo del núcleo difieren enormemente: el moldeo por inyección inyecta plástico licuado en un molde, mientras que el moldeo por compresión comprime láminas de plástico/caucho.

Potencial de automatización

El moldeo por inyección puede automatizarse casi por completo para obtener una consistencia sin intervención manual. La compresión requiere una carga manual para cada ciclo.

Duración del ciclo Velocidad

El moldeo por inyección mide la duración de los ciclos en segundos, mientras que el moldeo por compresión tarda varios minutos.

Consistencia y precisión de las piezas

Los componentes moldeados por inyección ofrecen una mayor precisión y consistencia dimensional en comparación con las técnicas de compresión.

Idoneidad del material

La inyección funciona bien con los plásticos termoendurecibles; la compresión es más adecuada para los termoestables y el caucho.

Costes iniciales del moho

El precio del utillaje es menor en los moldes de compresión que en los de inyección.

Aplicaciones finales

El moldeo por inyección es adecuado para piezas de plástico pequeñas y complejas de todo tipo. El moldeo por compresión destaca en componentes de caucho y plástico más sencillos o de mayor tamaño.

Elegir entre moldeo por inyección y moldeo por compresión

Decidir si el moldeo por inyección o el moldeo por compresión tiene sentido para su aplicación depende de varios factores:

Volumen de producción - El moldeo por inyección sólo tiene sentido desde el punto de vista económico para componentes de plástico producidos en serie, ya que los costes del molde son más elevados. La compresión puede ser ideal para series de producción más cortas.

Tamaño de la pieza - El moldeo por compresión permite crear componentes mucho más grandes en comparación con las prensas de moldeo por inyección de tamaño limitado.

Complejidad de las piezas - Si se requieren detalles intrincados, tolerancias estrechas y elementos decorativos, el moldeo por inyección puede fabricar componentes de plástico de gran precisión.

Requisitos de rendimiento - Las piezas de plástico ligeras y excepcionalmente resistentes son la especialidad del moldeo por inyección.

Tipo de material - Los polímeros termoestables y el caucho suelen prestarse mejor al moldeo por compresión que a las técnicas de inyección de líquidos fundidos.

No existe una solución única que sea superior en todos los casos: en última instancia, se trata de alinear los puntos fuertes y débiles de su producción con el proceso de moldeo ideal para sus necesidades. Para identificar esas necesidades es necesario analizar en profundidad la geometría de la pieza propuesta, las especificaciones de rendimiento, las limitaciones presupuestarias y las expectativas de producción.