Las líneas de flujo son un defecto común que puede producirse durante el proceso de moldeo por inyección. Estas líneas visibles en la superficie de una pieza de plástico son principalmente una cuestión estética, pero pueden causar problemas. Entonces, ¿qué causa exactamente las líneas de flujo?

En esta completa guía, como profesional fabricante de moldeo por inyecciónEn este artículo, trataré los factores clave que contribuyen a las líneas de flujo en el moldeo por inyección. Al comprender qué hay detrás de estos defectos, podrá tomar medidas para evitarlos.

¿Qué son las líneas de flujo en el moldeo por inyección?

Antes de profundizar en las causas, repasemos brevemente qué son realmente las líneas de flujo.

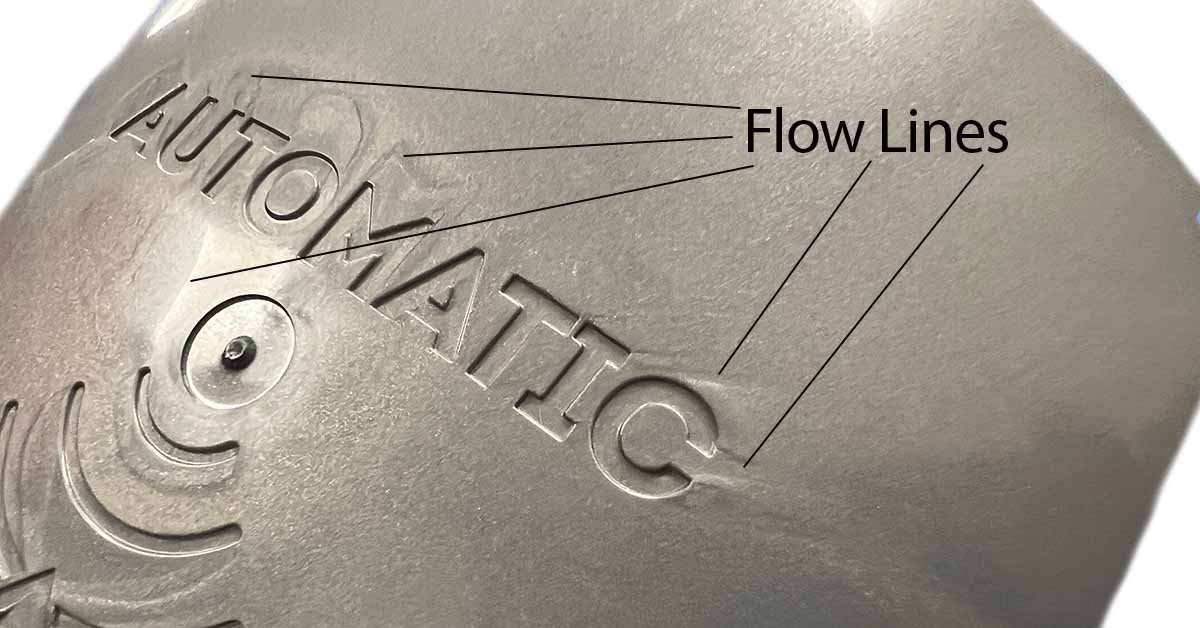

Las líneas de flujo aparecen en una pieza de plástico moldeada por inyección como líneas, rayas o patrones visibles en la superficie. Indican un flujo irregular a medida que el plástico fundido entra y llena la cavidad del molde.

A menudo, las líneas de flujo aparecen como:

- Líneas onduladas

- Patrones circulares repetitivos

- Rayas descoloridas en la pieza de plástico

Aunque las líneas de flujo no afectan directamente a la resistencia o el funcionamiento de la pieza acabada, constituyen una imperfección. En el caso de piezas visuales con requisitos estéticos estrictos, las líneas de flujo pueden provocar el rechazo de piezas.

En general, las líneas de flujo se reducen a diferencias en la forma en que las secciones de plástico fundido se enfrían y solidifican dentro del molde. Cuando el enfriamiento es desigual, aparecen líneas visibles donde se unen los flujos.

Veamos ahora las razones por las que puede producirse este enfriamiento y flujo desiguales durante el moldeo por inyección.

¿Qué causa las líneas de flujo en el moldeo por inyección?

Existen cuatro categorías principales que provocan la formación de líneas de flujo en las piezas de plástico moldeadas:

- La máquina de moldeo por inyección

- El propio molde

- El material plástico

- El maquinista

Los problemas en cualquiera de estas áreas pueden alterar la forma en que el plástico fundido fluye hacia la cavidad del molde. Cuando el flujo se desvía, algunas secciones se enfrían a velocidades diferentes, provocando líneas de flujo.

Ajustes y parámetros de la máquina

La propia máquina de moldeo por inyección desempeña un papel muy importante a la hora de mantener un flujo de plástico uniforme. Si algún parámetro clave falla, pueden empezar a formarse líneas de flujo.

Baja presión de inyección - Sin una presión suficiente que empuje el plástico fundido hacia el interior del molde, no habrá un empaquetado y un flujo de material uniformes. Una presión baja permite que las secciones del flujo se enfríen a velocidades diferentes.

Baja temperatura de la boquilla - La boquilla transfiere calor al plástico justo antes de que entre en el molde. Si no está lo suficientemente caliente, los problemas de enfriamiento comienzan inmediatamente cuando la masa fundida entra en el molde.

Velocidad de inyección lenta - Una velocidad de inyección demasiado lenta da más tiempo al plástico fundido para empezar a enfriarse de forma no uniforme antes de llenar el molde. Esta variabilidad en la temperatura provoca problemas de flujo.

Ciclos cortos - Si el ciclo global o el tiempo de enfriamiento son demasiado rápidos, es posible que el plástico del barril no alcance la temperatura de fusión óptima antes de ser inyectado.

Cuestiones de diseño de moldes

Los fallos en el diseño de los moldes son otro factor importante en los defectos de las líneas de flujo. Incluso pequeños detalles como respiraderos, compuertas y geometría pueden interrumpir el flujo:

Ventilación inadecuada - El aire atrapado provoca bloqueos y resistencia al flujo. Cuando las rejillas de ventilación no hacen bien su trabajo, se produce un llenado y una refrigeración desiguales.

Pequeñas puertas/corrales - Las compuertas restringidas y los canales delgados impiden el flujo, lo que permite el enfriamiento antes de que el plástico llegue a las cavidades del molde.

Geometría compleja - Los bordes afilados o las nervaduras actúan como barreras que cambian radicalmente la dirección del flujo. Los cambios bruscos favorecen un enfriamiento no uniforme.

Espesor de pared variable - Las secciones finas se enfrían más rápido que las gruesas. Cuando el plástico fundido pasa de las zonas gruesas a las finas, la diferencia de temperatura provoca problemas de flujo.

Factores materiales

Aunque parezca mentira, la propia resina plástica también puede influir en la formación de la línea de flujo:

Bajo caudal de fusión - Los materiales muy viscosos y de flujo lento tienden a enfriarse a intervalos diferentes. Esto provoca líneas visibles donde se juntan los flujos.

Falta de lubricante - Un lubricante insuficiente inhibe el flujo de los plásticos que se desplazan por secciones estrechas más largas. Una mayor restricción permite variaciones de refrigeración.

Influencia del operador

Aunque los sistemas automatizados ayudan a evitarlo, no hay que subestimar el error humano:

Tiempos de ciclo incoherentes - Si un operario no mantiene el mismo tiempo de secuencia, fluctúan parámetros como la temperatura. Las condiciones incoherentes de un ciclo a otro provocan problemas de refrigeración.

Mantenimiento deficiente - Si no se eliminan las rebabas u obstrucciones en los componentes del molde, se añade resistencia al flujo. La acumulación contribuye a un llenado y enfriamiento desiguales.

Cómo evitar líneas de flujo en piezas moldeadas por inyección

Por suerte, una vez que se sabe lo que hay que buscar, hay formas de combatir las líneas de flujo. Los ajustes en las máquinas, los moldes, los materiales y la formación de los operarios ayudan a minimizar las posibilidades de que se produzcan defectos de flujo.

Estas son algunas de las principales formas en que los fabricantes de plásticos evitan las líneas de flujo:

- Optimizar la presión, la temperatura y la velocidad de inyección

- Utilizar ventilación y compuertas de molde adecuadas

- Elegir materiales plásticos con propiedades de fluidez adecuadas

- Diseño uniforme de la geometría de la pieza y del grosor de la pared

- Automatización de los ajustes del proceso y de los tiempos de ciclo

- Realizar el mantenimiento preventivo del moho

Aunque eliminar por completo las líneas de flujo es difícil, identificar por qué y dónde se producen es el primer paso. Ajustar el equipo y practicar la vigilancia contribuye en gran medida a minimizar los defectos de flujo.

El análisis cuidadoso de los ajustes de la máquina, la viscosidad del material, los componentes del molde y el cumplimiento de los procedimientos de calidad favorecen un flujo suave y uniforme del plástico a través de los moldes de inyección. Esta uniformidad se traduce en menos oportunidades de que las secciones se enfríen de forma no uniforme.

Lo esencial

Las líneas de flujo se producen cuando la compleja secuencia de moldeo por inyección se desequilibra. Comprender las posibles áreas problemáticas ayuda a volver a encarrilar las cosas.

La buena noticia es que las líneas de flujo rara vez comprometen la resistencia de la pieza si se mantienen cosméticas. Pero hay que vigilar moldeo por inyección Los controles del proceso y el diseño del molde ayudan a evitar el desguace de piezas de plástico costosas por defectos principalmente estéticos.

Ahora que sabe por qué se producen las interrupciones del flujo, puede centrarse en los puntos débiles del sistema. Tomar medidas estratégicas para promover un flujo uniforme del plástico minimiza las posibilidades de que las secciones se enfríen a velocidades diferentes durante el moldeo por inyección.

¿Cuál ha sido su experiencia con los defectos en la línea de flujo? ¿Tiene algún otro consejo para mantener el flujo de moldeo por inyección suave y consistente? Hágamelo saber en la sección de comentarios a continuación.