Crear un molde de inyección de PVC personalizado puede parecer intimidante. Pero cuando se divide en sencillos pasos, el proceso es muy manejable.

En esta completa guía, como Moldeo por inyección de PVC aprenderá a diseñar y producir un molde de inyección de PVC de principio a fin. En concreto, vamos a cubrir:

- Visión general del material PVC

- Aplicaciones de moldeo por inyección de PVC

- Consideraciones sobre el diseño

- Creación del prototipo de la pieza

- Creación del utillaje del molde

- El proceso de moldeo por inyección

- Toques finales

Empecemos por los antecedentes del PVC.

¿Qué es el PVC?

El PVC, o cloruro de polivinilo, es uno de los termoplásticos más versátiles que existen. He aquí algunas cosas que debe saber sobre el PVC:

Rentable - En comparación con los plásticos especiales, los pellets de PVC y la materia prima son baratos. Esto ayuda a reducir los costes generales de fabricación.

Personalizable - El PVC puede mezclarse con plastificantes, estabilizantes y cargas para conseguir propiedades específicas del material. Esto hace que el PVC se pueda personalizar para muchas aplicaciones.

Duradero - Gracias a su elevada resistencia a la tracción y al impacto, las piezas moldeadas de PVC pueden soportar años de uso.

Veamos ahora algunas aplicaciones habituales de los moldes de inyección de PVC personalizados.

Casos prácticos de moldeo por inyección de PVC

Algunos de los usos más populares de los moldes de inyección de PVC son:

- Tuberías - Desde la fontanería hasta la construcción, las tuberías de PVC son un elemento fijo en los proyectos de infraestructuras.

- Equipos médicos - Todo, desde las bolsas de suero hasta las máscaras de oxígeno, utiliza piezas de PVC moldeado.

- Bienes de consumo - El material es un elemento básico en productos como juguetes, mangos de herramientas y contenedores de almacenamiento.

Básicamente, si una aplicación requiere un plástico asequible resistente a los productos químicos y la humedad, el moldeo por inyección de PVC es una opción que merece la pena considerar.

A continuación, vamos a repasar algunos consejos de diseño.

Diseño de piezas para moldeo por inyección de PVC

El primer paso es CAD modelar los dibujos de sus piezas. Este prototipo digital se utilizará después para crear el utillaje del molde.

Cuando diseñe piezas destinadas al moldeo por inyección de PVC, tenga en cuenta estas directrices:

Añadir ángulos de giro - Incluya una ligera conicidad o ángulo en todas las superficies verticales para garantizar que la pieza pueda liberarse limpiamente de la herramienta de moldeo tras el enfriamiento.

Evitar variaciones en el grosor de las paredes - El grosor constante de las paredes permite un enfriamiento uniforme. Esto evita defectos como alabeos y marcas de hundimiento.

Incluir radios generosos - Las esquinas afiladas concentran las tensiones. Sustituya las esquinas interiores/exteriores por radios grandes siempre que sea posible.

Minimizar el tamaño total - Las piezas más grandes encogen de forma más irregular. Diseñe sus piezas de PVC para que sean lo más compactas posible.

El cumplimiento de estas reglas básicas de diseño garantizará que su molde de PVC personalizado produzca piezas de la máxima calidad lote tras lote.

Veamos ahora la fase de creación de prototipos.

Cree un prototipo de su pieza de PVC antes de moldearla

Una vez completado el modelo CAD en 3D, es tentador lanzarse directamente al mecanizado CNC de un molde de aluminio. Pero sería un error.

Antes de invertir más de $5.000 en un molde metálico, valide primero su diseño con un prototipo impreso en 3D. Este es el proceso:

Primer paso - Exporte su archivo CAD a un STL y cárguelo en un proveedor de servicios de impresión 3D de confianza. Selecciona un material duradero como el nailon o el plástico ABS.

Paso 2 - Inspeccione su pieza impresa en 3D una vez recibida. Compruebe características críticas como la precisión dimensional y el acabado superficial.

Paso 3 - Realice los ajustes de diseño necesarios basándose en el examen práctico del prototipo.

Este proceso de validación sólo cuesta unos cientos de dólares como máximo. Pero garantiza que su costoso molde de inyección de metal producirá piezas precisas desde el principio.

Es hora de fabricar los moldes.

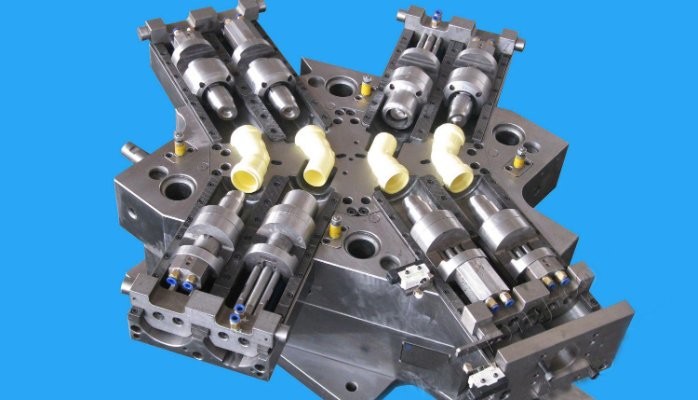

Crear la herramienta de molde de inyección

Una vez definido el diseño de la pieza, llega el momento de mecanizar los componentes del utillaje del molde. Esto incluye:

- Bloque de cavidades - Los insertos de molde mecanizados a medida

- Sistema de núcleo/eyección - Pasadores y componentes que expulsan la pieza refrigerada

- Sistema Sprue/Runner - Canales que llevan el plástico fundido a las cavidades

El mecanizado CNC suele utilizarse para fabricar componentes de moldes a partir de acero para herramientas o aluminio. Se trata de un proceso complejo que es mejor dejar en manos de fabricantes de moldes experimentados.

Los plazos de entrega son de 4 a 6 semanas y los costes unitarios oscilan entre $3.000 y $100.000+ de media. Sí, los moldes de inyección requieren un gran desembolso de capital. Pero recuerde que la herramienta debe producir de forma fiable miles, si no millones, de réplicas a lo largo de años de ciclos de producción.

Bien, ya tiene los componentes del molde mecanizados. Vamos a ver cómo funciona el proceso de inyección con gránulos de resina de PVC.

Ejecución de la producción de moldeo por inyección

A continuación se muestra el flujo de trabajo básico para pasar de los gránulos de PVC a las piezas acabadas y refrigeradas:

Paso 1) Herramienta de sujeción/cierre de moldes - Se utilizan prensas hidráulicas de varias toneladas para unir firmemente las caras del núcleo y de la cavidad.

Paso 2) Calentar el barril/inyectar PVC - La fricción funde los gránulos que un husillo introduce en las cavidades del molde a alta presión.

Paso 3) Herramienta Cool Mold - Los canales de refrigeración cortados en la herramienta solidifican rápidamente el PVC en cuestión de segundos.

Paso 4) Abrir/expulsar la pieza - El sistema hidráulico separa las mitades del molde para que los pasadores puedan expulsar las piezas de plástico macizo.

El ciclo completo se repite muchas veces por hora, produciendo piezas a gran velocidad. Tome precauciones cuando trabaje con un equipo de moldeo por inyección industrial.

Postprocesado y acabado

Las piezas de PVC recién moldeadas tendrán exceso de plástico en los bordes. Recórtelo con una cuchilla de afeitar, papel de lija o lijadora de banda.

A continuación, las piezas pueden soldarse sónicamente en subconjuntos o pintarse o serigrafiarse para mejorar la estética, según sea necesario. Con un utillaje de moldeado correctamente diseñado, también es posible la estampación decorativa en caliente.

También pueden ser necesarios algunos trabajos ligeros de montaje para transformar paquetes de componentes de PVC en productos acabados listos para su embalaje y envío.

Conclusión

Y ahí lo tiene. Con el dominio de CAD, la creación de prototipos, la fabricación de moldes personalizados, la experiencia en inyección de plástico y los conocimientos de postprocesamiento, ya está preparado para crear herramientas de moldes de inyección de PVC de calidad de producción en poco tiempo.

Seguro que hay detalles que no hemos cubierto, pero esta guía cubre todas las fases clave de principio a fin. Esperamos que estos consejos le den confianza para llevar a cabo sus propios proyectos de moldeo por inyección de PVC.

Si tiene alguna otra pregunta, hágamelo saber en los comentarios. Si hay suficiente interés, ¡puede que escriba algún contenido complementario!