Quieres saber cómo hacer un tapón de plástico?

Estamos ante una industria enorme. Cada día se fabrican millones de tapones de plástico en todo el mundo.

Y este es el trato:

El proceso es más complejo de lo que la mayoría de la gente cree. Pero una vez que se entienden los fundamentos, todo cobra sentido.

En esta guía, como profesional personalizado fabricante de tapones de plásticole explicaré todo lo que necesita saber sobre la fabricación de tapones de plástico. Desde los materiales y métodos hasta el control de calidad y los toques finales.

Vamos a sumergirnos.

Lo que aprenderá en esta guía

Antes de entrar en materia, esto es lo que voy a tratar:

- Los dos principales métodos de fabricación (moldeo por inyección y moldeo por compresión)

- ¿Qué plásticos son los mejores para los tapones de botella?

- Proceso de fabricación paso a paso

- Aspectos esenciales del control de calidad

- Consideraciones económicas

- Alternativas de bricolaje para la producción a pequeña escala

¿Te parece bien? Empecemos por lo básico.

Los dos métodos principales de fabricación de tapones de plástico

Cuando se trata de fabricar tapones de plástico para botellas, los fabricantes utilizan dos métodos principales:

- Moldeo por inyección

- Moldeo por compresión

La mayoría de las instalaciones modernas utilizan el moldeo por inyección. ¿Por qué? Es más rápido, más preciso y perfecto para la producción de grandes volúmenes.

Pero el moldeo por compresión sigue teniendo su lugar, especialmente para tipos específicos de tapones.

Permítanme desglosar cada método.

Moldeo por inyección: El estándar de la industria

El moldeo por inyección domina el sector de los tapones de plástico. Y con razón.

Así es como funciona:

En primer lugar, los gránulos de plástico se calientan en un barril hasta que se funden. A continuación, este plástico fundido se inyecta en la cavidad de un molde bajo una presión extrema.

La forma del molde determina el diseño final del tapón. Enfríe el molde y ya tiene el tapón acabado.

Todo el proceso se realiza en segundos. Por eso los fabricantes pueden producir miles de tapones por hora.

Pero esto es lo que hace especial al moldeo por inyección:

Precisión. Puede crear diseños de rosca complejos y características de manipulación con una precisión increíble.

Repetibilidad. Cada tapón sale prácticamente idéntico. No hay variaciones en las dimensiones, forma o acabado.

Rentabilidad. Una vez que se ha invertido en los moldes, el coste por unidad disminuye drásticamente.

Moldeo por compresión: El enfoque alternativo

El moldeo por compresión funciona de forma diferente.

En lugar de inyectar plástico fundido, se coloca una cantidad previamente medida de material directamente en un molde abierto. A continuación se aplica calor y presión para formar el tapón.

Este método funciona muy bien para:

- Plásticos termoestables

- Tapones con requisitos de material exclusivos

- Menor volumen de producción

¿El inconveniente? Es más lento que el moldeo por inyección. Y conseguir una calidad constante de las roscas puede ser todo un reto.

Selección de materiales: Elegir el plástico adecuado

No todos los plásticos son iguales. Especialmente cuando se trata de tapones de botellas.

Los materiales más comunes son:

HDPE (polietileno de alta densidad)

El HDPE es el caballo de batalla de la industria de los tapones. Lo encontrará en jarras de leche, botellas de detergente e innumerables envases más.

Por qué el HDPE es genial:

- Excelente resistencia química

- Duradero y resistente a los golpes

- Totalmente reciclable

- Rentable

¿El único inconveniente? Los tapones de HDPE pueden ser demasiado blandos para algunas aplicaciones.

Polipropileno (PP)

El PP va un paso más allá. Es más duro que el HDPE, por lo que es perfecto para tapones que necesitan una durabilidad extra.

Verás las tapas del PP puestas:

- Botellas de refresco

- Contenedores de medicamentos

- Envasado de alimentos

Consejo profesional: el PP funciona especialmente bien cuando se necesitan tapones que resistan repetidas aperturas y cierres.

LDPE (polietileno de baja densidad)

El LDPE aporta flexibilidad. Es más blando que el HDPE y el PP.

Esto lo hace ideal para:

- Apriete los tapones de las botellas

- Tapones dosificadores

- Tapas que deben flexionarse sin romperse

PET (tereftalato de polietileno)

El PET no es tan habitual en los tapones, pero tiene su lugar. Es cristalino e increíblemente resistente.

Perfecto para:

- Embalaje premium

- Gorras donde la apariencia importa

- Aplicaciones que requieren transparencia

Cómo hacer un tapón de plástico: Paso a Paso

Veamos ahora cómo se fabrican exactamente los tapones de plástico mediante moldeo por inyección.

Paso 1: Preparación del material

Todo empieza con bolitas de plástico. Estas diminutas perlas de plástico llegan a la fábrica en enormes bolsas o contenedores.

Pero aquí está la cosa:

Los gránulos deben estar completamente secos. Incluso pequeñas cantidades de humedad pueden arruinar el producto final.

Los fabricantes utilizan secadoras especializadas para eliminar todo rastro de agua. Este proceso puede durar entre 2 y 4 horas, dependiendo del material.

Paso 2: Fusión e inyección

A continuación, los gránulos secos entran en la tolva de la máquina de moldeo por inyección.

Un tornillo giratorio los empuja hacia delante mientras los elementos calefactores funden el plástico. La temperatura varía según el material:

- HDPE: 180-220°C

- PP: 200-250°C

- LDPE: 160-200°C

Una vez fundido, el plástico se inyecta en el molde bajo presiones que alcanzan los 20.000 PSI.

Es una presión muy fuerte. Garantiza que el plástico rellene cada pequeño detalle del molde, incluidas las cruciales roscas de los tornillos.

Etapa 3: Enfriamiento y solidificación

Aquí es donde la paciencia merece la pena.

El molde contiene canales de refrigeración llenos de agua o aceite. Estos canales mantienen temperaturas precisas mientras el plástico se solidifica.

El tiempo de enfriamiento depende de:

- Grosor de la tapa

- Tipo de material

- Temperatura del molde

Los tiempos típicos de enfriamiento oscilan entre 10 y 30 segundos.

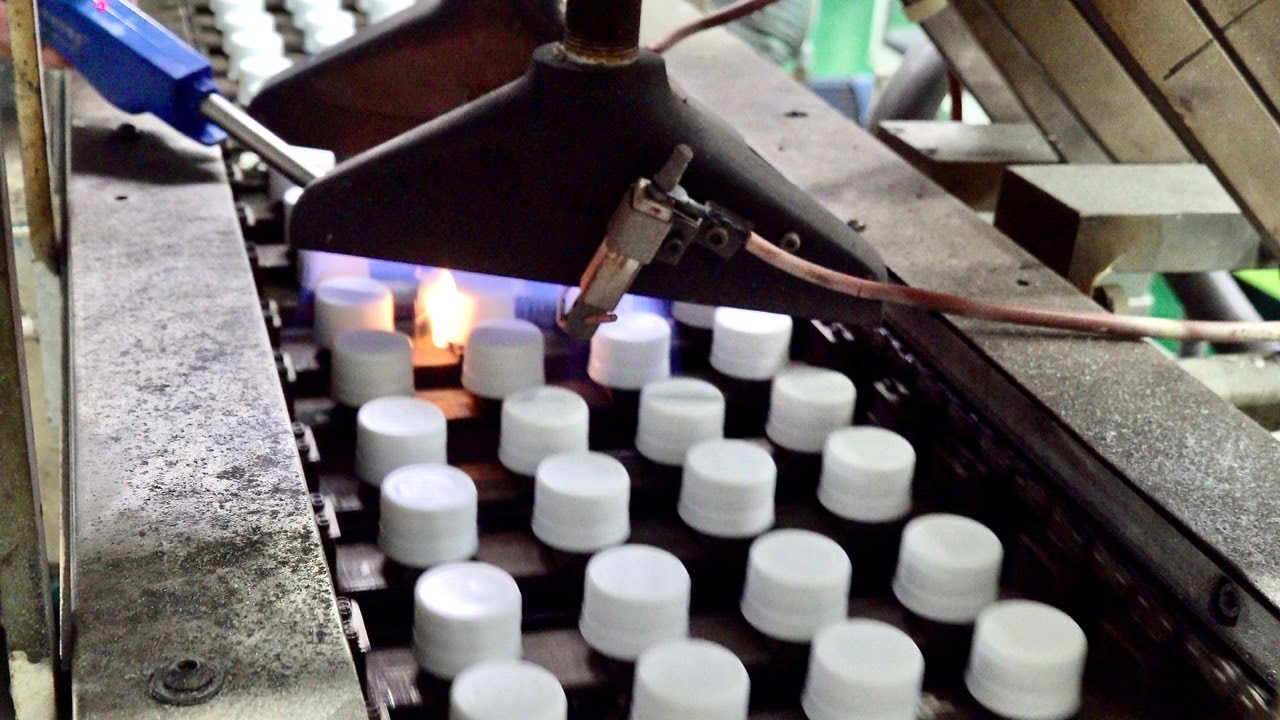

Paso 4: Expulsión y acabado

Una vez enfriado, el molde se abre y unos pasadores eyectores expulsan los tapones acabados.

Pero aún no hemos terminado.

Muchos tapones caen del molde todavía conectados a los canales (los canales que conducían el plástico fundido). Es necesario recortarlos.

Algunas tapas también requieren un acabado adicional:

- Impresión o gofrado

- Inserción de la camisa

- Montaje de cierres de varias piezas

Diseño de roscas: El secreto de un sellado perfecto

Hay algo de lo que la mayoría de la gente no se da cuenta:

El diseño de la rosca hace o deshace un tapón de botella.

Las roscas deben coincidir perfectamente entre el tapón y el cuello de la botella. ¿Demasiado floja? El producto gotea. ¿Demasiado apretado? Los consumidores no pueden abrirlo.

Las especificaciones de la rosca siguen las normas ASTM D2911. Esto incluye:

- Paso de rosca (distancia entre roscas)

- Profundidad del hilo

- Número de hilos iniciados

- Ángulo del perfil de la rosca

La mayoría de los tapones de botella utilizan diseños de rosca continua (CT). La designación tiene este aspecto: "28-410"

Dónde:

- 28 = diámetro del cuello en milímetros

- 410 = configuración de rosca

Para conseguirlo, se requiere un utillaje de precisión y un cuidadoso diseño del molde.

Control de calidad: Garantizar que todas las tapas cumplen las normas

El control de calidad en la fabricación de tapones no es opcional. Es esencial.

Esto es lo que comprueban los fabricantes:

Precisión dimensional

Cada medición es importante. Los equipos de calidad utilizan instrumentos de precisión para verificar:

- Diámetro total

- Altura

- Dimensiones de la rosca

- Grosor de la pared

Incluso pequeñas variaciones pueden causar problemas en el futuro.

Pruebas de estanqueidad

Nadie quiere una botella con fugas. Por eso los tapones se someten a rigurosas pruebas de fugas.

Los métodos más comunes son:

- Pruebas de presión

- Pruebas de vacío

- Pruebas de penetración de tintes

Pruebas de materiales

Los fabricantes comprueban periódicamente las propiedades de los materiales:

- Resistencia a la tracción

- Resistencia a los golpes

- Compatibilidad química

- Resistencia a los rayos UV

Inspección visual

Los sistemas de visión automática comprueban:

- Consistencia del color

- Defectos superficiales

- Contaminación

- Formación adecuada

Diseño de moldes: Donde la ingeniería se une al arte

El molde es donde se produce la magia. Y diseñar uno requiere grandes dotes de ingeniería.

Característica de los moldes de tapones modernos:

- Múltiples cavidades (8-96 tapones por ciclo)

- Diseños de núcleo especializados para roscas

- Sistemas de canal caliente para mayor eficacia

- Canales de refrigeración precisos

Aquí está el truco:

Un solo molde puede costar entre $50.000 y $500.000. Pero producirá millones de tapones a lo largo de su vida útil.

En el caso de los tapones roscados, el diseño del molde se vuelve más complejo. Algunos tapones simplemente se desprenden del núcleo. Otros requieren mecanismos de desenroscado que hacen girar el tapón fuera de las roscas.

Consideraciones económicas

Hablemos de dinero.

El coste de fabricación de los tapones de plástico depende de varios factores:

Costes de material: Los pellets de plástico en bruto suelen costar entre $0,50 y $2,00 por libra. Una libra puede producir 100-500 tapas dependiendo del tamaño.

Inversión en moldes: Como ya se ha dicho, los moldes son caros. Pero si repartimos ese coste entre millones de tapones, resulta manejable.

Tiempo de máquina: Máquinas de moldeo por inyección van desde $50-$500 por hora para operar.

Trabajo: Las instalaciones modernas están muy automatizadas, lo que reduce los costes de mano de obra.

Volumen: Esta es la más importante. Los grandes volúmenes reducen drásticamente los costes por unidad.

¿El resultado final? A gran escala, la producción de tapones de plástico puede costar sólo unos céntimos.

Estampación y personalización

¿Quiere que su marca aparezca en todas las gorras? El estampado en relieve lo hace posible.

¿Lo mejor del moldeo por inyección? Puede añadir detalles increíbles directamente en el molde. No se necesitan operaciones secundarias.

Los estampados más comunes son:

- Logotipos de empresas

- Instrucciones de apertura

- Símbolos de reciclaje

- Códigos de fecha

Consejo profesional: los elementos en relieve duran para siempre. A diferencia de las etiquetas impresas, que se desgastan, el relieve es permanente.

Consideraciones medioambientales

Aquí hay algo que el sector se esfuerza por mejorar:

Sostenibilidad.

La mayoría de los tapones de plástico son reciclables. Pero a menudo utilizan plásticos diferentes a los de las botellas que cierran. Esto complica el reciclado.

¿La solución? Diseñar para reciclar desde el principio:

- Utilizar materiales compatibles

- Hacer tapones que permanezcan unidos después de abrirlos

- Marque claramente los códigos de reciclado

- Minimizar el uso de material

Algunos fabricantes utilizan ahora plásticos reciclados en sus tapones. Es una tendencia creciente que ayuda a cerrar el círculo.

Bricolaje y alternativas a pequeña escala

¿Y si sólo necesita unos pocos tapones? El moldeo por inyección industrial no tiene sentido.

He aquí algunas alternativas:

Impresión 3D: Ideal para prototipos y lotes pequeños. Las impresoras modernas pueden crear tapones funcionales con una calidad de rosca decente.

Moldeo de silicona: Cree sus propios moldes y tapones de fundición utilizando resinas de dos componentes.

Tapones existentes modificados: A veces, la solución más sencilla es adaptar a tus necesidades los tapones disponibles en el mercado.

Por ejemplo, he visto a fabricantes taladrar agujeros en tapones estándar y añadir juntas de silicona para aplicaciones especializadas. No es bonito, pero funciona.

Técnicas avanzadas de fabricación

El sector no deja de evolucionar. He aquí algunos avances de vanguardia:

Moldeo multimaterial: Combinación de plásticos duros y blandos en un solo tapón.

Etiquetado en molde: Añadir etiquetas durante el proceso de moldeo.

Tapones inteligentes: Integración de RFID chips o sensores directamente en las tapas.

Plásticos de origen biológico: Utilización de materiales renovables en lugar de plásticos derivados del petróleo.

Retos comunes y soluciones

Fabricar tapones de plástico no siempre es fácil. Estos son los problemas más comunes y sus soluciones:

Marcas de hundimiento: Causado por un enfriamiento desigual. Solución: Optimizar los canales de refrigeración y los tiempos de ciclo.

Tiros cortos: Cuando el plástico no llena completamente el molde. Solución: Aumentar la presión o la temperatura de inyección.

Flash: Exceso de plástico en las costuras del molde. Solución: Asegurar la correcta alineación del molde y la presión de cierre.

Deformación: Tapas que no son planas. Solución: Equilibrar la refrigeración y reducir las tensiones internas.

El futuro de la fabricación de tapones

¿Hacia dónde se dirige la industria?

Automatización: Robots que se encargan de todo, desde la alimentación de material hasta la inspección de calidad.

Sostenibilidad: Más contenido reciclado y opciones biodegradables.

Personalización: La producción de pequeños lotes es cada vez más económica.

Integración: Tapones con funciones integradas, como prueba de manipulación y resistencia a los niños.

Principales conclusiones

Terminemos con esto.

Cómo hacer un tapón de plástico depende de sus necesidades:

- Para la producción de grandes volúmenes, el moldeo por inyección es el rey

- La selección del material es importante: elija en función de su aplicación

- El diseño de roscas requiere ingeniería de precisión

- El control de calidad no es negociable

- Los costes disminuyen drásticamente con el volumen

Tanto si quiere fabricar millones de tapones como si sólo quiere entender el proceso, estos fundamentos son válidos.

El sector de los tapones de plástico puede parecer sencillo a primera vista. Pero si profundiza, descubrirá un mundo de excelencia en ingeniería e innovación continua.

¿Ese pequeño tapón de su botella de agua? Representa décadas de evolución y experiencia en la fabricación.

Es genial si lo piensas.