Encogimiento. La pesadilla de todo moldeador por inyección.

Usted diseña una pieza con unas dimensiones perfectas. Programe la máquina de moldeo en consecuencia. Ejecuta algunas muestras. Entonces, ¡pum! Las piezas salen de tamaño inferior.

No es el fin del mundo. Pero a nadie le gustan las sorpresas... sobre todo cuando se trata de piezas de alta precisión.

¿La buena noticia? El encogimiento no tiene por qué arruinarte el día. Con un poco de planificación y delicadeza, puede controlarse.

Como profesional moldeo por inyección de plástico En este artículo le explicaré cómo controlar la contracción para que pueda moldear piezas con las especificaciones exactas.

¿Qué causa la contracción en el moldeo por inyección?

Antes de abordar las soluciones, tenemos que entender qué causa el problema en primer lugar.

Todos los plásticos se encogen cuando se enfrían y se convierten en piezas sólidas. Cuanto más caliente está el plástico, más se expanden las cadenas poliméricas. Al enfriarse, se produce la contracción térmica. (Ya sabes, todo eso de "el aire caliente sube" de la clase de ciencias de primaria).

El grado de contracción depende de varios factores:

- Material: Las resinas amorfas como el ABS tienden a encogerse más que las resinas cristalinas como el nailon. ¿Por qué? Las cadenas de polímeros de los materiales amorfos no están tan juntas, por lo que tienen más espacio para contraerse durante el enfriamiento.

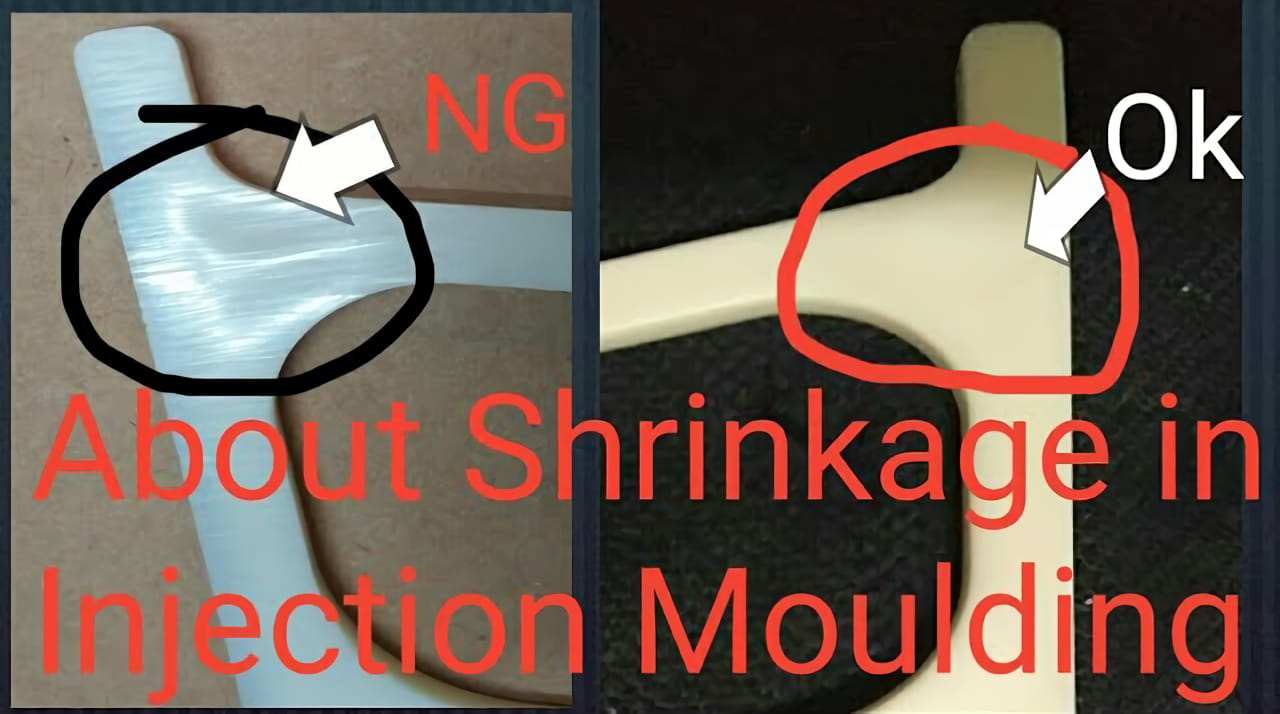

- Diseño del molde: Las piezas más gruesas o con espesores de pared desiguales son propensas a un encogimiento desigual. Las zonas más gruesas se enfrían -y, por tanto, se encogen- más lentamente que las secciones más finas.

- Condiciones de procesamiento: Las velocidades de inyección rápidas combinadas con una presión de mantenimiento baja permiten que el material se empaquete sin apretar en la cavidad del molde. Lo que permite una mayor contracción cuando las cosas se enfrían.

Ahora que sabemos por qué se produce el encogimiento, hablemos de cómo vencerlo.

¿Cómo reducir la contracción en el moldeo por inyección?

Para controlar la retracción hay que adoptar tres enfoques principales:

- Optimice el diseño de sus moldes

- Seleccione el material adecuado

- Ajuste los parámetros del proceso

Vamos a desglosarlas.

1. Optimice el diseño de su molde

Si la máquina de moldeo se saliera con la suya, cada pieza se enfriaría exactamente a la misma velocidad en todas las secciones. Sin enfriamiento desigual = sin contracción desigual ni alabeo.

Pero no vivimos en un mundo perfecto. Y conseguir una refrigeración completamente uniforme en geometrías 3D complejas es más fácil de decir que de hacer.

Aun así, podemos utilizar algunas estrategias de diseño para acercarnos lo más posible:

- Elimina los cambios bruscos en el grosor de las paredes: Intente pasar gradualmente de las secciones finas a las gruesas (los filetes son sus amigos). Esto ayuda a evitar "puntos calientes" y minimiza la contracción desigual.

- Cuidado con esas esquinas: Las esquinas afiladas actúan como concentradores de tensiones, lo que acentúa la contracción del material. Las esquinas redondeadas distribuyen la tensión de forma más uniforme.

- Colocación estratégica de las costillas: Las nervaduras y cartelas refuerzan las piezas sin modificar significativamente el grosor de las paredes. No obstante, hay que tener cuidado de no crear nuevos puntos calientes.

- Marca tus puertas: La colocación de la compuerta determina cómo fluye el material en el molde. Asegúrese de que el llenado sea uniforme. No hay puntos débiles en los que el material no pueda empaquetarse completamente.

Consejo profesional: el software de simulación puede previsualizar las distribuciones de temperatura y la contracción antes de cortar el acero. Esto le permite optimizar el diseño del molde digitalmente en lugar de mediante costosas pruebas de ensayo y error en la planta de producción.

2. Seleccione el material adecuado

Si necesita una precisión dimensional extrema, empiece por la materia prima adecuada.

He aquí algunos aspectos a tener en cuenta en relación con la contracción:

- Resinas amorfas frente a resinas cristalinas: Como ya se ha mencionado, los materiales amorfos como el ABS o el policarbonato (PC) tienden a encogerse más que las resinas cristalinas. El acetal y el nailon son mejores opciones si hay que limitar la contracción.

- Plásticos reforzados: Añadir fibra de vidrio, fibra de carbono o talco a la mezcla de materiales refuerza la estabilidad dimensional. La contrapartida es que estos rellenos o refuerzos pueden hacer que el plástico sea más viscoso, lo que puede causar problemas de moldeado.

- Conozca sus datos PVT: Todos los proveedores de materiales facilitan información detallada sobre las características de contracción de sus resinas en distintos intervalos de temperatura y presión (datos PVT). Revise esta información para seleccionar la mejor opción.

Conclusión: Trabaje con su proveedor de materiales para elegir la resina que satisfaga las necesidades de la aplicación y ofrezca una contracción mínima.

3. Afinar los parámetros del proceso

Por último, pero no por ello menos importante, aproveche la flexibilidad de las máquinas de moldeo por inyección para perfeccionar el propio proceso de moldeo.

El objetivo es introducir la mayor cantidad posible de material en el molde ANTES de que empiece a solidificarse. Esto deja menos espacio para la contracción natural que se produce durante el enfriamiento.

He aquí algunos ajustes del proceso que merece la pena probar:

- Sube la presión: Al aplicar más presión de inyección, las cadenas de polímero se acercan entre sí. Aumentar la presión de empaquetado y retención contrarresta la contracción tras la inyección inicial compactando aún más las moléculas.

- Ralentiza los rellenos: Las velocidades de llenado rápidas pueden dejar puntos débiles en el perfil del material. Reducir la velocidad de inyección permite que el material se empaquete de forma más compacta.

- Prolongar el tiempo de enfriamiento: Lo sé, lo sé... los tiempos de ciclo más largos merman la productividad. Pero dejar que las piezas se enfríen completamente antes de expulsarlas evita extraerlas en un estado "solidificado pero aún en contracción".

Consejo profesional: no dispare las presiones desde el principio. Empiece de forma conservadora y aumente gradualmente mientras evalúa la calidad de la pieza. Una presión excesiva también puede causar problemas como marcas de hundimiento, huecos o destellos.

¿Cuánto hay que "sobredimensionar" por encogimiento?

Ahora llega el momento de la verdad.

Poner en práctica todos estos conocimientos requiere, en última instancia, un paso más: compensar la contracción sobredimensionando intencionadamente la cavidad del molde.

¿Pero por cuánto?

Como siempre, no hay reglas fijas. La contracción depende de todos los factores mencionados anteriormente. La mejor respuesta consiste en producir muestras que imiten lo más fielmente posible el molde/proceso de producción.

No obstante, a continuación se indican algunos objetivos aproximados de sobredimensionamiento en función de la resina con la que se trabaje:

- Polietileno (PE): 2-5%

- Polipropileno (PP): 1.5-3%

- Acrilonitrilo butadieno estireno (ABS): 2-4%

- Nylon: 2-4%

Estos porcentajes deben validarse mediante muestreos, pero proporcionan puntos de partida razonables para el dimensionamiento inicial del molde.

La clave está en ajustar las dimensiones a partir de ahí basándose en datos reales medidos de piezas moldeadas. Hay que hacer algunos ajustes iterativos, pero el esfuerzo merece la pena para dar con la sobremedida exacta necesaria para producir piezas de tamaño exacto y dimensionalmente estables.

Nadie dijo que el moldeo por inyección fuera fácil. Pero un poco de conocimiento combinado con algunos ajustes estratégicos del proceso contribuye en gran medida a minimizar la contracción.

Y cuando todo está dicho y hecho, ¡esa pieza de buen tamaño que sale del molde hace que todo merezca la pena!