El moldeo por inyección y la extrusión son dos de los procesos de fabricación más comunes para producir piezas de plástico. A primera vista, pueden parecer similares: al fin y al cabo, ambos procesos implican fundir plástico y darle formas personalizadas.

Sin embargo, el moldeo por inyección y la extrusión utilizan equipos y técnicas diferentes para servir a aplicaciones únicas. Como profesional fabricante de moldeo por inyección de plásticoA continuación, desglosaré las principales diferencias entre estos dos métodos fundamentales de moldeo de plásticos.

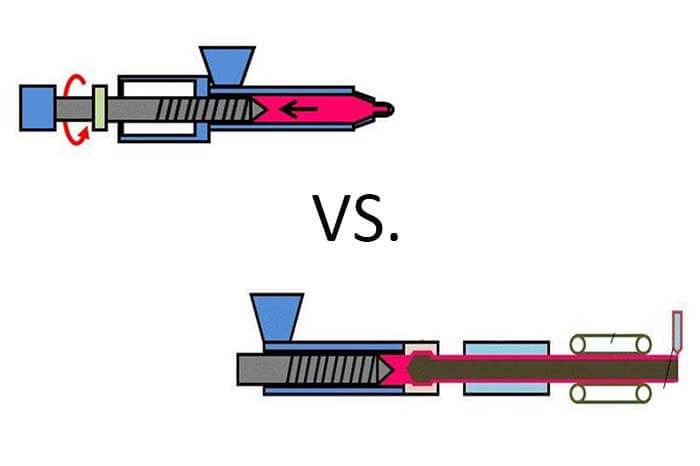

Cómo funcionan el moldeo por inyección y la extrusión

En primer lugar, veamos cómo funcionan exactamente el moldeo por inyección y la extrusión.

El proceso de moldeo por inyección

El moldeo por inyección produce piezas de plástico tridimensionales inyectando material plástico fundido en la cavidad de un molde. Estos son los pasos clave:

- Los gránulos de plástico se introducen en el barril calentado de la máquina de moldeo por inyección

- Los gránulos se funden y pasan a estado líquido

- Este plástico fundido se inyecta a alta presión en un molde de acero

- Fluye para llenar la cavidad del molde, tomando su forma

- Tras enfriarse y solidificarse, el molde se abre y la pieza se expulsa

Esta técnica es ideal para productos de plástico intrincados y detallados gracias a la precisión del molde. A menudo se moldean por inyección piezas como carcasas de aparatos, molduras de automóviles y suministros médicos.

El proceso de extrusión

A diferencia del moldeo por inyección, la extrusión forma continuamente perfiles de plástico con un transversal forma. Así es como funciona:

- Los gránulos de plástico se introducen por gravedad en el cilindro extrusor

- La fricción de los tornillos giratorios funde el material

- Este plástico fundido fluye a través de una abertura de la matriz con la forma deseada

- Emerge, enfriándose y solidificándose en esta forma continua

- La línea se corta a medida para su posterior procesamiento o uso

Con su producción continua, la extrusión destaca en artículos como tubos, tuberías, vallas y marcos de ventanas.

Diferencias clave entre moldeo por inyección y extrusión

Ahora que ya conoce los fundamentos, analicemos las cinco principales diferencias entre el moldeo por inyección y la extrusión:

1. Dimensionalidad

- Moldeo por inyección produce piezas de plástico tridimensionales y discretas. La cavidad del molde que la encierra define formas intrincadas.

- Extrusión fabrica perfiles bidimensionales continuos de plástico con una sección transversal fija. Su forma se rige por la abertura de la matriz.

Esto hace que la inyección sea más adecuada para geometrías complejas como armarios y carcasas, mientras que la extrusión brilla para perfiles uniformes como tubos y raíles.

2. Coste de instalación

- Moldes de inyección son complejas herramientas de acero mecanizado CNC con muchas complejidades para permitir el detalle. Esto las hace muy caras: a menudo cuestan decenas de miles de dólares.

- Matrices de extrusión son más sencillos y consisten principalmente en bloques de acero perforados con la forma del perfil. Mucho más baratos que los moldes de inyección.

Si se producen volúmenes reducidos, la extrusión gana en coste. Pero a mayor escala, el moldeo por inyección resulta mucho más rentable.

3. Velocidad

- Gracias a la producción continua, extrusión ofrece un mayor rendimiento global en comparación con el moldeo por inyección.

- Sin embargo, inyección Presume de ciclos más rápidos para piezas individuales, capaces de moldear artículos de paredes finas en menos de 30 segundos una vez puestos a punto.

Así, para piezas muy largas, como tubos o planchas de 3,5 metros, la extrusión es más rápida. Pero la inyección la supera para componentes discretos.

4. Fuerza

- Las altas presiones de moldeo por inyección permiten una unión más fuerte entre las moléculas de plástico, lo que refuerza la resistencia. El molde cerrado también evita las burbujas de aire.

- Como un proceso abierto, extrusión forma uniones más débiles entre los materiales. Además, el aire atrapado puede manifestarse como huecos en el perfil acabado, poniendo en riesgo la integridad estructural.

Las aplicaciones en las que la fiabilidad es importante prefieren el plástico moldeado por inyección a las formas extruidas.

5. Tolerancias

- Gracias a los moldes de acero de precisión, moldeo por inyección puede mantener con fiabilidad tolerancias dimensionales de hasta +/- 0,005 pulgadas para ajustes con holguras estrechas.

- El carácter abierto de extrusión hace que sea más difícil lograr la misma consistencia, por lo general sólo se mantiene alrededor de +/- 0,010 pulgadas de tolerancia.

Así, el moldeo por inyección funciona para ensamblajes que requieren espacios reducidos, como conectores y accesorios.

Ejemplos de aplicaciones: Moldeo por inyección frente a extrusión

Sus puntos fuertes específicos hacen que el moldeo por inyección sea preferible para:

- Cajas, marcos y carcasas complejas

- Conectores y racores de enclavamiento

- Productos de plástico pequeños y detallados

- Producción de bajo volumen

Entre las aplicaciones habituales de la extrusión se incluyen:

- Tubos de plástico

- Barandillas, varillas y barras

- Vallas y perfiles de ventanas

- Películas y láminas de plástico

- Producción de gran volumen

Ambos desempeñan importantes funciones en sectores como la construcción, los bienes de consumo, etc.

Conclusión: Moldeo por inyección frente a extrusión

En esencia, moldeo por inyección destaca en componentes plásticos complejos y tridimensionales, mientras que extrusión brilla por perfiles largos, continuos y bidimensionales.

El moldeo por inyección se adapta a lotes pequeños gracias a los menores costes de utillaje, mientras que la extrusión sólo resulta asequible a escalas de producción. Determinar los requisitos de la aplicación ayuda a seleccionar el proceso ideal.

Con esta visión general de sus diferencias y capacidades, podrá elegir con conocimiento de causa entre el moldeo por inyección y la extrusión para su próximo proyecto de fabricación de plásticos. Póngase en contacto con nosotros si necesita ayuda para elegir la mejor técnica.