El moldeo por inyección puede producir grandes volúmenes de piezas de plástico con eficacia y precisión. Sin embargo, los elevados costes iniciales encarecen la producción de lotes pequeños. En última instancia, ¿es el moldeo por inyección un proceso rentable? Como ocurre con la mayoría de los procesos de fabricación, la dinámica de costes depende en gran medida del volumen de producción. Como profesional fabricante de moldeo por inyección de plásticoTe ayudaré a averiguarlo.

¿Es rentable el moldeo por inyección?

La respuesta corta es "depende". Para la producción en serie, el moldeo por inyección ofrece un valor excepcional. Pero para lotes pequeños, las cifras rara vez tienen sentido. Al comprender esta dinámica de costes, los fabricantes de plásticos pueden determinar si la adopción del moldeo por inyección se ajusta a su presupuesto y a sus objetivos empresariales.

Los costes iniciales pueden ser considerables

Empecemos por examinar algunos de los principales costes iniciales del moldeo por inyección:

Máquinas de moldeo por inyección

Las máquinas industriales de moldeo por inyección oscilan entre $50.000 para las máquinas de tamaño medio y más de $200.000 para las grandes máquinas diseñadas para la producción de grandes volúmenes. Estos considerables costes de equipamiento ponen el moldeo por inyección fuera del alcance de las pequeñas empresas que buscan producir lotes pequeños.

Creación de moldes de acero

El utillaje representa uno de los mayores costes iniciales. Los moldes de acero para moldeo por inyección pueden costar desde $5.000 para moldes sencillos hasta $100.000 o más para moldes grandes y complejos. El desarrollo de moldes requiere mucho tiempo de mecanizado y experiencia. Todo esto acumula costes antes incluso de que una sola pieza salga de la línea de producción.

Costes de ingeniería y diseño

También hay importantes costes de ingeniería y diseño. Creación de 3D CAD modelos y planos, el análisis del flujo del molde y el perfeccionamiento del diseño de la herramienta de moldeo requieren una inversión de mano de obra cualificada. Además, estos gastos pueden acumularse rápidamente.

Está claro que para poner en marcha una empresa de moldeo por inyección hacen falta grandes recursos. Pero una vez creada la infraestructura, los costes incrementales de producción pueden ser extremadamente bajos.

Las economías de escala la hacen ideal para la producción en masa

Como ya se ha dicho, el utillaje inicial representa un importante coste fijo. Pero una vez fabricado el molde de acero, puede producir cientos de miles de piezas de plástico antes de necesitar mantenimiento o sustitución. Y la materia prima plástica es barata: cuesta entre $0,90 y $2,30 por libra de media.

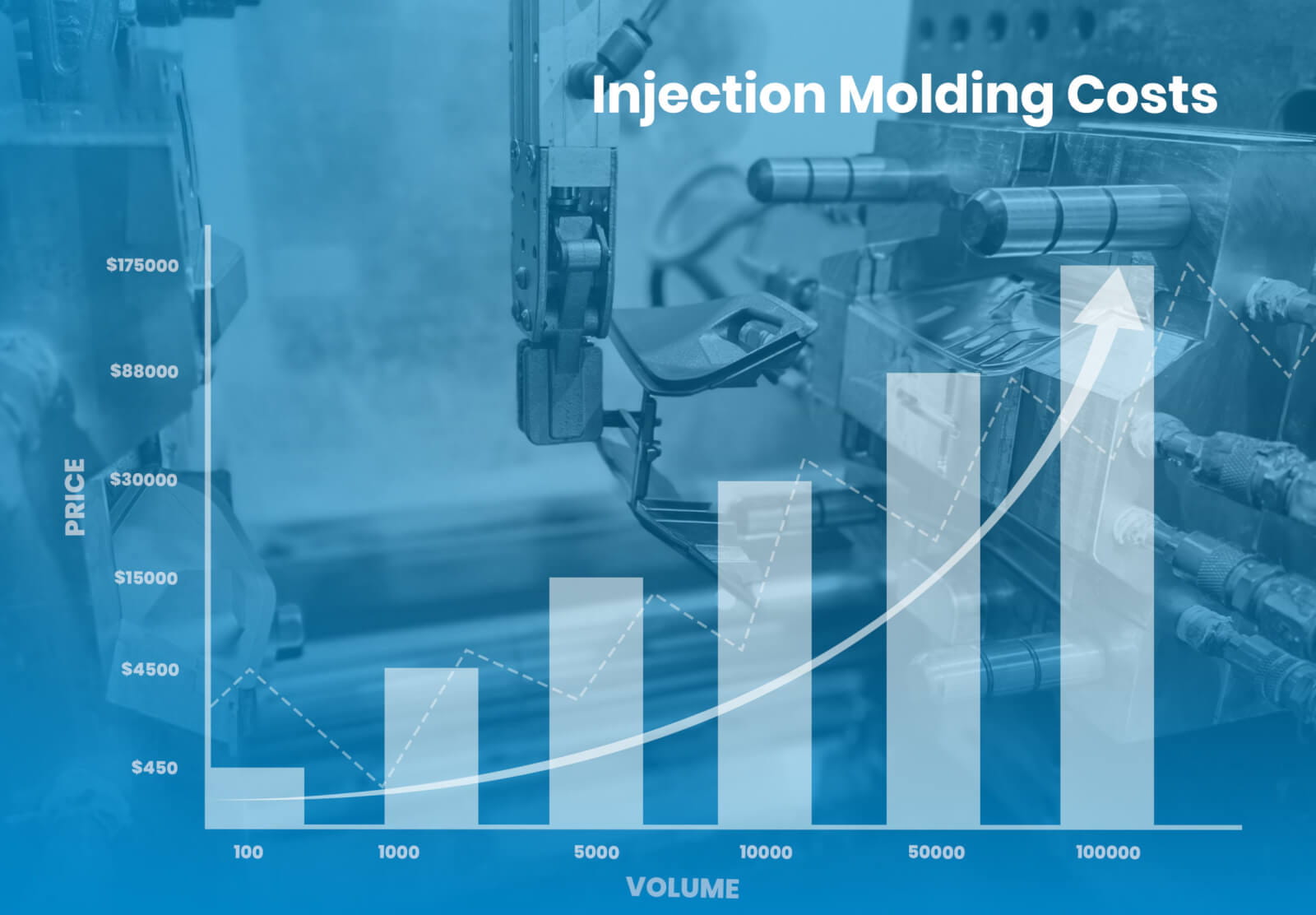

Así, aunque los costes de instalación son elevados, los costes de producción incrementales son mínimos, lo que permite que el precio por unidad disminuya exponencialmente con el volumen.

Para demostrarlo, veamos un ejemplo hipotético. Supongamos que una empresa invierte 120.000 PTP en la fabricación de un molde de acero y compra una máquina de moldeo por inyección por 75.000 PTP. Si sólo necesita 100 unidades, el coste por pieza es de $950... ¡piezas de plástico carísimas!

Pero si necesita 100.000 unidades, el coste por unidad se reduce a $0,95 por pieza. Eso sí que es una buena relación calidad-precio.

Esta dinámica de altos costes fijos y bajos costes variables hace que el moldeo por inyección sea ideal para volúmenes de producción masivos. Cuantas más unidades se produzcan, más se amortiza la inversión inicial, lo que da lugar a unos costes por pieza muy atractivos.

Pasos para mejorar la rentabilidad

Para las empresas que esperan adoptar el moldeo por inyección, en particular las que pretenden producir lotes pequeños, he aquí tres consejos para maximizar la rentabilidad:

1. Utilizar herramientas rápidas impresas en 3D

Con la impresión 3D basada en resina, se pueden imprimir moldes de $100 a $5.000 en lugar de tener que mecanizar moldes de acero por CNC de hasta $100k. Aunque son menos duraderos que las herramientas metálicas, los moldes impresos en 3D permiten producir lotes pequeños de forma mucho más asequible.

2. Considerar la subcontratación

En lugar de adquirir equipos costosos, la subcontratación de una empresa especializada en moldeo por inyección reduce los costes iniciales. Los especialistas disponen de las máquinas, los materiales y los conocimientos necesarios para gestionar de forma rentable pedidos de lotes pequeños.

3. Encargue volúmenes mayores siempre que sea posible

Casi siempre tiene sentido producir unidades adicionales, aunque ello implique mantener existencias. Como el coste incremental por pieza adicional es insignificante, gastar un poco más por adelantado para pedir un volumen mayor reduce significativamente el coste por unidad.

¿El veredicto? Sí, con grandes volúmenes

En resumen, el moldeo por inyección puede ser extremadamente rentable si Se necesitan grandes volúmenes de producción. Los elevados gastos iniciales y la falta de flexibilidad hacen que los lotes pequeños tengan un coste prohibitivo. Las empresas que deseen adoptar el moldeo por inyección deben centrarse en volúmenes elevados, utillaje rápido o subcontratación para maximizar la rentabilidad.

Para producir más de 1.000 unidades, el moldeo por inyección representa uno de los métodos de fabricación de piezas de plástico más asequibles. Pero para prototipos y volúmenes inferiores a 100-500 unidades, las tecnologías alternativas como el mecanizado CNC y la impresión 3D suelen tener más sentido desde el punto de vista económico.