El moldeo por inyección es un proceso de fabricación utilizado para crear piezas de plástico a partir de polímeros termoplásticos y termoestables. Cuando se fabrican componentes moldeados por inyección, una consideración clave del diseño es determinar la ubicación óptima de la línea de separación.

Pero, ¿qué es exactamente una línea de partición? ¿Y por qué es importante su colocación a la hora de diseñar piezas para moldeo por inyección? Como profesional fabricante de moldeo por inyección de plásticoTe lo explico todo en esta completa guía.

¿Qué es una línea de separación en el moldeo por inyección?

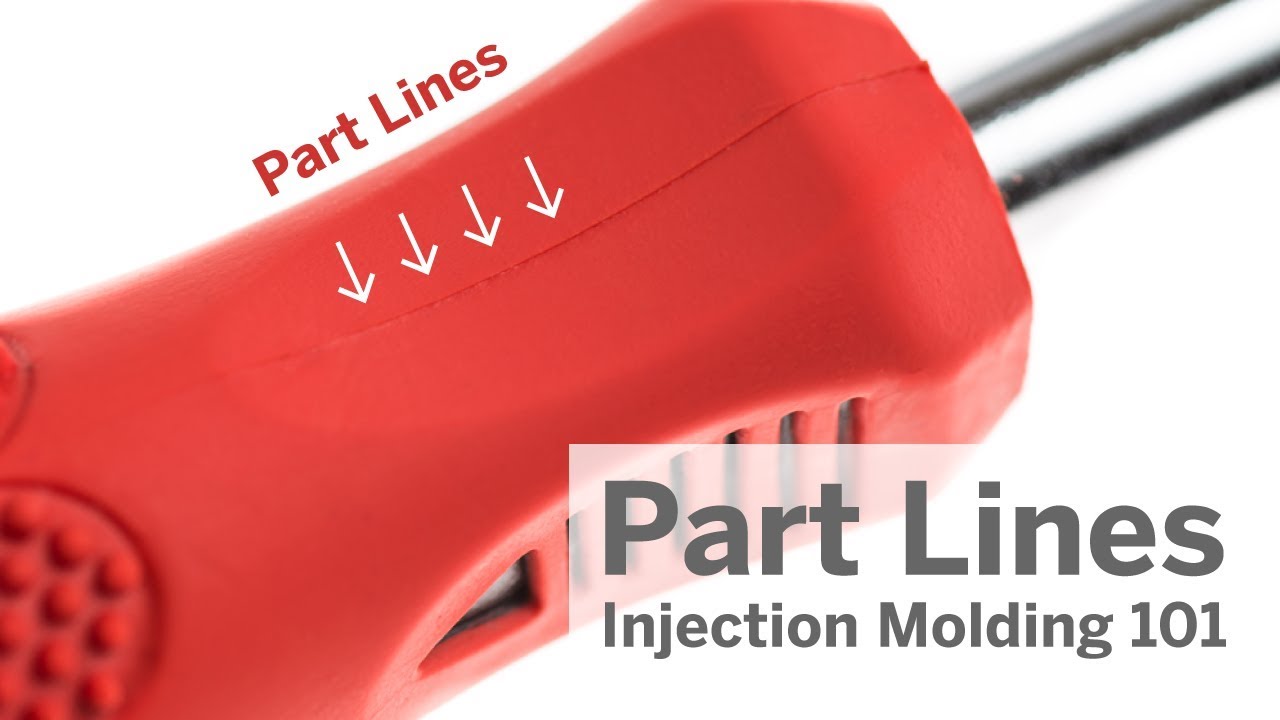

Una línea de partición se refiere a la marca lineal que queda en una pieza moldeada por inyección a partir de la costura donde se unen las dos mitades del molde de inyección.

He aquí un breve resumen de cómo líneas de separación forma:

- Los moldes de inyección constan de dos componentes principales: la cavidad y el núcleo.

- La cavidad forma las características exteriores de la pieza moldeada.

- El núcleo forma rasgos interiores y socavados.

- La unión de los bordes del núcleo y la cavidad se denomina línea de separación.

En caliente, plástico de alta presión llena la cavidad del molde, toma la forma de las paredes interiores del molde. Una vez que el plástico fundido se solidifica, las dos mitades del molde se separan a lo largo de la línea de partición para que la pieza de plástico pueda ser expulsada.

Esta separación conduce inevitablemente a una marca testigo o costura residual en la superficie de la pieza. Y esa es su línea de separación.

En resumen:

Una línea de separación es la costura visible en la superficie de un componente moldeado por inyección causada por pequeños huecos entre las dos mitades del molde.

¿Por qué es importante la colocación de la línea de separación?

La línea de partición influye en el aspecto, la funcionalidad, la fabricabilidad y el coste del componente moldeado por inyección.

A continuación le explicamos por qué la colocación de la línea de apertura es tan importante en el diseño de piezas de plástico.

Preocupaciones estéticas

Para los productos de consumo, los cosméticos suelen ser esenciales. Esto significa minimizar o camuflar las líneas de separación visibles.

La colocación estratégica de la línea de apertura puede ayudar a que estas marcas de costura del molde sean menos visibles. Por ejemplo, puede alinear las líneas de separación con:

- Esquinas o bordes afilados

- Líneas de características existentes en la geometría de la pieza

- Zonas que se pintarán o tampografiarán

También puede especificar acabados superficiales especiales, como texturas o patrones de brillo, para ayudar a disimular visualmente la ubicación de las líneas de separación.

Impacto funcional

Más allá del aspecto, las líneas de separación pueden interferir potencialmente en el rendimiento de la pieza. Las líneas de costura mal colocadas podrían:

- Debilitar la resistencia en zonas de gran tensión

- Alterar las dimensiones y tolerancias críticas

- Causa problemas de flash que afectan al montaje o al rendimiento

Por tanto, cuando diseñe su componente de plástico, considere cuidadosamente cómo coincide la ubicación de la línea de partición con aspectos funcionales como puntos de fijación, características de precisión, superficies de sellado, etc.

Factores de fabricabilidad

La colocación de la línea de separación también influye en la complejidad y el coste de fabricación de sus piezas moldeadas por inyección.

La línea de separación determina el:

- Línea de sorteo - Dirección a lo largo de la cual se separan las mitades del molde

- Ángulos de giro - Grado de inclinación de las superficies verticales para permitir la eyección

- Acciones contra el moho - Guías/elevadores secundarios necesarios para geometrías complejas

Las líneas de partición más complejas requieren diseños de moldes más complejos y un mecanizado de precisión. Esto aumenta los costes de utillaje.

Por tanto, para agilizar la fabricación, opte por líneas de separación sencillas y rectas siempre que sea posible.

Tipos de líneas de separación

Aunque lo más habitual es una línea de separación recta situada en el centro, existen diversas variantes:

Vertical

Como su nombre indica, las líneas de apertura verticales son perpendiculares a la dirección de apertura del molde. Suele ser el tipo más sencillo.

Escalonado

Las líneas de separación escalonadas contienen uno o más saltos en ángulo recto en el plano de separación del molde. Útil para presiones de inyección desequilibradas.

Inclinado

Las líneas de apertura inclinadas siguen una trayectoria en ángulo con respecto a la abertura del molde. Útil para geometrías complejas.

Curva

En las líneas de partición curvas, la costura sigue de cerca una parte contorneada o redondeada de la superficie de la pieza.

Completo

Para piezas complejas, una línea de apertura completa combina varias líneas a lo largo de diferentes planos y ángulos.

El tipo de línea de partición influye en factores como el equilibrio de la presión de inyección, la estética, las correderas/elevadores necesarios y el esfuerzo para pulir y mantener nítidos los detalles del molde a lo largo de las tiradas.

Consejos y estrategias para el diseño de líneas de separación

Ahora que ya conoce los fundamentos, aquí tiene algunas buenas prácticas que debe tener en cuenta a la hora de diseñar líneas de separación:

Centrarse en la simplicidad - Siempre que sea posible, opte por líneas de apertura rectas o ligeramente escalonadas. Las líneas complejas aumentan los costes del molde.

Colocar de forma inteligente - Coloque las líneas de separación a lo largo de zonas como esquinas o bordes afilados para que sean menos visibles. Manténgalas alejadas de las superficies cosméticas o de sellado.

Alinear con la disposición del eyector - Coordine la colocación de la línea de separación con las ubicaciones de las clavijas eyectoras necesarias para un desmoldeo limpio.

Líneas de soldadura Mind - Tenga en cuenta la orientación de las fibras y cómo converge el flujo de polímero a lo largo de las líneas de separación para minimizar las zonas débiles de las líneas de soldadura.

Reloj de pared - La variación del material de pared de una mitad de molde a otra puede afectar a la calidad y el rendimiento de la línea de apertura.

Considere la posibilidad de texturizar - Especifique acabados superficiales especiales que ayuden a ocultar visualmente la ubicación de las líneas de separación en las caras cosméticas.

Validación con DFM - Obtenga un análisis previo de diseño para la fabricación que confirme la ubicación óptima de la línea de apertura.

Dedicar tiempo por adelantado a planificar cuidadosamente la colocación de la línea de partición reportará beneficios en términos de facilidad de fabricación, reducción de los costes de las piezas moldeadas y mejor rendimiento de los productos finales.

Conclusión

Para resumir rápidamente, las cosas clave que los diseñadores de productos deben saber sobre las líneas de partición en el moldeo por inyección son:

- Se forman líneas de separación donde se unen las mitades del molde, causando marcas visibles de testigos.

- La colocación influye en la estética, la función, la fabricabilidad y los costes

- Existen varios tipos de líneas de separación, con diversas compensaciones de complejidad

- Seguir las mejores prácticas de posicionamiento y diseño es crucial

Con estos conocimientos, estará preparado para tomar decisiones informadas sobre las líneas de partición cuando desarrolle componentes de plástico adecuados para el moldeo por inyección.

Considerar cuidadosamente este pequeño pero vital aspecto del diseño de su pieza puede contribuir en gran medida a crear un producto que satisfaga a los clientes y agilice la fabricación.

Ahora le toca a usted: ¿tiene algún otro consejo o idea sobre cómo trabajar con líneas de partición para piezas moldeadas por inyección? Me encantaría conocer sus opiniones y experiencias en los comentarios.