Conseguir la Temperatura de moldeo por inyección de PC derecho puede hacer o deshacer sus piezas.

Lo he visto ocurrir innumerables veces. Un fabricante ajusta la temperatura de procesado del policarbonato a un nivel demasiado bajo y, de repente, se encuentra con tiros cortos y piezas débiles. O la sube demasiado y acaba con material degradado y vetas plateadas por todas partes.

La verdad es que:

Conseguir los ajustes de temperatura adecuados para PC no consiste sólo en seguir una hoja de especificaciones. Se trata de comprender cómo afecta la temperatura a todos los aspectos del proceso de moldeo.

En esta guía, como profesional Fabricante de moldeo por inyección de PCLe mostraré exactamente cómo optimizar las temperaturas de moldeo por inyección de PC para obtener piezas perfectas en todo momento.

¿Qué temperatura debe utilizarse para el moldeo por inyección de PC?

He aquí la respuesta rápida:

El PC suele requerir temperaturas de barril entre 260°C y 320°C (500°F y 608°F).

Pero eso es sólo el punto de partida.

La temperatura exacta que necesita depende de varios factores:

- El grado específico de su PC

- Parte complejidad

- Diseño de moldes

- Requisitos de producción

Permítanme desglosar esto aún más.

Comprender las temperaturas de procesamiento del PC

El policarbonato es lo que llamamos un material "sensible a la temperatura".

¿Qué significa esto?

A diferencia de algunos plásticos que tienen un amplio margen de procesamiento, el PC exige precisión. La viscosidad del material disminuye significativamente al aumentar la temperatura, pero si se presiona demasiado, empezará a descomponerse.

El punto óptimo de temperatura

La mayoría de los grados de PC se procesan mejor a una temperatura de fusión entre 275°C y 295°C.

Esta es la temperatura real del plástico fundido (no sólo lo que muestra su controlador de barril).

Pero aquí es donde se pone interesante:

Los ajustes de temperatura de la barrica deben crear un perfil de temperatura específico.

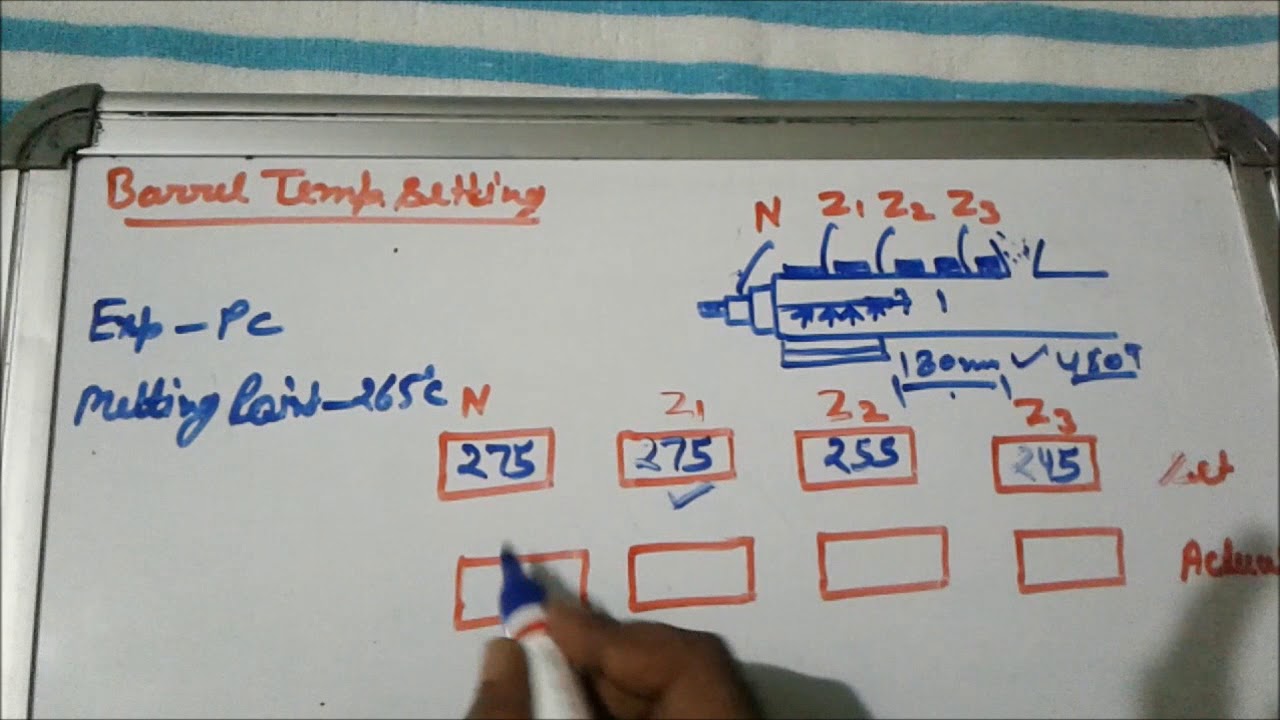

Configuración del perfil de temperatura del barril

¿La clave para procesar PC con éxito?

Crear el gradiente de temperatura adecuado de la alimentación a la boquilla.

Esto es lo que funciona:

Zona trasera (Feed): 250-270°C

Zona Centro: 260-270°C

Zona delantera: 270-290°C

Boquilla: 270-290°C

¿Notas el patrón?

Se desea un aumento gradual de atrás hacia delante. Esto garantiza que el material se funda progresivamente sin degradarse.

Consejo profesional: Mida la temperatura real de fusión

No confíes ciegamente en la pantalla de tu máquina.

Utilice un pirómetro para comprobar la temperatura real de fusión mediante una toma de aire. Esto te dice lo que está pasando realmente con tu material.

Por qué la temperatura del moho es igual de importante

Aquí hay algo que la mayoría de la gente pasa por alto:

La temperatura del molde es tan importante como la de la barrica.

En el caso de los PC, es conveniente mantener la temperatura del molde entre 80 °C y 120 °C (176 °F y 248 °F).

¿Por qué tan alto?

El PC necesita temperaturas de molde elevadas para:

- Conseguir un acabado superficial adecuado

- Minimizar la tensión interna

- Garantizar la estabilidad dimensional

- Evitar el alabeo

He visto piezas con propiedades mecánicas perfectas fallar simplemente porque el molde estaba demasiado frío.

El peligro oculto: La humedad

Antes de seguir adelante, hablemos del mayor enemigo del PC:

Agua.

Policarbonato es higroscópico. Absorbe la humedad del aire como una esponja.

¿Y cuando se calienta el PC húmedo a la temperatura de procesado?

Obtienes hidrólisis. El material literalmente se rompe, causando:

- Burbujas

- Vetas plateadas

- Partes débiles

- Defectos superficiales

¿La solución?

Pre-secar el material a 120°C (248°F) durante 4-6 horas. Mantenga el contenido de humedad por debajo de 0,02%.

Sin excepciones.

Pautas de temperatura específicas para cada grado

No todos los grados de PC son iguales.

Diferentes formulaciones requieren diferentes parámetros de procesamiento:

Grados estándar para PC

- Temperatura del barril: 280-300°C

- Temperatura del molde: 85-95°C

- Lo mejor para aplicaciones generales

PC de alto caudal

- Temperatura del barril: 260-280°C

- Temperatura del molde: 80-90°C

- Ideal para piezas de pared delgada

PC relleno de vidrio

- Temperatura del barril: 290-310°C

- Temperatura del molde: 90-110°C

- Requiere temperaturas más altas debido al aumento de la viscosidad

Mezclas PC/ABS

- Temperatura del barril: 240-280°C

- Temperatura del molde: 70-100°C

- Temperatura de procesamiento inferior a la del PC puro

Consulte siempre la ficha técnica del proveedor del material. Pero utilícelas como punto de partida.

Impacto de la temperatura en la calidad de las piezas

La temperatura no sólo influye en el llenado del molde.

Afecta a todo:

Acabado superficial

Mayor temperatura del molde = mayor brillo de la superficie. He visto piezas pasar de mate a espejo con solo aumentar la temperatura del molde 20 °C.

Estabilidad dimensional

Un control adecuado de la temperatura minimiza la variación de la contracción. Esto es crucial para las piezas de precisión.

Propiedades mecánicas

¿Demasiado bajo? Se obtienen líneas de soldadura débiles y poca resistencia al impacto.

¿Demasiado alto? La degradación del material reduce las propiedades generales.

Estrés interno

Esta es la más importante. Temperaturas incorrectas crean tensión interna que conduce a:

- Cracking

- Alabeo

- Fallo de una pieza en servicio

La clave está en encontrar el equilibrio entre una buena fluidez y el mínimo estrés.

Problemas comunes relacionados con la temperatura (y cómo solucionarlos)

Permítanme compartir los problemas más comunes que veo:

Rayas plateadas

Causa: Humedad o sobrecalentamiento

Arréglalo: Secar bien el material, reducir la temperatura de la barrica

Disparos cortos

Causa: Temperatura demasiado baja, flujo deficiente

Arréglalo: Aumentar la temperatura del barril 10°C, comprobar la temperatura de la boquilla

Marcas de quemaduras

Causa: Temperatura o tiempo de permanencia excesivos

Arréglalo: Temperaturas más bajas, reducción del tiempo de ciclo

Líneas de soldadura deficientes

Causa: Temperatura de fusión demasiado baja en el frente de flujo

Arréglalo: Aumentar la temperatura del barril y del molde

Alabeo

Causa: Enfriamiento desigual, tensión interna

Arréglalo: Optimizar la uniformidad de la temperatura del molde

Estrategias avanzadas de control de la temperatura

¿Quiere llevar su moldeado de PC al siguiente nivel?

Prueba estas técnicas avanzadas:

Optimización por zonas

No se limite a programar y olvidarse. Ajusta cada zona en función de:

- Diseño de tornillos

- Producción de material

- Requisitos de las piezas

Control dinámico de la temperatura

Algunas aplicaciones se benefician de la variación de la temperatura del molde durante el ciclo. Esto requiere un equipo especializado, pero puede mejorar drásticamente la calidad de las piezas.

Consideraciones sobre el canal caliente

¿Corriendo PC a través de canales calientes? Mantenga las temperaturas entre 5 y 10 °C por encima de la boquilla para evitar la congelación.

Configuración de su proceso: Paso a paso

Aquí está mi proceso probado para marcar las temperaturas de PC:

- Comience con la preparación del material

- Secar el material hasta <0,02% de humedad

- Conservar en recipientes herméticos

- Ajustar las temperaturas iniciales

- Utilice las recomendaciones del fabricante

- Inicio conservador

- Calentar correctamente

- Dejar 30 minutos para que se estabilice la temperatura

- Ejecutar ciclos de purga

- Hacer fotos de prueba

- Comprobar el patrón de relleno

- Medir la temperatura real de fusión

- Optimizar gradualmente

- Ajuste en incrementos de 5°C

- Cambios en los documentos

- Validar la calidad de las piezas

- Comprobar dimensiones

- Prueba de propiedades mecánicas

Resolución de problemas de temperatura

Cuando las cosas vayan mal (y lo harán), aquí tienes una lista de comprobación para solucionar los problemas:

¿La pieza no se llena completamente?

- Compruebe que la boquilla no esté congelada

- Aumento de la temperatura del barril

- Verificar la temperatura del molde

¿Ve degradación?

- Reducir la temperatura de la barrica

- Comprobar el tiempo de permanencia

- Tornillos y barriles limpios

¿Dimensiones incoherentes?

- Verificar la estabilidad de la temperatura

- Comprobar la uniformidad de la temperatura del molde

- Revisar el tiempo de enfriamiento

Consideraciones sobre el equipo para el procesamiento en PC

No todas las máquinas de moldeo por inyección para PC son iguales.

Lo necesitas:

- Control preciso de la temperatura (±1°C)

- Capacidad de calefacción adecuada

- Buen diseño de tornillo para PC

- Instrumentación adecuada

Las máquinas más antiguas pueden tener problemas. Si te tomas en serio el PC, invierte en el equipo adecuado.

La economía del control de la temperatura

Aquí hay algo que considerar:

El funcionamiento a temperaturas óptimas puede consumir más energía (especialmente a temperaturas más altas del molde).

Pero la recompensa incluye:

- Menos rechazos

- Mejor calidad de las piezas

- Posprocesamiento reducido

- Clientes más felices

Haga cuentas. La calidad se paga.

Tendencias futuras en el procesamiento de PC

A medida que avanzamos hacia 2025, veo nuevos avances:

- Sistemas inteligentes de control de la temperatura mediante IA

- Métodos de calefacción más eficientes desde el punto de vista energético

- Mejores tecnologías de aislamiento

- Control de la viscosidad en tiempo real

Adelántese a los acontecimientos.

Principales conclusiones

Terminemos con lo esencial:

- El PC requiere un control preciso de la temperatura para tener éxito

- Las temperaturas del barril suelen oscilar entre 260 y 320°C

- La temperatura del molde (80-120°C) es igualmente crítica

- Seque siempre previamente el material para evitar su degradación

- Los distintos grados necesitan temperaturas diferentes

- Supervisión y ajuste en función de la calidad de las piezas

Acuérdate:

Éxito con Temperatura de moldeo por inyección de PC no consiste en seguir una receta ciegamente. Se trata de entender los principios y adaptarlos a tu situación específica.

Empieza con las directrices que he compartido. Pruebe sistemáticamente. Documente lo que funciona.

En poco tiempo, estará produciendo piezas de PC perfectas de forma constante.

Ese es el poder de dominar el control de la temperatura en el moldeo por inyección de policarbonato.