El moldeo por inyección es uno de los procesos de fabricación más utilizados hoy en día. Permite la producción en serie de piezas de plástico con tolerancias estrechas, geometrías complejas y características detalladas.

A medida que los consumidores y los fabricantes adquieren una mayor conciencia medioambiental, aumenta el interés por el uso de bioplásticos sostenibles como el ácido poliláctico (PLA) para aplicaciones de moldeo por inyección.

Así que en esta completa guía, como profesional fabricante de moldeo por inyección de plásticole guiaré a través de todo lo que necesita saber sobre el moldeo por inyección de PLA.

Al final, lo entenderás:

- ¿Qué es el PLA?

- Propiedades del material PLA

- Proceso de moldeo por inyección de PLA

- Ventajas e inconvenientes del PLA

- Defectos comunes en las piezas de PLA

- Cómo optimizar su proceso

¡Vamos a ello!

¿Qué es el material PLA?

PLA significa ácido poliláctico o polilactida. Es un termoplástico biodegradable derivado de recursos renovables como el almidón de maíz, las raíces de tapioca, la caña de azúcar, etc.

Los monómeros de ácido láctico producidos a partir de estos cultivos se unen en una reacción de condensación para formar polímeros de PLA de cadena larga. Empresas biotecnológicas como NatureWorks producen distintos grados de PLA para su uso en distintos sectores.

A diferencia de los plásticos convencionales, el PLA es compostable en condiciones industriales. Se descompone en dióxido de carbono y agua en 90-180 días. Esto lo convierte en una opción popular para envases alimentarios de un solo uso y productos de consumo desechables.

Las primeras generaciones de PLA tenían problemas de fragilidad, resistencia al calor y procesabilidad. Pero las cosas han mejorado enormemente en la última década. Las calidades modernas de PLA pueden igualar ahora las propiedades del PET, el PS y el PP sin dejar de ser sostenibles.

Propiedades del material PLA

Veamos algunas de las propiedades más importantes del PLA para el moldeo por inyección.

1. Punto de fusión bajo - El PLA funde entre 130 °C y 180 °C, una temperatura inferior a la de polímeros tradicionales como el PS (240 °C) y el ABS (220 °C). Esto permite un flujo fácil en secciones finas y la posibilidad de combinar PLA con aditivos sensibles al calor.

2. Cristalización rápida - El PLA puede desarrollar cristalinidad con bastante rapidez en comparación con el PET (30×) y el PP (3×). Una cristalización más rápida significa tiempos de ciclo más cortos y mayores índices de producción.

3. Baja permeabilidad al gas - El PLA permite una transmisión mucho menor de oxígeno y CO2 en comparación con otros bioplásticos. Esto se traduce en una excelente vida útil de las botellas y envases blíster de PLA.

4. Buena claridad óptica - El PLA amorfo puede alcanzar una claridad cercana a la del PS y el PET. Esto resulta útil para dispositivos médicos y carcasas electrónicas transparentes. La claridad se reduce cuando las piezas de PLA se vuelven semicristalinas.

5. Alta resistencia y rigidez - Los productos de PLA son más rígidos y resistentes que los envases de PP y PET. El módulo de flexión puede oscilar entre 2,7 GPa y 7 GPa según el grado. La resistencia al calor llega hasta ~100 ̊C.

6. Escasa resistencia al impacto - El PLA puro tiene una resistencia al impacto baja debido a su fragilidad. Por eso suelen añadirse modificadores de impacto para aplicaciones duraderas. La resistencia al impacto izod varía entre 0,5 kJ/m2 (lámina rígida) y 30 kJ/m2 (lámina endurecida).

¿Cómo funciona el moldeo por inyección de PLA?

Ahora que ya conoce las propiedades del PLA, veamos cómo moldear por inyección sus piezas. El proceso básico consta de cuatro pasos principales:

1. Secado

La resina PLA es altamente higroscópica, lo que significa que absorbe rápidamente la humedad ambiental. Un exceso de humedad provoca hidrólisis y pérdida de peso molecular durante el proceso de fusión.

Por lo tanto, el PLA debe secado a menos de 250 ppm de humedad antes de su uso. Para ello son necesarios secadores deshumidificadores industriales con puntos de rocío de -40°C.

Las recomendaciones dependen del tipo de APA, pero el secado durante la noche a 80 ̊C suele ser suficiente. La resina seca debe almacenarse en recipientes herméticos antes de cargarla en la máquina de moldeo.

2. Plastificación

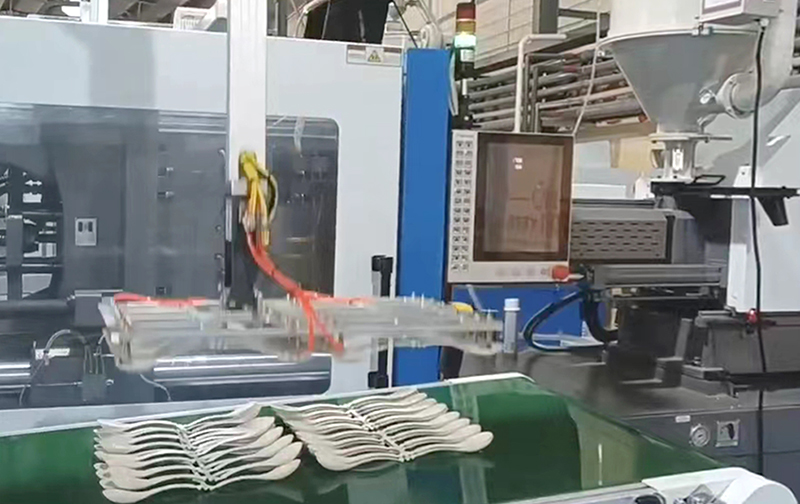

Aquí es donde los gránulos de PLA se alimentan por gravedad desde una tolva montada en la parte superior al barril calentado de la máquina de moldeo por inyección.

En el interior del barril, el tornillo sinfín somete a los gránulos a cizallamiento mecánico y calor conductivo. Esto plastifica los gránulos en un polímero fundido homogéneo con temperatura y viscosidad uniformes.

La temperatura de plastificación del PLA estándar se sitúa entre 180°C a 230°C. Para los compuestos de PLA endurecido, puede llegar hasta 260°C. Las temperaturas excesivas favorecen la degradación del material, lo que debe evitarse.

3. Inyección

Tras una fusión y plastificación suficientes cerca de la parte delantera del tornillo, el tamaño de disparo deseado se retrae y se mantiene listo para la inyección.

A continuación, el husillo avanza rápidamente, inyectando a alta presión el polímero fundido en la herramienta de moldeo de temperatura controlada.

El moldeo por inyección de PLA puro requiere presiones que oscilan entre 55 MPa a 110 MPa. Y las velocidades de inyección alrededor de De 150 mm/s a 300 mm/s rellenar correctamente las cavidades del molde.

Los PLA de mayor peso molecular y rellenos de aditivos podrían necesitar condiciones de procesamiento más optimizadas para obtener piezas sin defectos.

4. Enfriamiento y expulsión

Una vez que el molde se ha llenado por completo, se mantiene una presión de empaquetado para compensar la contracción del material a medida que la pieza se solidifica y se enfría.

Aquí es donde la cinética de cristalización del PLA marca una gran diferencia. Una refrigeración optimizada, combinada con la temperatura adecuada del molde, permite que la pieza de PLA moldeada se expulse más rápidamente manteniendo la estabilidad dimensional.

Las piezas amorfas requieren que la superficie del molde esté por debajo de 60°C. Para piezas semicristalinas de alta resistencia al calor, temperaturas del molde en torno a 90-120°C funcionan muy bien.

Los circuitos de agua de refrigeración regulan con precisión estas temperaturas en toda la herramienta. Una transferencia de calor más rápida también minimiza el tiempo del ciclo de moldeo por inyección de PLA.

Ventajas de utilizar PLA para el moldeo por inyección

Ahora que ya sabe cómo funciona el moldeo por inyección de PLA, hablemos de algunas de las ventajas que lo convierten en una alternativa atractiva.

1. Sostenibilidad medioambiental - Fabricado a partir de recursos renovables anuales como el maíz y la caña de azúcar, el PLA tiene 90% menos emisiones de carbono que los plásticos tradicionales. También reduce la dependencia de los combustibles fósiles para producir materias primas plásticas.

2. Mejora de la imagen corporativa - Ofrecer productos bioplásticos respetuosos con el medio ambiente satisface a los compradores actuales concienciados con el medio ambiente. Esto permite a las marcas reforzar sus credenciales ecológicas y su responsabilidad social corporativa.

3. Construcción ligera - Con pesos específicos de entre 1,21 y 1,25, el PLA es 10% más ligero que el PS y casi 20% más ligero que el ABS. Esto ayuda a ahorrar combustible en aplicaciones de transporte.

4. Procesamiento más sencillo - La baja viscosidad de la masa fundida proporciona un mejor flujo para diseños de moldes intrincados. Las temperaturas de procesamiento reducidas también ahorran costes energéticos. La rápida cristalización también permite tiempos de ciclo más cortos.

5. Menores riesgos de seguridad - Las emisiones insignificantes y la no toxicidad permiten que los productos de PLA se utilicen con seguridad para fines médicos, farmacéuticos y de envasado de alimentos.

Desafíos del moldeo por inyección de PLA

A pesar de sus muchas ventajas, trabajar con PLA plantea algunos retos únicos durante el moldeo por inyección.

Sensibilidad a la humedad - La tendencia del PLA a absorber rápidamente la humedad ambiental hace que el secado sea un requisito previo antes de la transformación. Cualquier resto de humedad provoca hidrólisis y reduce el peso molecular y las prestaciones mecánicas.

Ventana de procesamiento estrecha - La pequeña diferencia entre las temperaturas de fusión y degradación del PLA proporciona un estrecho margen de procesamiento. Esto exige un control preciso de la temperatura para equilibrar la productividad y la calidad de las piezas.

Cristalización más rápida - Mientras que la cristalización rápida mejora los tiempos de ciclo, el enfriamiento repentino y las variaciones de temperatura en las paredes del molde provocan contracciones desiguales, alabeos y tensiones estructurales. Se requiere una regulación inteligente de la temperatura.

Menor resistencia al calor - En su estado amorfo, el PLA no puede utilizarse a temperaturas superiores a 60 ̊C. Se necesitan agentes nucleantes especiales y una morfología cristalina para lograr una mayor resistencia al calor.

Resistencia al impacto limitada - El PLA puro tiene una resistencia al impacto muy pobre debido a mecanismos de fallo frágiles. Esto hace necesario el uso de modificadores de impacto o plastificantes especiales para aplicaciones duraderas que impliquen cargas elevadas.

Susceptibilidad a la hidrólisis - Los entornos de funcionamiento húmedos hidrolizan lentamente el PLA a lo largo de meses o años, por lo que es necesario sustituirlo o eliminarlo antes de que se produzca un fallo mecánico. El uso de estabilizadores puede evitar en cierta medida este problema.

Resistencia de la línea de soldadura - Las líneas de soldadura creadas entre frentes de fusión convergentes dan lugar a una resistencia mecánica mucho menor en comparación con ABS y PC. Para superar este problema, es necesario utilizar un sistema de inyección/ventilación de moldes y aditivos de refuerzo adecuados.

¿Cómo se puede optimizar el moldeo por inyección de PLA?

Una vez comprendido el comportamiento del PLA en el moldeo por inyección, veamos ahora cómo optimizar el proceso.

1. Dar prioridad a un secado adecuado antes de la transformación en fundido para evitar la degradación por hidrólisis del bioplástico. Los niveles de humedad deben mantenerse por debajo de 250 ppm para obtener resultados estables.

2. Utilizar sistemas de canal caliente con zonas colectoras calentadas externamente para el transporte de masa fundida de PLA de bajo cizallamiento. Esto también evita el babeo y el encordamiento del material.

3. Equilibrar correctamente las velocidades de llenado y las presiones de envasado en función del grosor y la geometría de la pieza. El estrecho margen de temperatura del PLA exige un buen control del proceso.

4. Regular diligentemente las temperaturas de la superficie del molde en función de los niveles de cristalinidad requeridos y de los objetivos de tiempo de ciclo. El enfriamiento uniforme también es vital para una buena estabilidad dimensional.

5. Considerar el uso de compuestos de PLA en lugar de la resina base para mejorar la fluidez, la resistencia, la termorresistencia y la estética en función de los requisitos de la aplicación.

6. Añadir revestimientos resistentes al desgaste y anticorrosión para mejorar la durabilidad de la superficie de la herramienta, dada la naturaleza ácida del PLA tras su descomposición. Las cavidades/corazones endurecidos también ayudan.

7. Realizar un mantenimiento preventivo con limpieza programada para eliminar los residuos de PLA de los cilindros de inyección, canales calientes y superficies de las herramientas en función de los lotes producidos.

Conclusión

Con el creciente interés por las tecnologías sostenibles, el PLA promete cambiar las reglas del juego del moldeo por inyección en todas las industrias en el futuro.

Espero que esta guía le haya proporcionado una visión profunda del comportamiento del PLA, así como las mejores prácticas para moldear por inyección sus piezas.

Optimizar los parámetros de procesamiento y superar la sensibilidad del PLA a los cambios de humedad y temperatura requiere cierto esfuerzo. Pero las ventajas medioambientales y comerciales hacen que merezca totalmente la pena.

Si tiene más preguntas, hágamelo saber en los comentarios.