El moldeo por inyección es uno de los procesos de fabricación más comunes y versátiles de la actualidad. Desde la electrónica a los equipos médicos, pasando por los productos de consumo, las piezas de plástico moldeadas por inyección están en casi todo lo que nos rodea. El proceso es bastante sencillo: la resina plástica se funde bajo calor y presión extremos hasta convertirse en plástico líquido, y luego se inyecta en moldes metálicos cerrados y complejos para crear piezas de formas intrincadas.

El moldeo por inyección de piezas grandes comparte el mismo concepto básico, pero implica procesos, equipos y moldes más grandes. Al igual que las piezas más pequeñas, los componentes grandes moldeados por inyección requieren un delicado equilibrio de docenas de variables diferentes para producir una buena pieza, desde la formulación de la propia resina hasta el momento preciso del proceso de inyección. Y cuando se trabaja con grandes volúmenes de material plástico, el control y la optimización del proceso resultan aún más difíciles.

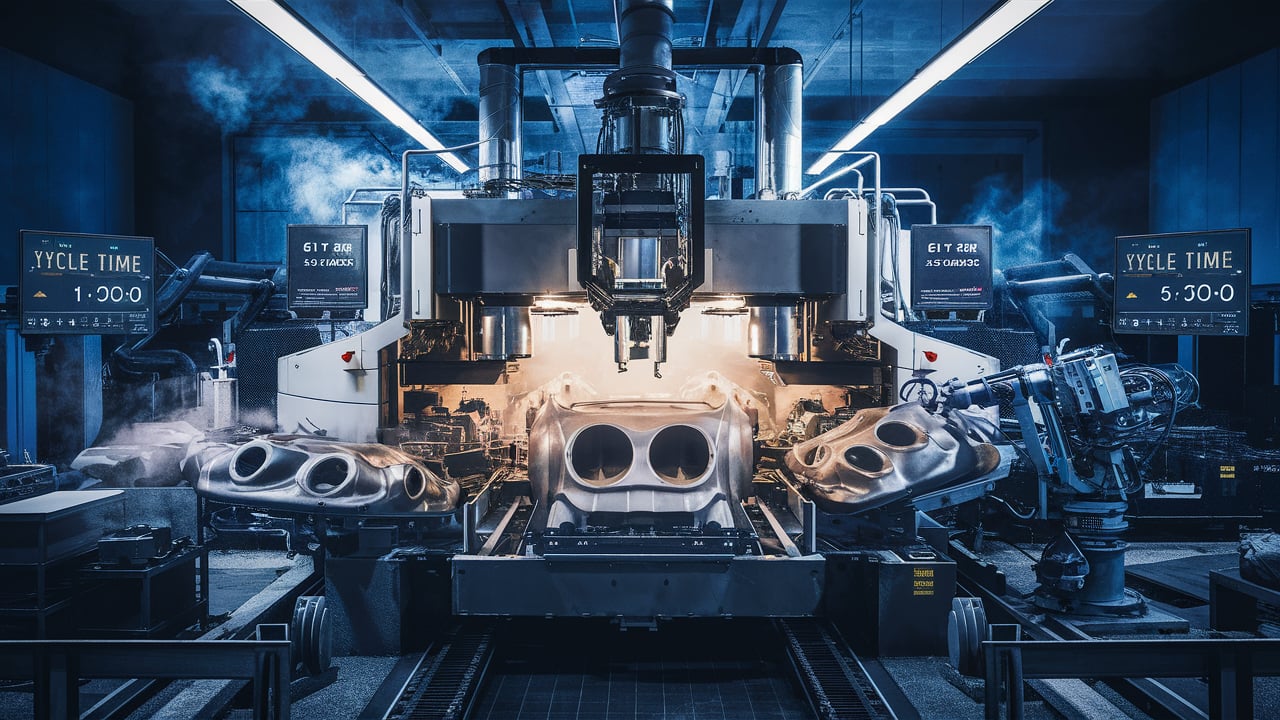

Un indicador clave del éxito de moldeo por inyección de piezas grandes es la duración del ciclo: el tiempo que transcurre desde que se inyecta el plástico en las cavidades del molde hasta que se expulsa la pieza acabada y se vuelve a empezar. Dado que las empresas de moldeo de plásticos suelen fabricar grandes volúmenes de piezas, los tiempos de ciclo más largos implican una menor producción de piezas. Y eso puede tener repercusiones importantes en los costes de las piezas para los clientes que pagan por componente. Por este motivo, las grandes empresas de moldeo por inyección trabajan constantemente para recortar los tiempos de ciclo todo lo posible.

Cómo reducir el tiempo de ciclo del moldeo por inyección de piezas grandes

Cuando se trata del moldeo por inyección de piezas grandes, existen oportunidades para reducir los tiempos de ciclo desde las primeras fases de planificación. Casi todos los componentes del proceso influyen en el rendimiento de la producción de piezas, desde los propios moldes hasta el tamaño de las máquinas. Y cada paso puede aprovecharse mediante la optimización del proceso o la tecnología avanzada. Veamos algunas de las formas en que las grandes empresas de moldeo por inyección están mejorando los tiempos de ciclo de los componentes de plástico masivos.

Diseñar teniendo en cuenta los tiempos de ciclo

La reducción de los tiempos de ciclo del moldeo por inyección de piezas grandes empieza por el propio diseño de la pieza. En general, cuanto más anchas y gruesas sean las paredes y las dimensiones totales de una pieza de plástico, más tiempo tardará en solidificarse. Por tanto, la mejor forma de mejorar los tiempos de ciclo es reducir el grosor de las paredes y el tamaño total de los componentes de plástico siempre que sea posible.

En la actualidad diseño asistido por ordenador (CAD) proporciona un control mucho más avanzado de los parámetros para optimizar el diseño desde el principio.

Por ejemplo, un software de simulación como Moldflow permite a los fabricantes ver cómo fluirá el plástico dentro de una cavidad de molde virtual y detectar posibles problemas. Esto significa que puede experimentar con diferentes espesores de pared, ubicaciones de las compuertas y geometrías de las piezas, y evaluar el impacto en los tiempos de llenado y las velocidades de enfriamiento, todo dentro del software. Esto le permite realizar cambios rápidos en el diseño para minimizar los tiempos de ciclo mucho antes de cortar los costosos moldes de acero.

Diseño para una refrigeración eficiente

El enfriamiento es, con diferencia, la parte más larga del proceso de moldeo por inyección, por lo que diseñar el molde para una transferencia de calor óptima es primordial. La mayoría de los moldes de piezas grandes incorporan canales de refrigeración internos para hacer circular agua o aceite refrigerados y alejar rápidamente el calor de la superficie de la pieza.

El diseño de los sistemas de refrigeración modernos es extremadamente preciso, lo que permite colocar los canales de refrigeración muy cerca de las características de las piezas. Y los avances en tecnologías como la refrigeración conformada (que utiliza la impresión 3D para crear canales curvos que se adaptan con precisión a contornos complejos) ofrecen oportunidades para velocidades de refrigeración aún más rápidas.

Como fabricante de piezas de plástico, trabajar estrechamente con el diseñador de su molde de inyección para optimizar la colocación del canal de refrigeración puede suponer importantes mejoras en la reducción del tiempo de ciclo.

Elija el material plástico adecuado

La elección de la formulación correcta del material es otro factor para mejorar los tiempos de ciclo del moldeo por inyección de piezas grandes. Propiedades como la temperatura de fusión (cuánto debe calentarse la resina para que fluya) y la conductividad térmica (rapidez con la que el calor se transfiere a través del plástico) pueden tener un gran impacto.

Por ejemplo, una resina acrílica puede necesitar unos 480 grados Fahrenheit para fundirse y fluir en las cavidades del molde. Sin embargo, el nailon se funde a una temperatura inferior de 420 grados y también se solidifica más rápidamente. Estas diferencias pueden traducirse en varios segundos o incluso minutos menos de tiempo de ciclo por pieza si se tiene en cuenta la inmensa cantidad de material de los grandes componentes moldeados por inyección.

Consultar desde el principio con su proveedor de materiales para seleccionar la formulación ideal para ciclos más rápidos tiene un valor incalculable. También puede ser útil adaptar las propiedades de la resina a su aplicación.

Aprovechar el software de simulación

Como ya se ha mencionado, un sofisticado software de simulación aporta un inmenso valor a la hora de diseñar piezas y procesos para acelerar los ciclos de moldeo por inyección. La simulación de moldeo por inyección de plástico de Moldflow tiene en cuenta numerosas variables y simula el modo en que la resina fluirá, se enfriará y se solidificará en la cavidad cerrada del molde.

Por ejemplo, Moldflow le permite experimentar con diferentes puntos de inyección, variables de ciclo (como la temperatura de fusión) y configuraciones de canales de refrigeración para alcanzar un equilibrio óptimo. Puede evaluar el impacto en variables de ciclo como los tiempos de llenado, las velocidades de enfriamiento, la duración total del ciclo, los requisitos de fuerza de sujeción y la calidad de la pieza, todo ello dentro de la simulación.

El software de moldeo virtual reduce enormemente el tiempo y las conjeturas una vez fabricados los moldes de producción. La mayoría de las empresas líderes en moldeo por inyección de plástico aprovechan las herramientas de simulación en casi todos los proyectos.

Aprovechar la tecnología de supervisión de procesos

Los sistemas de monitorización de procesos que analizan los datos de los sensores de los moldes en tiempo real son inmensamente útiles para optimizar los parámetros de inyección que influyen en los tiempos de ciclo de las piezas grandes. Estos sistemas (como eDART de RJG Technologies) supervisan las variables clave a lo largo del proceso de moldeo por inyección, recopilan datos y proporcionan análisis de moldeo detallados como curvas de presión de llenado, velocidades de inyección y tasas de enfriamiento.

Este tipo de información de retorno permite a los ingenieros de procesos "microoptimizar" todos los parámetros del proceso que influyen en los tiempos de ciclo, como las temperaturas de fusión, las velocidades de inyección, las presiones y las velocidades de enfriamiento. Y para aplicaciones exigentes como los componentes de plástico sobremoldeados, la supervisión del proceso ayuda a garantizar la calidad de las piezas al tiempo que se reducen segundos vitales.

Incluso pequeños ajustes en variables como la velocidad de inyección, la presión de sujeción del molde y el tiempo de enfriamiento pueden dar lugar a mejoras significativas de la productividad en tiradas largas de producción de piezas de plástico masivas. La transparencia de los datos que proporciona la supervisión de procesos es indispensable para la mejora continua.

Invertir en máquinas más rápidas

Con las inmensas fuerzas de cierre y presiones de inyección necesarias para producir piezas comerciales masivas, las máquinas de moldeo por inyección de plástico convencionales pueden convertirse a veces en cuellos de botella del proceso.

En lugar de intentar sacar hasta el último rendimiento de un equipo anticuado, muchos fabricantes de piezas grandes optan por invertir en máquinas de última generación. Tecnologías como los accionamientos eléctricos de las mordazas (en lugar de hidráulicos), los brazos robóticos multieje y las prensas con tonelajes inmensos proporcionan los aumentos de velocidad de ciclo necesarios para seguir siendo competitivos a nivel mundial.

El moldeo de piezas grandes implica grandes inversiones de capital, por lo que la compra de máquinas adicionales para un mayor volumen de producción puede ser una inversión inteligente a largo plazo para mejorar el resultado final. Al evaluar los costes de las nuevas máquinas, tenga siempre en cuenta las posibles mejoras de productividad en sus proyecciones.

Optimización basada en datos

En última instancia, cualquier proceso de moldeo por inyección de plástico tiene docenas de variables en juego. Por tanto, las mejoras en la calidad de las piezas y en la productividad general se reducen a una optimización continua del proceso basada en datos. Las fábricas más avanzadas utilizan la supervisión de procesos, la recopilación automatizada de datos, las herramientas de simulación y la ciencia de datos para ajustar constantemente los parámetros del proceso.

Cuando se trata de reducir los tiempos de ciclo de moldeo por inyección de piezas grandes, la creación de una fábrica más inteligente y más conectada es la que acaba triunfando. Mediante la mejora sistemática de variables clave como los índices de llenado/envasado de material, los tiempos de enfriamiento y los parámetros de proceso, los fabricantes de piezas de plástico consiguen con el tiempo mayores rendimientos, un mejor cumplimiento y menores costes de las piezas. Y los avances en aprendizaje automático e inteligencia artificial hacen que los datos del proceso de moldeo por inyección sean cada día más útiles.

Conclusión

Siempre hay oportunidades para mejorar el rendimiento y la productividad en el moldeo por inyección de piezas grandes, desde el diseño de las piezas y la selección de las resinas plásticas hasta la robótica y la analítica de la fábrica. Las empresas con experiencia en moldeo científico, ciencia de materiales, simulación de máquinas y optimización serán las que destaquen.

La fábrica del futuro aprovechará todos los sensores de proceso, conjuntos de datos de materiales y herramientas de modelado para impulsar sistemáticamente mejoras incrementales en la calidad de las piezas, los tiempos de ciclo, los índices de rendimiento y la productividad. Los grandes fabricantes de piezas de plástico que adopten la transformación digital y las fábricas conectadas obtendrán mejoras continuas que elevarán los resultados financieros.

La reducción eficaz del tiempo de ciclo para el moldeo de piezas grandes requiere un enfoque a nivel de sistemas en toda la cadena de valor, desde la ingeniería de diseño de la pieza hasta las operaciones de la fábrica de moldeo por inyección. Pero las sustanciales ganancias en costes de piezas, productividad e ingresos bien merecen la inversión.