El tiro corto es uno de los defectos más comunes en el moldeo por inyección. Se produce cuando el plástico fundido no llena completamente la cavidad del molde durante el proceso de inyección. El resultado es una pieza incompleta con defectos como huecos, marcas de hundimiento o zonas delgadas.

Comprender las causas de los disparos cortos y cómo evitarlos es fundamental para cualquier persona implicada en el moldeo por inyección, tanto si maneja las máquinas como si diseña los moldes. Siga leyendo, como profesional fabricante de moldeo por inyección de plásticoDesgloso este problema común al que se enfrenta la industria del moldeo por inyección.

¿Qué es exactamente un tiro corto?

Empecemos por definir correctamente lo que es un tiro corto en el moldeo por inyección:

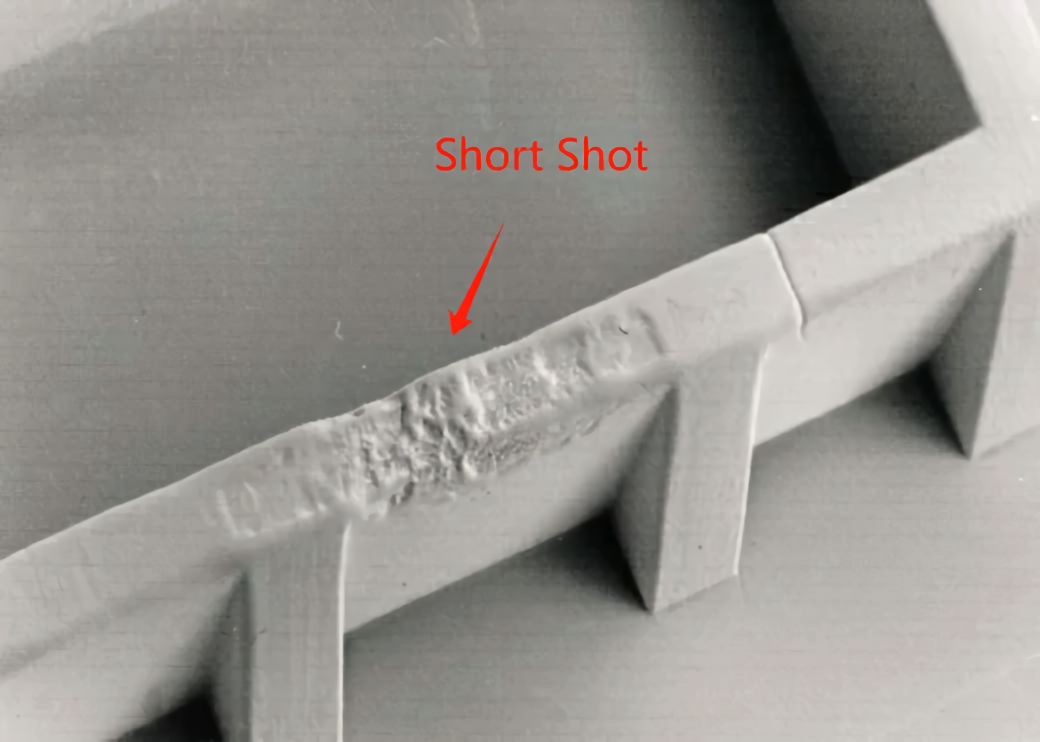

Se habla de disparo corto cuando el material plástico fundido no llena completamente la cavidad del molde, dejando partes de la pieza moldeada incompletas, a menudo en el extremo más alejado de la compuerta.

Esto hace que la pieza de plástico tenga huecos o agujeros no deseados y crea defectos estéticos y funcionales que la hacen inutilizable.

Como se puede ver en la imagen de abajo, el flujo incompleto de material plástico ha dejado una gran sección de la pieza sin terminar, caracterizándola claramente como un tiro corto:

El principal indicador de un tiro corto es la sección sin rellenar. Aún así, otros signos también pueden ayudar a identificar el problema, como:

- Marcas visibles de hundimiento, alabeo o grietas

- Espesor de pared no uniforme

- Defectos en el rendimiento de las horas extraordinarias o en la funcionalidad prevista

¿Qué causa los disparos cortos en el moldeo por inyección?

Ahora que ya sabe cómo reconocer un disparo corto, veamos cuáles son las causas de este defecto común en el moldeo por inyección:

Presión de inyección inadecuada

Una de las causas más frecuentes de los disparos cortos es que la presión de inyección no consigue llenar el molde. Las razones incluyen:

- Capacidad de la máquina demasiado baja

- Pérdida de presión debida a la longitud de los canales

- Orificio de boquilla más pequeño que restringe el caudal

Para solucionarlo, asegúrese primero de que la máquina de moldeo por inyección tiene suficiente capacidad de sujeción para el molde en cuestión. Utilizar un orificio de boquilla de mayor tamaño también ayuda a superar las pérdidas de presión restrictivas.

Congelación prematura

A medida que el plástico fundido fluye hacia el interior del molde, el plástico cercano a las paredes del molde empieza a solidificarse. Esta capa congelada va aumentando de grosor a medida que se va llenando de material y puede llegar a bloquear el flujo si es demasiado gruesa.

Las temperaturas insuficientes y un enfriamiento inadecuado provocan una solidificación prematura.

Espesor de pared desigual

Si el diseño de la pieza consta de secciones gruesas y finas, las zonas finas suelen solidificarse antes de que las gruesas se llenen por completo. Este desequilibrio dificulta el flujo de plástico, lo que provoca disparos cortos.

Refrigeración adecuada del molde y uso de materiales conductores térmicos como aluminio o cobre en esas zonas puede evitar la solidificación prematura.

Ventilación inadecuada

El aire atrapado provoca resistencia al avance del plástico fundido. La falta de salida de este aire puede provocar disparos cortos.

Las rejillas de ventilación deben colocarse al final de los puntos de llenado para permitir la salida del aire.

Cuestiones de ubicación y tamaño de las puertas

Una compuerta descentrada dificulta el llenado del extremo más alejado del molde. Las compuertas pequeñas también restringen el flujo de material, lo que aumenta las posibilidades de que se produzcan disparos cortos.

Las compuertas correctamente colocadas y dimensionadas garantizan un llenado suave sin solidificación prematura.

Propiedades de flujo del material

Las resinas plásticas de mayor viscosidad fluyen lentamente y pueden solidificarse antes de llenarse por completo. Del mismo modo, las variaciones en el contenido de humedad y la composición también afectan al flujo.

Elegir materiales de baja viscosidad adecuados para moldes intrincados evita los disparos cortos. La manipulación y el secado adecuados de las resinas plásticas también mejoran la fluidez.

Cómo evitar los tiros cortos

Ahora que conoce las causas más comunes de los defectos de disparo corto, aquí tiene algunas formas de prevenirlos en su producción de moldeo por inyección:

Aumentar la presión de inyección

Aumentar la presión de inyección proporciona el empuje extra para que el material rellene cavidades intrincadas y complejas. Pero tenga cuidado de no exceder la capacidad del molde o de la máquina.

Optimizar las temperaturas de proceso

Las temperaturas más altas del barril y del molde mantienen el plástico fundido durante más tiempo, reduciendo los problemas de solidificación. Pero no sobrepase los límites del material.

Mejorar la ventilación

Añade rejillas de ventilación en los lugares problemáticos para que el aire atrapado escape suavemente sin oponer resistencia al flujo de plástico.

Tener en cuenta las propiedades de flujo del material

Tenga en cuenta la viscosidad de la resina, el secado y los requisitos de almacenamiento durante la selección del material para evitar incoherencias de flujo.

Diseño para la fabricación

Simplificar las geometrías. Equilibrar espesores de pared. Tenga en cuenta la ubicación y el tamaño de las compuertas. El software de simulación ayuda a analizar virtualmente las áreas problemáticas.

Cómo solucionar problemas de disparos cortos

A pesar de los mejores intentos de prevención, los disparos cortos siguen produciéndose debido a la naturaleza intrínsecamente estocástica de los procesos de moldeo por inyección. Pero algunos métodos pueden solucionar rápidamente los problemas de disparos cortos:

Pruebas de tiro corto

Crear intencionadamente disparos cortos desactivando las presiones de empaquetadura. Analizar las muestras para identificar los lugares problemáticos y las causas probables.

Supervisión de procesos

Seguimiento en tiempo real del tiempo de llenado, la velocidad/presión de inyección y los perfiles de temperatura. Las tendencias de los datos indican desviaciones del proceso óptimo.

Software de simulación

Simule virtualmente patrones de llenado en diferentes condiciones de procesamiento. Optimice el proceso basándose en las predicciones.

Para detectar y resolver los defectos de disparo corto es necesario comprender sus causas, los métodos de prevención y las técnicas de solución de problemas. Dominar estos conceptos es clave para producir componentes moldeados por inyección de plástico de alta calidad y completamente formados de manera eficiente.

Y con esto concluye esta guía sobre qué implican los tiros cortos en el moldeo por inyección, qué los causa y cómo abordarlos mediante medidas aptas de prevención y solución de problemas. Hágame saber en los comentarios si tiene algún otro consejo para abordar los disparos cortos en su planta de moldeo por inyección.