Seleccionar la fresa adecuada es fundamental para la fabricación de moldes de inyección de plástico de precisión. La elección influye directamente en el acabado superficial, la durabilidad y la eficiencia de producción del molde.

Como profesional fabricante de moldeo por inyección de plásticoPor ello, estoy escribiendo esta guía definitiva para guiarle a través de todo lo que necesita saber sobre la elección de fresas para moldes de plástico.

Por qué es importante la fresa

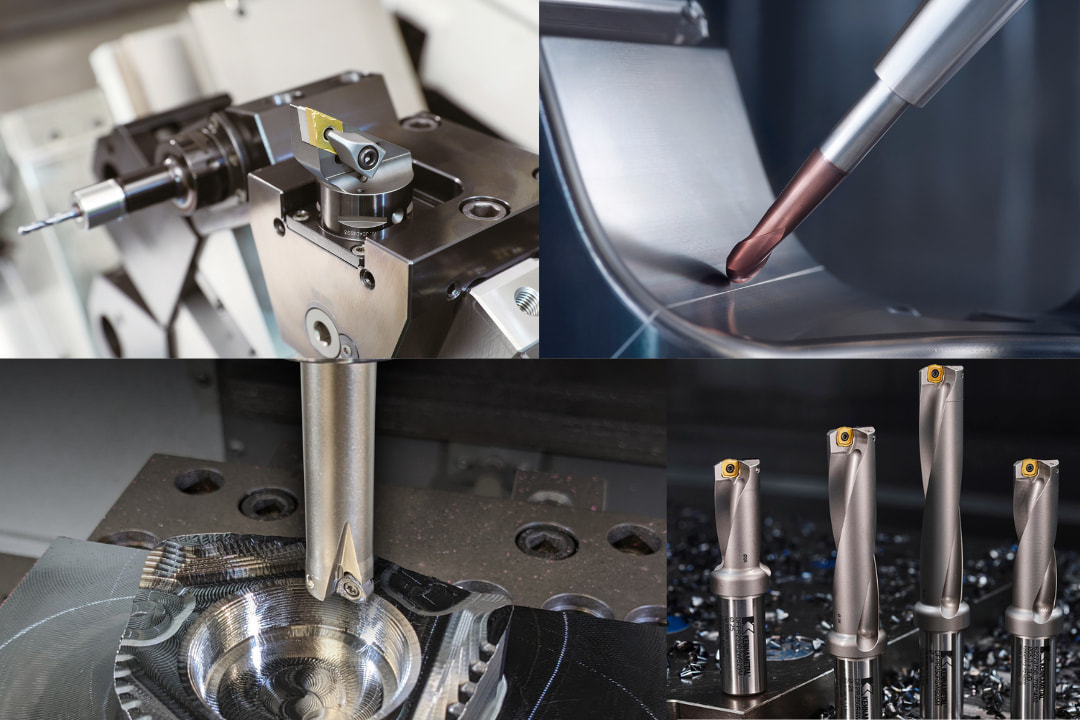

La fresa hace el trabajo pesado durante el proceso de mecanizado CNC que crea los moldes de inyección. Es la herramienta de corte que elimina físicamente el material para formar las cavidades y los núcleos del molde.

La elección de la fresa óptima depende de factores como:

- Material del molde

- Nivel de detalle y complejidad de las piezas

- Requisitos de acabado superficial

- Vida útil de la herramienta

- Velocidad de eliminación de material

Equilibrar estos parámetros permite a los fabricantes de moldes obtener el mejor resultado posible. La búsqueda consiste en encontrar fresas capaces de mantener la precisión a la vez que trabajan de forma eficiente.

Entonces, ¿qué debe buscar en las fresas alguien que crea moldes de inyección de plástico?

Consideraciones clave para la selección de fresas

Los fabricantes de moldes deben tener en cuenta varias dinámicas a la hora de seleccionar las fresas más adecuadas para el mecanizado de moldes de inyección de plástico. Ser consciente de estas dinámicas desde el principio del trabajo prepara el proceso para el éxito.

Material del molde y del electrodo

El acero templado para herramientas es un material habitual en la fabricación de moldes porque soporta altas presiones de inyección y resiste el desgaste con el paso del tiempo. El acero para herramientas preendurecido elimina el tratamiento térmico, pero es difícil de mecanizar.

Por lo tanto, la fresa de mango requiere una resistencia al desgaste y una dureza excepcionales para impactar repetidamente contra este difícil material sin perder forma ni función. Las fresas de metal duro son ideales para satisfacer estas exigencias.

Carburo proporciona:

- Dureza para mantener la integridad mecanizando aceros templados hasta ~48 HRC

- Resistencia y tenacidad a temperaturas elevadas

- Resistencia a la compresión para interrupciones

Mientras tanto, grafito y los electrodos de cobre permiten el acabado por electroerosión. La fresa debe mecanizar con pericia estos materiales más blandos y gomosos que requieren una acción de cizallamiento máxima.

Detalle del diseño

Las piezas de plástico microfresadas presentan las superficies contorneadas, grabadas o texturizadas más complejas. Pero los componentes en miniatura suponen un reto para las fresas de mango, ya que deben tener un rendimiento similar al de sus homólogas de tamaño normal.

Tolerancias más estrictas Mandato de sendas de precisión. La precisión pasa a ser primordial con los detalles de piezas de dimensiones más pequeñas, especialmente cajeras, radios, nervaduras, etc. Las fresas de alto rendimiento cumplen con fiabilidad las especificaciones de mecanizado de características de núcleo/cavidad en miniatura.

Fresas más cortas con alto número de flautas y el espaciado variable proporcionan estabilidad adicional al empujar herramientas de pequeño diámetro para trabajos de detalle. La excentricidad reducida mejora aún más la precisión del fresado.

Acabado superficial

Las piezas de plástico brillantes empiezan con superficies de molde pulidas. La mayoría de las superficies de moldes de inyección tienen un Ra <0,025μm, lo que es posible en función de factores como el material de la pieza, la selección de la herramienta y los parámetros de mecanizado.

Mantener el filo de las herramientas es vital para conseguir los acabados superficiales de espejo necesarios en los moldes de producción. Los recubrimientos reducen la fricción y el calor asociado para mantener los filos de corte afilados durante más tiempo.

Las fresas de metal duro deben ofrecer una retención de filo excepcional. Al mismo tiempo, los recubrimientos como el nitruro de titanio y aluminio (TiAlN) o el nitruro de titanio y carbono (TiCN) aumentan el rendimiento. Un acabado liso de la fresa pasa directamente al molde.

Durante las pruebas, electropulido mejora aún más el acabado superficial. También ayuda a inspeccionar las marcas de la herramienta que indican un rendimiento deficiente de la fresa de mango.

Vida útil de las herramientas

Dentro de ciertos parámetros, optar por fresas de mayor diámetro mejora los índices de arranque de material en aras de la eficacia. Pero la esperanza de vida de la herramienta es otro cálculo que ayuda a seleccionar la fresa adecuada.

Dado el prolongado tiempo de mecanizado de los componentes de moldes, las fresas de mango que demuestran longevidad mantienen los costes bajos. Los cambios de herramienta provocan tiempos de inactividad junto con la indexación de plaquitas para herramientas de cabezal reemplazable.

Los fabricantes de herramientas realizan pruebas de corte que representan parámetros del mundo real para determinar la vida útil de las plaquitas. Por ejemplo:

Velocidad de avance: 8 pulg/min

Velocidad de corte: 400 SFM

Profundidad axial por pasada: 0,25″.

Profundidad radial: diámetro 100%

Acero para herramientas de trabajo en frío ~52 HRC

Esta información ayuda a estimar la vida útil por filo de corte (~15 minutos). Esto se traduce en resultados de producción basados en aspectos como los plazos de trabajo, la complejidad, la accesibilidad de las herramientas, etc.

Las fresas de metal duro a menudo cuentan con canales parabólicos para aumentar la resistencia y la vida útil cuando se realizan operaciones de ranurado completo. Mientras tanto, los diseños de cabezal reemplazable permiten nuevos filos de corte mediante la introducción de índices de plaquita.

Índice de arranque de material (MRR)

La MRR se refiere a la eliminación volumétrica de metal a lo largo del tiempo. Básicamente, define la eficiencia del mecanizado para mejorar la gestión de costes, la programación, la capacidad, etc.

Las herramientas de mayor diámetro eliminan material más rápidamente para desbastar cavidades y núcleos de moldes. A continuación, el acabado pasa de fresas de mayor tamaño a fresas de menor tamaño para realizar trabajos de detalle según los requisitos óptimos de carga de viruta y acabado superficial.

Por ello, los talleres de moldes que equilibran la calidad de las piezas de plástico con el coste y las necesidades de entrega tienen en cuenta el MRR en la selección de las fresas.

Proceso de moldeo por inyección - Pasos de eliminación de material

- Desbaste con grandes roughers/hoggers

- Semiacabado con desbastadores/desbastadores o herramientas más pequeñas

- Acabado con fresas de punta esférica

- Pulido con fresas de punta esférica

El objetivo pasa a ser determinar el menor número de fresas para completar el trabajo satisfactoriamente dentro de las normas.

Fresas recomendadas para moldes de inyección de plástico

Las exigencias de la fabricación de moldes han llevado a los ingenieros de herramientas de corte a diseñar fresas especialmente diseñadas para el mecanizado de moldes. Varios factores hacen que ciertas fresas sean adecuadas para el fresado de moldes de inyección de plástico.

Fresas de mango de metal duro

El metal duro es esencial para las herramientas que mecanizan materiales abrasivos hora tras hora. Para el trabajo en moldes, el carburo micrograno proporciona una dureza cercana a la cerámica con una mayor resistencia a la fractura.

Entre las principales delineaciones de fresas se incluyen:

- Material/sustrato

- Número de flautas

- Diámetro

Las fresas de mango cuadradas de 2 filos cubren las necesidades de desbaste normalmente con diámetros mayores para una mayor eficacia de ranurado.

El metal duro permite velocidades superficiales y de avance razonablemente altas. De este modo, aunque se elimine una cantidad considerable de material, las fuerzas de corte y la generación de calor siguen siendo manejables. La evacuación adecuada de la viruta es la clave.

Las fresas de punta esférica destacan en el semiacabado y el acabado que requieren pasos cortos. Sus aristas de corte redondeadas se centran en los contornos evitando el ranurado en los bordes. Las altas velocidades de avance se combinan bien con pasos cortos para mantener tolerancias geométricas ajustadas.

Los radios apropiados de las esquinas en relación con los detalles evitan el enganche excesivo. La geometría variable de la hélice y del núcleo facilita la salida de la viruta.

Pero para componentes intrincados con paredes finas, incluso las fresas de metal duro especiales pueden carecer de la integridad necesaria.

Esto lleva a los fabricantes de moldes a utilizar fresas de cerámica maciza, químicamente más resistentes que las de metal duro. El óxido de circonio aumenta la resistencia al desgaste y las tolerancias térmicas para forzar las herramientas pequeñas sin perder precisión.

Por supuesto, las herramientas macizas carecen de las plaquitas reemplazables que tienen sus homólogas de metal duro. Por tanto, detectar y sustituir el desgaste de las fresas de cerámica es vital para la calidad y la seguridad. El reafilado frecuente restaura un filo de corte afilado, pero permite reafilados limitados.

Aun así, las fresas de cerámica sirven para desbastar y acabar plásticos resistentes a la temperatura o abrasivos que embotan rápidamente las alternativas de acero. Proporcionan a los talleres de moldes medios para abordar materiales y aplicaciones especiales.

Fresas de mango recubiertas

Los recubrimientos crean una barrera deslizante que minimiza el calor y las fuerzas de corte. Esto aumenta la vida útil, el rendimiento y la uniformidad de las fresas para mejorar la capacidad y la rentabilidad.

Considera revestimientos como:

Nitruro de aluminio y titanio (AlTiN) - Polivalente para trabajar aceros inoxidables con altas velocidades/avances. Proporciona resistencia a la temperatura y protección contra el desgaste muy adecuada para semiacabado y acabado de moldes de fundición.

Nitruro de titanio y aluminio (TiAlN) - Mantiene la integridad de la herramienta para un acabado preciso a alto metraje superficial mecanizando materiales endurecidos ≥ 48 RC. TiAlN permite empujar fresas de metal duro más duro con menos desgaste.

Carbonitruro de titanio (TiCN) - Ideal para necesidades de mecanizado de alta producción trabajando aceros desde el 1144 resistente a la tensión hasta el acero para moldes P-20. Proporciona resistencia y lubricidad para trayectorias de herramienta seguras y precisas.

Así, para los talleres que fresan diversos componentes de moldes, los recubrimientos optimizados mejoran las herramientas adecuadas para las necesidades asociadas. Esto permite estandarizar fresas de gran capacidad para satisfacer diversos objetivos de mecanizado.

Microfresas

Las fresas en miniatura permiten añadir detalles finos en la fabricación de moldes para componentes micromoldeados. Ciertas aplicaciones de producción requieren altas precisiones con espesores de pared y tamaños de detalle inferiores a 150 μm.

Con sus diminutos diámetros, las microfresas presentan una mecánica de corte de precisión. Los canales muy cortos evitan la desviación al tiempo que optimizan la evacuación de la viruta. De este modo se mantiene la precisión dimensional y la fiabilidad en las series de producción más exigentes.

Las geometrías de las microfresas incluyen extremo cuadrado, punta esférica y variedades con canales muy pulidos. Las pinzas de precisión rígidas y la configuración de la máquina garantizan la estabilidad y la precisión al trabajar con microherramientas de forma agresiva dentro de parámetros seguros.

Los fabricantes de moldes obtienen medios para evitar las necesidades de tecnología láser con técnicas de alta velocidad que utilizan microfresas de metal duro. Los costes de los componentes se reducen gracias a procesos CNC rápidos y precisos. Y la sustitución del pulido manual reduce los plazos de entrega.

Fresas de mango de hélice variable y paso variable

Las fresas de hélice variable presentan filos rectificados con diferentes ángulos de hélice. Esta innovación en el diseño altera los armónicos para evitar vibraciones incluso en cavidades profundas. Los cortes estables y silenciosos son el resultado del contacto desigual de los dientes con el material.

Los ángulos de hélice variables también mejoran la evacuación de la viruta. La combinación de esta capacidad con los canales de paso variable rectificados con precisión favorece aún más la evacuación eficaz de la viruta para obtener cortes limpios y precisos. Los canales abiertos ayudan a reducir la acumulación de calor para mantener aristas de corte afiladas y tolerancias dimensionales ajustadas.

Ejemplo de proceso de selección de fresas

Para resumir las selecciones de fresas adecuadas para moldes de inyección de plástico económicos y de alta calidad, exploremos una pieza de muestra teórica.

Pieza de muestra moldeada por inyección

- Caja electrónica de pared delgada

- Material plástico ABS

- Tolerancias dimensionales estrictas

- Acabado exterior texturizado

- Ángulos de extracción

- Molde de acero templado P-20

Objetivos del mecanizado

- Asegurar geometrías y espesores de pared ajustados de núcleos y cavidades

- Acabado superficial de espejo en los componentes del molde

- Reducir los procedimientos de pulido gracias al fresado de precisión

Selección de fresas

Desbaste - Fresas de metal duro de punta cuadrada de mayor tamaño

Semiacabado - Fresas de metal duro con revestimiento de TiAlN

Acabado - Fresas de punta esférica de metal duro recubiertas de TiCN más pequeñas

Resultado - El acabado texturizado de la superficie se consigue mecanizando físicamente el molde en lugar de electrodos de erosión por chispa. Esto ahorra costes y plazos de entrega.

Principales conclusiones

- Las fresas de metal duro ofrecen resistencia y longevidad para unos moldes de producción fiables

- Las geometrías específicas mejoran las trayectorias de las herramientas en materiales difíciles

- Recubrimientos como AlTiN, TiAlN y TiCN mejoran el rendimiento de las herramientas y el acabado de las superficies.

- Los micromolinos ofrecen un potencial de capacidad intrincada preciso

- Los diseños personalizados ayudan a los fabricantes de moldes a superar los límites de control de calidad, coste y entrega

Determinar las características adecuadas y las especificaciones personalizadas prepara las herramientas para afrontar los diversos retos de la fabricación de moldes de plástico. Así que, en lugar de conformarse con soluciones marginales, aproveche el potencial tecnológico en expansión que le permite alcanzar sus objetivos de moldeo de forma más inteligente.

¡La herramienta óptima existe! Encontrar el mejor camino para llegar a ella plantea la diversión.