El moldeo por inyección es un proceso de fabricación utilizado para producir piezas de plástico en grandes volúmenes. Funciona fundiendo gránulos de plástico e inyectando el plástico fundido en la cavidad de un molde, donde se enfría y solidifica para dar la forma final a la pieza.

Uno de los componentes clave de un molde de inyección es el sistema de canales, que transporta el plástico fundido desde la boquilla de la máquina de moldeo por inyección hasta las cavidades del molde. El canal puede calentarse o no.

A canal caliente es un sistema de suministro calentado que mantiene el plástico fundido mientras fluye hacia las cavidades del molde. Los canales calientes permiten producir piezas más rápidamente, con menos residuos, en comparación con los moldes de canal frío tradicionales. Como profesional fabricante de moldeo por inyección de plásticoEn este post compartiré todo sobre el canal caliente en el moldeo por inyección.

¿Qué es exactamente un corredor caliente?

Un canal caliente consta de un colector calentado y una serie de boquillas calentadas. Las tareas principales son:

- Distribuir el plástico fundido que entra en el molde a múltiples puntas de boquilla

- Dosificar el plástico con precisión en cada cavidad a través de puntos de inyección en las puntas de las boquillas.

El colector de canal caliente y las boquillas permanecen calientes, lo que mantiene el plástico fundido mientras se desplaza hacia las cavidades del molde.

Una vez rellenadas las cavidades, la pieza se enfría y se expulsa igual que con un sistema de canal frío. La diferencia es que no queda plástico sólido dentro del canal caliente después de cada ciclo.

Los sistemas de canal caliente eliminan totalmente los residuos de plástico. También aceleran los tiempos de ciclo, ya que no hay necesidad de enfriar una gran cantidad de plástico dentro de un canal frío.

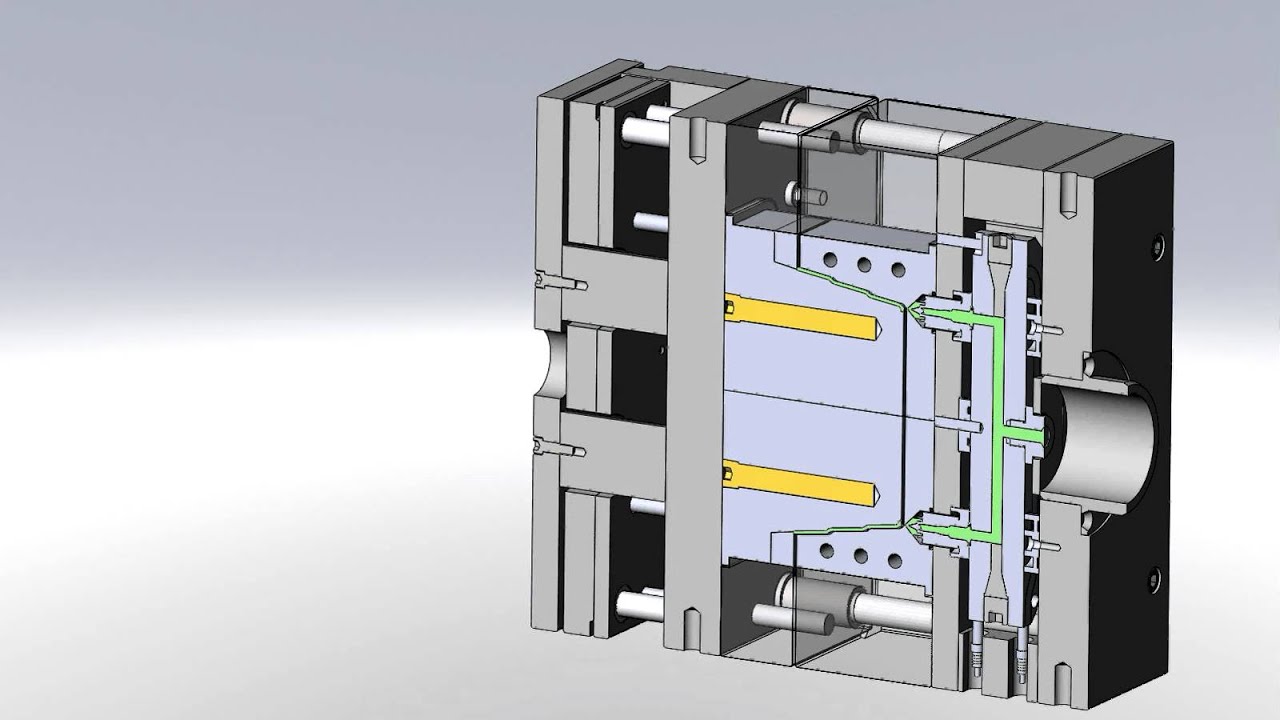

Componentes del sistema de canal caliente

Un sistema básico de canal caliente consta de:

- Colector - Distribuye la masa fundida a las boquillas

- Boquillas - Precisión al introducir el plástico en cada cavidad

- Calentadores - Elementos calefactores que mantienen la temperatura

- Controladores - Supervisar y controlar las resistencias de los colectores/boquillas

Los sistemas más complejos también contienen componentes adicionales como puntas de boquilla, compuertas de válvula, filtros, etc.

Corredor caliente frente a corredor frío

Los canales fríos utilizan canales no calentados para introducir el plástico en las cavidades del molde. Después de cada ciclo, el plástico frío de los canales debe expulsarse junto con las piezas.

Los pros de los corredores en frío:

- Menor coste inicial

- Acomodar más tipos de material

- Mayor facilidad para cambiar la disposición de los carriles

Los inconvenientes son la mayor duración de los ciclos, los residuos de plástico y la menor calidad de las piezas.

Los canales calientes ofrecen un control total de la fusión, ciclos más rápidos y ausencia de desechos de plástico. La contrapartida es un coste inicial y unos requisitos de mantenimiento más elevados.

A largo plazo, los sistemas de canal caliente suelen amortizarse:

- Ritmos de producción más rápidos

- Reducción de los costes de energía y material

- Piezas de mayor calidad

Tipos de sistemas de canal caliente

Existen dos configuraciones principales de canal caliente:

1. Calefacción interna

Los calentadores internos están integrados en los componentes del canal caliente. Esto ofrece perfiles térmicos precisos y un gran control del proceso.

Más común para resinas de ingeniería como ABSPC, nylon cuando se necesitan tolerancias estrechas.

2. Calefacción externa

Los calentadores externos se fijan al exterior de los componentes del canal caliente. Más adecuados para materiales térmicamente sensibles como PVC y PET.

También permiten cambios de color más rápidos en comparación con los diseños internos.

Tipos de compuerta de canal caliente

La compuerta es el punto de restricción por el que el plástico entra en la cavidad del molde. Los canales calientes utilizan una compuerta de punta caliente o una compuerta de válvula.

Puertas calientes

Una punta de boquilla calentada inyecta plástico en la cavidad a través de una compuerta abierta. Tras la inyección, el plástico se congela de forma natural en el interior de la compuerta.

Pros: Sencillo, bajo coste, pequeño vestigio de puerta

Contras: menor control del proceso, posibilidad de encadenamiento

Compuertas de válvula

Un pasador de válvula abre y cierra rápidamente la compuerta para iniciar y detener el flujo. Esto crea una compuerta limpia sin vestigios ni hilos.

Las compuertas de válvula ofrecen el mejor rendimiento para resinas exigentes y requisitos de calidad estrictos.

Beneficios de los corredores calientes

Los sistemas de canal caliente proporcionan un control completo de la masa fundida desde la boquilla de la máquina hasta la cavidad del molde. Esto permite:

- Ciclos de moldeo más rápidos

- Mayor producción

- Reducción de los residuos de plástico

- Mejora de la calidad y la uniformidad de las piezas

- Mayor libertad de diseño

Los diseños de boquilla caliente y compuerta de válvula introducen el plástico a través de compuertas de precisión en las cavidades del molde. La colocación inteligente de las compuertas elimina las imperfecciones estéticas en las piezas de plástico acabadas.

¿Cuándo se utilizan los corredores calientes?

Cualquier aplicación que realice más de 1 millón de ciclos al año es una buena candidata para el canal caliente. Las ventajas se multiplican en los moldes con mayor número de cavitaciones.

Aplicaciones típicas de canal caliente:

- Componentes de plástico de gran volumen: cierres, vasos, tapones, tapas

- Consumibles médicos: puntas de pipeta, piezas de jeringuillas

- Conectores y encapsulados eléctricos

- Piezas técnicas de precisión

Los sistemas de canal caliente más grandes, con más de 128 gotas, se utilizan para producir miles de millones de tapones de botellas, cierres y otras piezas de plástico de gran volumen.

Conclusión

A canal caliente mantiene el plástico fundido caliente mientras fluye directamente a las cavidades del molde sin enfriarse dentro de un canal. Esto elimina los residuos de plástico y acelera los tiempos de ciclo.

El moldeo por inyección con canal caliente mejora la calidad de las piezas, reduce los costes de producción y aumenta la eficacia de la fabricación. Si se diseñan y procesan correctamente, las cámaras calientes generan ahorros significativos a largo plazo en comparación con las cámaras frías.