El moldeo por inyección es un popular proceso de fabricación utilizado para producir piezas de plástico a escala. Durante este proceso, se inyecta plástico fundido en la cavidad de un molde para que adquiera la forma deseada.

Uno de los componentes más importantes, aunque ignorado, de los moldes de inyección son los cierres. ¿Qué es un cierre en el moldeo por inyección? Como profesional fabricante de moldeo por inyección de plásticoTe ayudaré a averiguarlo.

¿Qué es una desconexión?

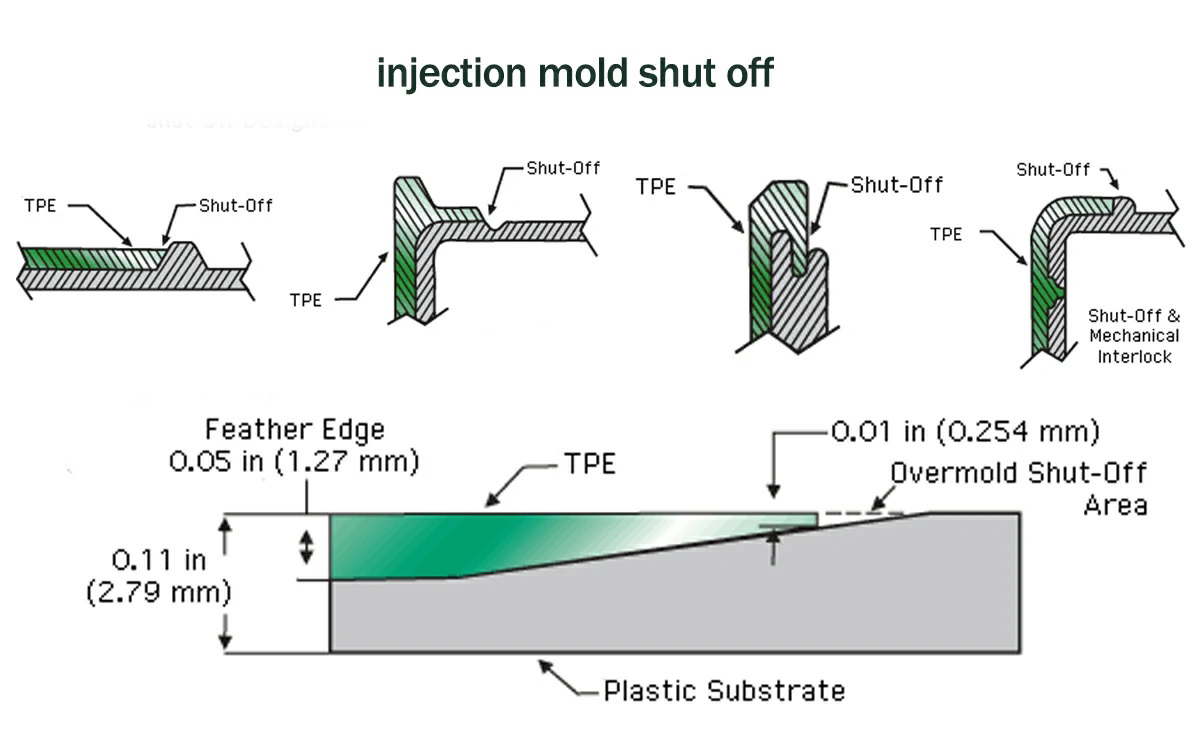

Un cierre se refiere a una zona específica de un molde de inyección en la que se unen las dos mitades para cerrar los orificios o cavidades de la pieza de plástico final.

Básicamente, los cierres permiten que el plástico llene por completo las intrincadas cavidades del molde sellando las secciones. Sin unos cierres adecuados, el material plástico fundido simplemente se escaparía de las cavidades durante la inyección y no llenaría el molde correctamente.

Así que en resumen, un cierre de moho:

- Es un área donde las dos mitades del molde se unen y sellan

- Permite el llenado completo de cavidades de molde complejas

- Evita que el plástico fundido gotee y salpique

Ahora que ya sabe lo que es un cierre de molde básico, veamos los 4 tipos principales de cierres:

4 tipos principales de cierres

1. Superficie de cierre

Una superficie de cierre se refiere simplemente a la zona del molde donde se unen las dos mitades. Esta superficie actúa esencialmente como un sello para encerrar el plástico dentro de la cavidad del molde.

Una superficie de cierre crea una abertura sin juntas para encerrar completamente el plástico dentro de las cavidades.

Algunos ejemplos comunes son:

- Agujeros: Cerrar completamente las superficies alrededor de los orificios para crear tubos de plástico u otras piezas huecas

- Canales: Las aberturas largas se crean utilizando superficies cerradas para producir canales

2. Ángulo de cierre

El ángulo de cierre es la región inclinada donde se cruzan las mitades del núcleo y de la cavidad. Este ángulo es extremadamente importante para:

Prevenir colisiones al cerrar las mitades del molde y evitar daños

El ángulo de cierre también contribuye al sellado correcto cuando se inyecta plástico a altas presiones.

Normalmente se utiliza un ángulo mínimo superior a 3 grados.

3. Boquilla de cierre

La boquilla de inyección tiene un canal que se abre y se cierra. Cuando está cerrado, impide que el plástico salga por la boquilla.

En resumen:

La boquilla de cierre tiene un mecanismo de sellado para evitar fugas de plástico

Esto permite pasar de un chupito lleno a un chupito vacío sin babas materiales.

4. Cierre deslizante

Algunos moldes presentan un diseño de cierre deslizante en el que dos caras del molde se deslizan una sobre otra al cerrarse.

Un cierre deslizante proporciona flexibilidad para diseños de cavidades complejos. Pero si se diseña incorrectamente, puede causar graves daños en el molde por la fricción.

Así que, en esencia:

Los cierres deslizantes implican superficies de contacto dinámicas que permiten flexibilidad en el diseño.