La presión en la cavidad es uno de los parámetros más importantes que se deben medir y optimizar en el moldeo por inyección. Como indicador de la calidad de la pieza, comprender y controlar la presión de la cavidad conduce a ciclos más rápidos, menos desechos y costes más bajos.

Como profesional fabricante de moldeo por inyección de plásticoEstoy escribiendo este artículo para discutir la presión de cavidad en el moldeo por inyección. En esta guía completa, usted aprenderá:

- Qué es exactamente la presión de cavidad

- Por qué la presión de cavidad es tan importante para la calidad de las piezas

- Cómo se correlaciona la presión de la cavidad con sus piezas moldeadas

- Consejos y mejores prácticas para optimizar la presión de cavidad

¿Qué es la presión de cavidad en el moldeo por inyección?

Dentro de cada molde de inyección hay una o más cavidades llenas de plástico fundido que forma cada pieza. La presión ejercida dentro de esas cavidades se conoce simplemente como presión de cavidad.

La presión en la cavidad evoluciona dinámicamente a lo largo de todo el ciclo de moldeo, desde la inyección hasta el enfriamiento y la expulsión. Esto la convierte en un parámetro increíblemente informativo sobre lo que le ocurre físicamente al plástico a medida que se fabrican las piezas.

Presión hidráulica, plástica y de cavidades

En la mayoría de las máquinas de moldeo por inyección, verá la presión hidráulica mostrada en la pantalla de control del operador, ya que se refiere a la salida de la bomba. Sin embargo, esta no es la presión real dentro del barril o molde.

Presión del plásticoLa presión de inyección, también llamada presión de inyección o presión específica, se refiere a la resistencia física del plástico fundido que fluye por el interior del cilindro y la boquilla. Esta presión se amplifica a través de la punta de la boquilla y el bebedero en función de la relación de intensificación de la máquina.

Por último, la presión de cavidad representa la presión en tiempo real dentro de las propias cavidades del molde. Es inferior a la presión del plástico debido a las pérdidas a través del sistema de canales.

Para un verdadero control y repetibilidad del proceso, la presión de cavidad es el valor óptimo que deben controlar los moldeadores por inyección.

¿Por qué es tan importante la presión en las cavidades?

Medir y analizar la presión de la cavidad aporta grandes ventajas:

- Correlación directa con la calidad de las piezas

- Mejora de la estabilidad del proceso

- Configuración y optimización más rápidas

- Reducción de los costes de chatarra y pruebas

Básicamente, el seguimiento preciso de las curvas de presión de la cavidad le permite "ver" el interior del molde. La visualización que proporciona es como tener radiografía gafas encendidas, lo que facilita aislar los defectos de moldeo y ajustar los parámetros en consecuencia.

La presión de cavidad es la "huella dactilar" de las piezas de calidad

A medida que las piezas se llenan, empaquetan y enfrían dentro del molde, los cambios en la presión de la cavidad se correlacionan directamente con las dimensiones finales, el aspecto, la resistencia y el rendimiento de ese producto.

Determinados valores pueden indicar si la presión es demasiado alta o baja, si la viscosidad no es óptima o si existen otros defectos como tiros cortos, rebabas, hundimientos y alabeos.

Al controlar estas tendencias, la presión de cavidad se convierte en la "huella digital" de una pieza de buena calidad. Mientras la curva se mantenga dentro de los límites de proceso definidos, podrá confirmar que las piezas cumplen las especificaciones.

Configuración y optimización de procesos más rápidas

El establecimiento de un proceso estable de moldeo por inyección suele requerir ensayos de producción exhaustivos en los que se prueban combinaciones de temperaturas, presiones, velocidades y tiempos.

La supervisión de la presión de cavidad en tiempo real acelera la validación al mostrar inmediatamente los efectos de los ajustes. También facilita el equilibrado de los sistemas de canal caliente, ya que se puede determinar con precisión la uniformidad de la presión.

A largo plazo, la optimización en torno a la presión de cavidad minimiza la variación pieza a pieza y lote a lote. Esto reduce la necesidad de revalidación y de costosas inspecciones dimensionales.

Cómo medir y analizar paso a paso la presión cavitaria

Ahora que ya sabe por qué la presión de cavidad es tan valiosa, veamos cómo medirla y utilizar los datos.

He aquí un resumen de las mejores prácticas para implantar sensores de presión de cavidades y sistemas de supervisión:

Paso 1: Instalar los sensores en lugares óptimos

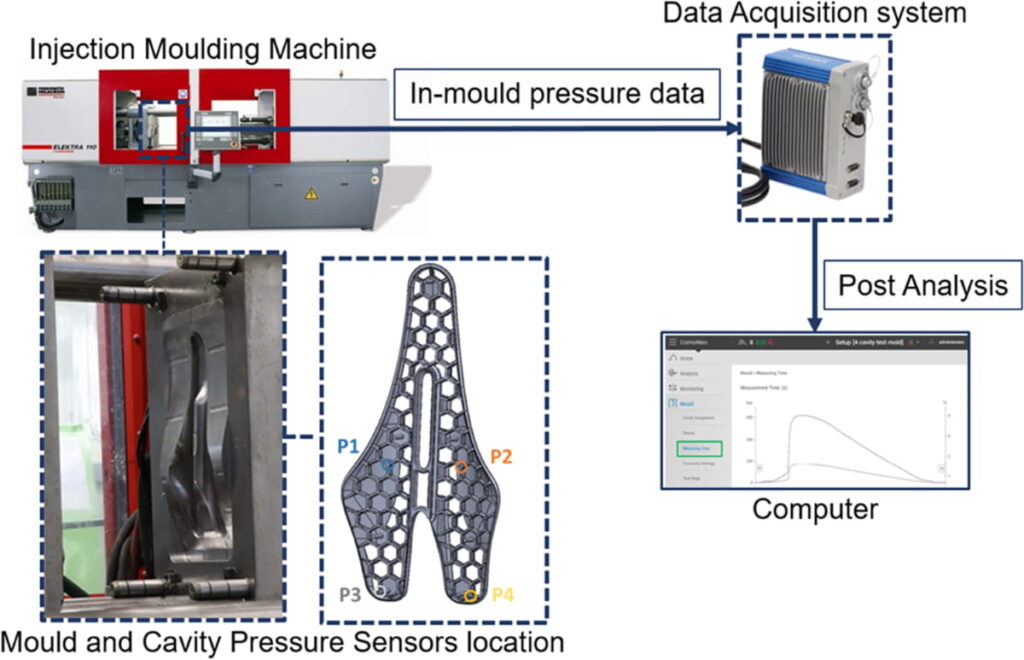

Los sensores piezoeléctricos o basados en galgas extensométricas se montan directamente dentro de la cavidad del molde para captar los datos de presión.

La ubicación de los sensores depende de la geometría de la pieza, el número de cavidades y los puntos de inyección. Mediante un software de simulación, determine las posiciones que proporcionan una representación global precisa de la presión de la cavidad.

Presta atención a:

- Puertas y lugares de final de llenado

- Zonas con secciones transversales gruesas y finas

- Zonas propensas a defectos como disparos cortos o marcas de hundimiento

La correcta integración de los sensores requiere orificios para tornillos o muescas en el interior de la cavidad de acero, así como ranuras para pasar los cables fuera del molde.

Paso 2: Conectar al dispositivo de adquisición de datos

Los transmisores por cable o inalámbricos conectan los sensores del interior del molde a un dispositivo central de adquisición de datos. De este modo, se capturan las mediciones de presión y temperatura de forma dinámica durante todo el ciclo de moldeo.

Elija un hardware con la capacidad necesaria:

- Número de canales del sensor

- Velocidad de muestreo y volumen de datos

- Integración con otros sensores, como los de temperatura de fusión o del molde

- Compatibilidad del software para analizar los resultados

Paso 3: Interpretar la curva de presión de la cavidad

Gracias a los datos cuantitativos en tiempo real, los operarios pueden identificar la fase de moldeo específica en la que surgen problemas en función de los cambios en la forma de la curva de presión:

Fase de inyección: El pico de presión indica el llenado inicial del molde. Una caída prematura puede predecir disparos cortos.

Fase de transición: Los picos de presión que alcanzan el valor óptimo predeterminado se correlacionan con el llenado del molde 100%. Los valores más bajos indican un llenado incompleto.

Fase de embalaje/retención: La presión debe permanecer lo suficientemente alta durante la solidificación para generar la resistencia y el aspecto requeridos de la pieza. Una caída prematura indica deficiencias del material o de la máquina.

Lo ideal es trazar los datos de varios ciclos uno encima del otro para visualizar la estabilidad. Intente conseguir una ventana de proceso ajustada en la que la presión de la cavidad se mantenga repetible ciclo a ciclo.

Consejos y buenas prácticas para optimizar la presión en cavidades

El cumplimiento sistemático de los objetivos de presión de cavidad reduce el número de piezas desechadas y acelera los tiempos de ciclo. Estos son algunos consejos para mejorar el control:

1. Determinar los objetivos óptimos

Cada combinación de molde y material tiene sus propios objetivos de presión óptima. Como punto de partida, tenga en cuenta las recomendaciones del fabricante, pero ajústelas en función de la correlación con los resultados de la inspección del primer artículo.

2. Mejorar la integración de los sensores

Si los valores de presión fluctúan de forma errática ciclo tras ciclo, es posible que los sensores no estén instalados de forma óptima. Compruebe la ubicación de los sensores y el tendido de los cables.

3. Ajustar la velocidad de inyección

Una inyección más rápida aumenta exponencialmente la presión de la cavidad, mientras que una inyección más lenta proporciona una ventana de proceso más amplia. Ajuste los perfiles de velocidad para estabilizar la presión.

4. Modificar la temperatura del molde

Los moldes más fríos facilitan el empaquetado de cavidades, mientras que los moldes más calientes reducen las pérdidas de viscosidad y presión. Optimice la temperatura del molde para alcanzar los objetivos.

5. Ubicación de la puerta del interruptor

Las longitudes de flujo largas provocan más pérdidas de presión que las compuertas directas. Considere la posibilidad de reubicar las compuertas más cerca de las zonas problemáticas del molde.

6. Actualizar el tamaño de la máquina

En máquinas pequeñas, es posible que la presión máxima de inyección no alcance los niveles necesarios para un llenado completo. Cambie a un mayor tonelaje de pinza.

Conclusión - Por qué la presión de cavidad es importante para la calidad de las piezas

Comprender lo que ocurre dentro del molde es fundamental para las empresas que buscan optimizar sus procesos de moldeo por inyección y reducir drásticamente los costes de fabricación.

El indicador más directo de las condiciones en que se crea cada pieza es el tiempo real. medición de la presión en cavidades proporciona un valor incomparable.

Con una selección y colocación adecuadas de los sensores, junto con un software de análisis, las curvas de presión de cavidad permiten tomar decisiones más inteligentes:

- Identificar los problemas de estabilidad que causan defectos

- Acelerar las EOD y la optimización de procesos

- Validación de procesos documentales para normas ISO o médicas

- Ordena automáticamente las partes buenas frente a las malas

Al aprovechar estos datos de fácil acceso, su equipo obtiene información valiosa sobre el estado físico del plástico y desbloquea la eficiencia de la producción en todos los productos moldeados por inyección.

¿Qué aspectos de la presión de cavidades le han sorprendido más o qué ha aprendido por primera vez? Hágame saber en los comentarios qué le ha parecido valioso de esta guía o si tiene alguna pregunta adicional.