La dosificación es una parte fundamental del proceso de moldeo por inyección. Consiste en suministrar una cantidad precisa de material plástico, junto con los aditivos necesarios, como colorantes o refuerzos, a la máquina de moldeo por inyección.

Para producir piezas de plástico uniformes y de alta calidad, es esencial dosificar correctamente. Así que en este post, como profesional del plástico fabricante de moldeo por inyecciónle explicaré todo lo que necesita saber sobre la dosificación en el moldeo por inyección.

¿Qué es la dosificación en el moldeo por inyección?

La dosificación en el moldeo por inyección es un paso fundamental que garantiza el suministro preciso y controlado de material plástico, junto con los aditivos necesarios, a la máquina de moldeo por inyección. Este mecanismo preciso que controla la mezcla y el volumen de materiales plásticos y aditivos, garantiza que cada inyección en el molde sea uniforme y de la máxima calidad.

Por qué es importante la dosificación en el moldeo por inyección

El objetivo del moldeo por inyección es producir piezas de plástico con propiedades físicas constantes.

Por ejemplo, supongamos que fabrica ladrillos LEGO. Necesita que cada ladrillo tenga exactamente el mismo color, resistencia y textura. Cualquier variación entre los ladrillos significa que hay un problema de calidad.

Por eso es importante la dosificación.

Si las cantidades de material plástico y aditivos no se controlan con precisión durante la dosificación, acabará obteniendo piezas inconsistentes. Algunos ladrillos serán más resistentes y oscuros que otros.

Una dosificación adecuada garantiza que la granalla de plástico que se inyecta en el molde tenga exactamente la misma composición disparo tras disparo. Esta consistencia se traduce en propiedades uniformes en todas las piezas moldeadas.

Así que, en pocas palabras, por eso la dosificación es un paso tan vital.

Veamos ahora cómo funciona realmente la dosificación dentro del proceso de moldeo por inyección.

Cómo funciona la dosificación en el moldeo por inyección

El sistema de dosificación en el moldeo por inyección tiene que integrarse con la propia máquina de moldeo. De este modo, la dosificación puede activarse y controlarse automáticamente a medida que la máquina ejecuta sus ciclos de moldeo.

He aquí un resumen de cómo funciona:

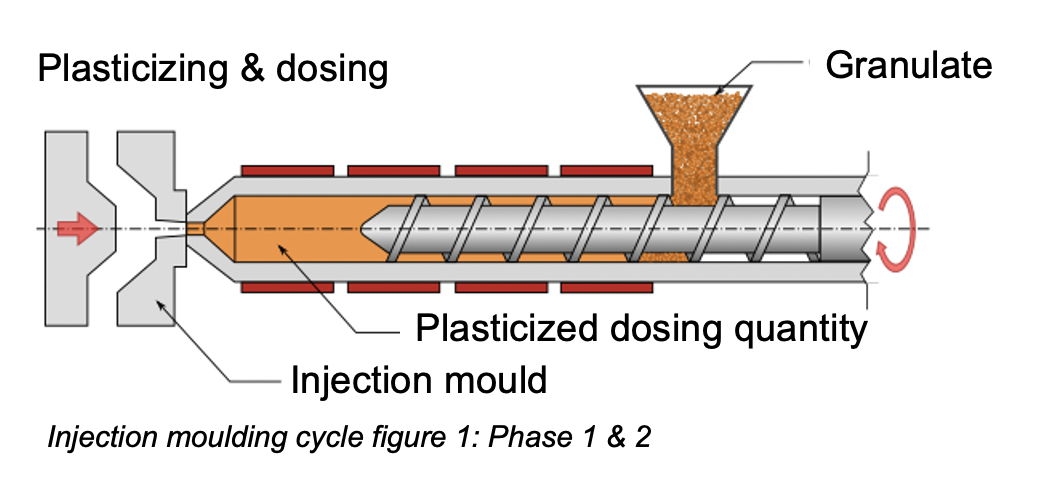

1. Los gránulos de plástico entran en el barril

El proceso comienza con los gránulos de plástico que entran en el barril de inyección desde una tolva. Esta materia prima suele tener forma de pequeños cilindros o esferas.

En esta fase, aún no se han añadido colorantes, cargas ni otros aditivos. Es sólo la resina plástica base.

2. El plastificante funde los gránulos

A continuación, un tornillo gigante situado en el interior del cañón, llamado plastificante-funciona para fundir los gránulos.

El tornillo gira y mezcla el plástico, mientras que los calentadores del barril ayudan a fundir el material. En el extremo de la boquilla, el plástico se convierte en un líquido fundido homogéneo listo para la inyección.

3. El sistema de dosificación añade aditivos

Ahora tiene lugar la acción de dosificación.

El dispositivo de dosificación añade ingredientes adicionales, como colorantes, al plástico fundido base que ya se encuentra en el interior del barril. De este modo, se mezclan elementos cruciales que mejoran las propiedades de las piezas de plástico finales.

Una tolva montada en la máquina introduce los aditivos en la unidad de dosificación. A continuación, un sinfín o una bomba transfieren una dosis precisa al barril tras medir la cantidad adecuada.

4. La bala se inyecta en el molde

Con la mezcla de plástico ya uniforme, el siguiente paso es la inyección.

Un cilindro hidráulico empuja el tornillo hacia delante, inyectando una cantidad precisa de plástico a través de la boquilla en el molde. La forma del molde da forma al plástico.

La alta presión empaqueta el material firmemente en cada hendidura del molde. Esto ocurre en tan solo una fracción de segundo.

5. Enfriamiento y expulsión de piezas

Tras ser inyectada en caliente, la inyección de plástico se enfría hasta convertirse en una pieza sólida.

Los canales de refrigeración hacen circular agua o aceite para extraer el calor de las superficies del molde. Esto ayuda a endurecer el plástico.

En cuanto la pieza adquiere la rigidez suficiente, el molde se abre y unos pasadores eyectores controlados robóticamente expulsan el producto moldeado acabado.

A continuación, el molde libre vuelve a cerrarse y entra una nueva inyección para reiniciar toda la secuencia de moldeo.

Como puede ver, la dosificación representa sólo una fase dentro del proceso de moldeo por inyección. Pero es una fase absolutamente vital para garantizar la consistencia.

Exploremos ahora algunos tipos clave de sistemas de dosificación.

Tipos de sistemas de dosificación para moldeo por inyección

Existen varios diseños de unidades de dosificación para máquinas de moldeo por inyección. Comparemos las dos categorías principales:

- Dosificación volumétrica

- Dosificación gravimétrica

Sistemas de dosificación volumétrica

En dosificación volumétricaLa velocidad de alimentación se controla en función del volumen físico. Normalmente, un sinfín gira dentro de una cámara fija para suministrar un determinado volumen por revolución.

Dado que los aditivos como los colorantes son polvos que fluyen libremente, puede correlacionar fácilmente el desplazamiento del sinfín con el volumen. Estos sistemas se caracterizan por su sencillez y bajo coste.

Sin embargo, la dosificación volumétrica carece de precisión. Cuando la temperatura o la humedad fluctúan, el polvo puede empaquetarse con densidades diferentes.

Además, cualquier desgaste del sinfín o de la cámara puede alterar la calibración. Por lo tanto, resulta difícil mantener la precisión en tiradas largas. La calibración frecuente es esencial.

En general, los sistemas volumétricos funcionan cuando las tolerancias de precisión no son demasiado estrictas. Pero para igualar el color de piezas estéticas con especificaciones estrictas, el sistema gravimétrico ofrece una mayor uniformidad.

Sistemas de dosificación gravimétrica

En dosificación gravimétricaLa velocidad de avance se controla directamente mediante mediciones continuas del peso.

Una báscula electrónica se integra con una tolva que contiene aditivos en polvo como pigmentos. Un controlador controla la pérdida de peso precisa a lo largo del tiempo a medida que se dispensa el polvo.

Así, en lugar de basarse en el desplazamiento de volumen, que varía, el sistema ajusta electrónicamente la velocidad de alimentación para mantener el objetivo de peso exacto. Este control de bucle cerrado garantiza la uniformidad.

Y como el sistema se autocorrige ante cualquier cambio en la densidad del material de embalaje, la temperatura, la humedad, etc., mantiene la precisión en tiradas más largas. Por lo general, la recalibración sólo se realiza durante los cambios de material o el mantenimiento programado.

Para la igualación de colores de alta precisión de productos moldeados por inyección, la gravimétrica ofrece un control del proceso mucho más estricto. Y el software avanzado permite almacenar cientos de recetas.

La gravimetría global representa hoy en día la tecnología de referencia para la dosificación en el moldeo por inyección.

Ahora vamos a responder a algunas preguntas habituales sobre la dosificación.

Preguntas frecuentes sobre la dosificación en el moldeo por inyección

He aquí las respuestas a algunas preguntas frecuentes sobre la tecnología de dosificación:

¿Por qué es importante la dosificación para la calidad de las piezas?

El control preciso del contenido de aditivos durante la dosificación influye directamente en la consistencia de las propiedades de las piezas moldeadas, como el color, la fuerza, la resistencia al desgaste y otras. Una dosificación deficiente provoca variaciones inaceptables.

¿Ayuda la dosificación a la productividad?

La dosificación avanzada permite ciclos de moldeo más rápidos y menos tiempo de inactividad. Las recetas premezcladas pueden cambiar automáticamente sin necesidad de que intervenga el operario. Y el funcionamiento autocalibrado reduce las necesidades de mantenimiento.

¿Qué se dosifica en el plástico?

Los aditivos típicos que se introducen durante la dosificación incluyen colorantes, refuerzos como fibras de vidrio o retardantes de llama, agentes de soplado para el moldeo de espuma y materiales como el triturado. Cualquier cosa que afecte a las propiedades o al aspecto.

¿Cómo elegir la tecnología de dosificación?

Para aplicaciones básicas con tolerancias menos estrictas, suele bastar con un sencillo sistema de tornillo volumétrico. Pero los proyectos estéticos o funcionales de alta precisión con especificaciones de color y rendimiento más estrictas exigen un control de dosificación gravimétrica para obtener la mejor consistencia.

¿Se pueden dosificar otros ingredientes?

Algunas aplicaciones implican incluso la inyección directa de aditivos líquidos como lubricantes o adhesivos con bombas de dosificación especializadas sincronizadas con la secuencia de moldeo. Pero el objetivo principal sigue siendo dosificar todo con precisión disparo a disparo.

En resumen, ya se trate de un masterbatch de color para una carcasa de teléfono o de un catalizador para una reacción química, mantener una estricta precisión de dosificación es lo que permite que los procesos de moldeo por inyección produzcan resultados extremadamente repetibles a lo largo de millones de ciclos.

Puntos clave de los sistemas de dosificación

Recapitulemos los conceptos básicos en torno a la dosificación:

- La dosificación en el moldeo por inyección se refiere a la dosificación volumétrica controlada de plastificantes y aditivos en el barril de calentamiento.

- La regulación estricta de las cantidades de ingredientes por inyección mantiene la uniformidad en las piezas de plástico moldeadas finales.

- Mientras que los dosificadores volumétricos básicos funcionan para especificaciones más laxas, la tecnología avanzada de dosificación gravimétrica ofrece la máxima precisión para la igualación del color y la consistencia del rendimiento.

- El acoplamiento automatizado con la prensa de moldeo permite que la dosificación se produzca en perfecta sincronización con los ciclos de inyección de la máquina

- La dosificación precisa de los ingredientes evita fluctuaciones y defectos, lo que ayuda a las fábricas de plásticos a lograr una alta calidad, eficiencia y rendimiento.

Espero que esto le dé una visión general de por qué la dosificación juega un papel tan importante en la inyección de moling. Hágame saber en los comentarios si tiene alguna otra pregunta.