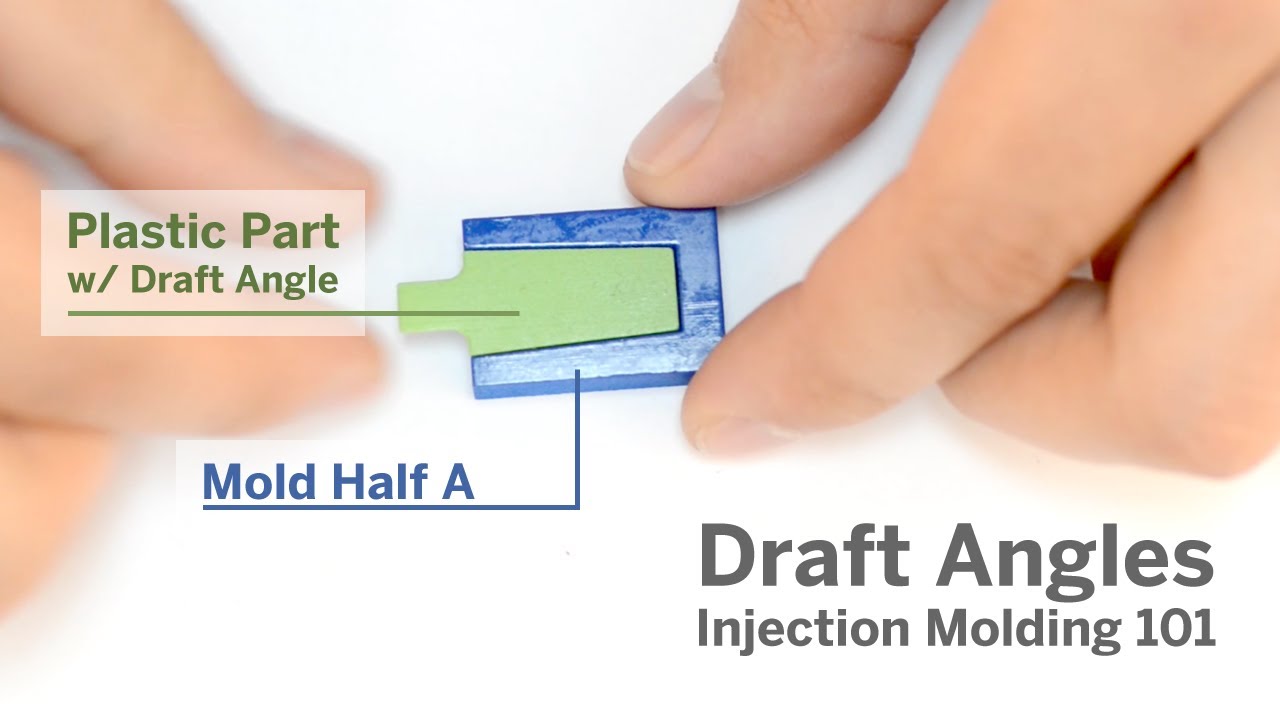

¿Qué es el moldeo por inyección con ángulo de desmoldeo? En pocas palabras, un ángulo de desmoldeo es una conicidad que se aplica a las paredes de las piezas de plástico moldeadas por inyección. Los ángulos de desmoldeo ayudan a expulsar las piezas del molde tras el proceso de moldeo por inyección.

En esta completa guía, como profesional del plástico fabricante de moldeo por inyecciónEn este artículo, le explicaré todo lo que necesita saber sobre los ángulos de desmoldeo para el moldeo por inyección, incluyendo qué son, por qué son importantes y algunas de las mejores prácticas para diseñarlos en sus piezas.

¿Qué es un ángulo de giro?

Un ángulo de desmoldeo se refiere a la ligera conicidad o ángulo añadido a los lados de las características de una pieza. La posición y dirección de los ángulos de desmoldeo están diseñadas para facilitar la expulsión de las piezas de los moldes de inyección.

Cómo funcionan los ángulos de giro

Los ángulos de desmoldeo básicamente crean más espacio entre la pieza y las paredes del molde para reducir la fricción durante la expulsión. Esto evita defectos en el acabado superficial de la pieza.

Sin un ángulo de desmoldeo, la pieza moldeada se rasparía a lo largo del molde al ser expulsada, lo que probablemente causaría arañazos u otros defectos estéticos. La contracción del material que se produce cuando la pieza se enfría haría que se agarrara fuertemente al molde si las paredes estuvieran completamente verticales.

¿Por qué son esenciales los ángulos de giro?

Ahora que ya sabe lo que es un ángulo de desmoldeo, hablemos de por qué son tan importantes para las piezas y moldes moldeados por inyección.

Activar la expulsión suave de piezas

La razón principal por la que se añaden ángulos de desmoldeo a las piezas es para permitir una expulsión suave y fácil sin fricción ni raspaduras. Las tolerancias más holgadas creadas por el ángulo lo facilitan.

Prevenir daños en las piezas

El arrastre por las paredes del molde suele dañar las piezas durante la expulsión. Los ángulos de desmoldeo eliminan prácticamente este problema y protegen el aspecto y la integridad de la pieza.

Reducir los tiempos de ciclo

Los ángulos de desmoldeo también aceleran los tiempos de enfriamiento y reducen los tiempos de expulsión, ya que las piezas salen del molde de forma más limpia y sencilla. Esto reduce los tiempos de ciclo totales.

Proteger el acabado del molde

Un ángulo de desmoldeo inadecuado provocaría con el tiempo más fricción y desgaste en el molde durante la expulsión, ya que las piezas raspan las superficies de la cavidad. Los ángulos de desmoldeo evitan estos daños en el molde.

Minimizar el alabeo

Las corrientes de aire reducen los riesgos de alabeo al evitar vacío la formación de huecos al expulsar las piezas. El espacio creado permite que la presión del aire se iguale sin problemas.

Mejores prácticas para el diseño de ángulos de inclinación

Cuando diseñes ángulos de giro, ten en cuenta estas reglas y consejos:

Aplicar 11⁄2-2 Grados Borrador

La mayoría de las piezas requerirán 11⁄2-2 grados de ángulo de desmoldeo para compensar la contracción del material. Esto funciona para profundidades de molde de alrededor de 2 pulgadas.

Aumentar el calado para piezas más profundas

Añada aproximadamente otro grado de ángulo de inclinación por cada pulgada de profundidad que las características de la pieza superen las 2 pulgadas de profundidad para tener en cuenta una mayor superficie.

Giro hacia la parte superior del molde

Asegúrese de que los ángulos de desmoldeo siguen la trayectoria de la abertura del molde y que los componentes se mueven hacia arriba/hacia fuera al separarse a lo largo de las líneas de separación.

Más textura necesita más calado

Cuanto más compleja sea la textura, más calado necesitará para conservar la calidad de la superficie: añada 11⁄2 grados adicionales por cada 0,001 pulgadas de profundidad de textura.

Borrador de toda la geometría de la pieza

Cualquier nervadura, saliente u otra geometría de la pieza que entre en contacto con el molde también debe dibujarse igual que las paredes.

Utilizar el método de cavidad central

Dibuje las caras interiores/exteriores de forma ligeramente diferente para acabar con el acabado requerido sólo donde sea necesario si importa el aspecto de la pieza.

Añadir borrador donde sea posible

Incluso medio grado es mucho mejor que ningún ángulo de inclinación para cumplir los requisitos básicos.

Seguir estos consejos ayuda a garantizar una producción de piezas eficaz y de alta calidad a partir de sus moldes de inyección si tiene en cuenta correctamente los ángulos de desmoldeo en su diseño.

El pequeño esfuerzo inicial se ve recompensado con ciclos más rápidos, menores tasas de desecho y una fabricación más fluida. Además, comprender exactamente cómo benefician los ángulos de desmoldeo a sus piezas específicas ayuda a tomar decisiones de diseño más inteligentes.

Espero que esto le aclare por qué es importante el moldeo por inyección con ángulo de desmoldeo y cuál es la mejor forma de aplicarlo. Hágame saber en los comentarios si tiene alguna otra pregunta sobre el ángulo de desmoldeo.