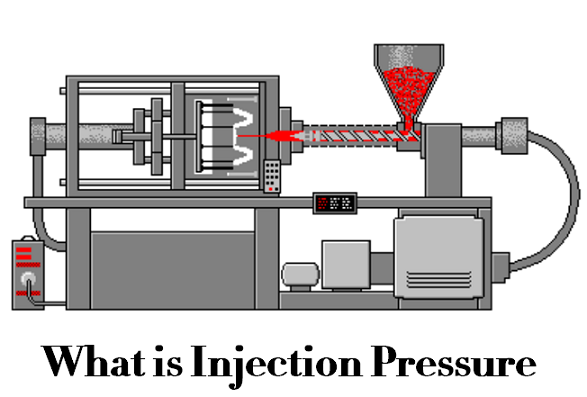

El moldeo por inyección es uno de los procesos de fabricación más comunes para hacer piezas de plástico. Consiste en inyectar material plástico fundido a alta presión en la cavidad de un molde para darle la forma deseada. Presión de inyección es un parámetro crucial que determina la calidad de las piezas moldeadas por inyección. Como profesional fabricante de moldeo por inyección de plástico...compartiré todo al respecto.

¿Qué es la presión de inyección?

Presión de inyección se refiere a la cantidad de fuerza aplicada por la máquina de moldeo por inyección a través del tornillo o émbolo para llenar el molde con la resina plástica fundida con una determinada velocidad y presión de empaquetado. Se mide en unidades de megapascales (MPa) o libras por pulgada cuadrada (psi).

La magnitud de presión de inyección depende de factores como:

- Tipo de material plástico - Los materiales de mayor viscosidad requieren presiones de inyección más elevadas

- Diseño de la pieza - Las piezas más gruesas y complejas necesitan presiones de inyección más elevadas.

- Velocidad de inyección - Un llenado más rápido requiere una mayor presión de inyección

- Temperatura del molde - Los moldes más fríos requieren mayor presión

- Tamaño de la compuerta - Las compuertas más pequeñas necesitan mayores presiones de inyección para superar la resistencia al flujo.

Las presiones de inyección típicas oscilan entre 35 MPa y 200 MPa en función de la aplicación. La selección cuidadosa de la presión de inyección es clave para obtener componentes moldeados por inyección de alta calidad y uniformidad.

¿Por qué es importante controlar la presión de inyección?

Presión de inyección debe ser suficientemente alta para llenar completamente la cavidad del molde antes de que se congele la compuerta. Si la presión es demasiado baja, puede provocar defectos como disparos cortos.

Una presión de inyección excesivamente alta también puede causar defectos como flashing, jetting, tensiones internas excesivas e incluso dañar el molde. También puede degradar el material plástico debido al sobrecalentamiento por cizallamiento excesivo.

Al controlar con precisión la presión de inyección, se pueden minimizar los defectos al tiempo que se consigue un llenado completo de la cavidad, lo que da como resultado una buena reproducción incluso de los detalles más finos del molde en la pieza moldeada por inyección.

Una presión de inyección correctamente ajustada permite la producción de componentes de buena calidad dentro de los límites especificados de tiempo de ciclo y tonelaje de sujeción de la máquina de moldeo por inyección.

Tipos de presiones en el proceso de moldeo por inyección

Existen principalmente tres parámetros de presión importantes durante el proceso de moldeo por inyección:

1. Presión de inyección

Es la presión primaria ejercida por el tornillo o el émbolo para llenar la cavidad del molde durante la fase de llenado. Llena la cavidad hasta 95-98% en volumen.

La presión de inyección depende de factores como la viscosidad del material plástico, las temperaturas de fusión y del molde, la longitud de flujo, el grosor, el tamaño de la compuerta, etc. El rango típico es de 35-200 MPa.

2. Presión de mantenimiento

También llamada presión de empaquetado, la presión de mantenimiento se aplica después de que la cavidad del molde se haya 97-98% llenado durante la fase de empaquetado. La presión de retención empaqueta y compacta el material en el molde compensando la contracción del material a medida que se enfría.

La presión de retención típica es de 50-80% de la presión de inyección. Una presión de retención insuficiente puede provocar marcas de hundimiento y alabeo en la pieza moldeada.

3. 3. Contrapresión

Se trata de la presión mantenida en el tornillo durante la plastificación a medida que el tornillo se retrae. La creación de cierta contrapresión mejora la mezcla y la homogeneización de la masa fundida. Sin embargo, una contrapresión excesiva puede degradar el material.

La contrapresión suele ser inferior a 20 MPa para los materiales de moldeo por inyección utilizados habitualmente.

¿Cómo calcular la presión de inyección?

Presión de inyección puede calcularse mediante esta fórmula:

P = k * Q / A

Dónde:

P - Presión de inyección (MPa o psi)

k - Coeficiente de presión de inyección en función del material

Q - Caudal volumétrico de fusión (cm3/s o in3/s)

A - Superficie proyectada de la pieza (cm2 o pulg2)

Supongamos que necesitamos determinar la presión de inyección para moldear una pieza de 4 x 4 x 0,1 pulgadas con una velocidad de flujo de fusión de 10 in3/s.

Para Polipropileno k = 25000 psi

Área proyectada de la pieza A = 4 x 4 = 16 pulg2

Poner los valores en la ecuación:

P = 25000 x 10 / 16

P = 15625 psi

Por lo tanto, es necesario establecer una presión de inyección de 15.625 psi en la máquina de moldeo por inyección para moldear esta pieza en particular.

Ajustando los parámetros de esta ecuación de presión de inyección, puede determinar la presión adecuada para su aplicación.

¿Cómo optimizar los ajustes de la presión de inyección?

He aquí algunos consejos para optimizar el parámetro de presión de inyección:

- Empezar con las recomendaciones del proveedor de materiales y afinar mediante experimentos científicos de moldeo.

- Ajuste presiones de inyección más altas para piezas complejas y más gruesas y viceversa

- Utilice presiones más bajas para materiales de fácil fluidez como PP, PE. Valores más altos para PVC, Nylon, PC

- Reducir las presiones si se observan defectos de tipo flashing o jetting.

- Aumentar las presiones si se observan disparos cortos, líneas de soldadura débiles o marcas de hundimiento.

- Utilización de transductores de presión de cavidad para el control de la presión en bucle cerrado

- Mantener el perfil de presión de inyección: aumento gradual en las fases de llenado y envasado

La supervisión continua y los ajustes correspondientes de las presiones de inyección son fundamentales para la estabilidad de los procesos de moldeo por inyección y la producción constante de componentes de buena calidad.

Conclusión

La presión de inyección es un parámetro crucial del proceso de moldeo por inyección que influye directamente en la calidad de la pieza moldeada y en la eficacia de la producción. Controlando adecuadamente la presión de inyección según los requisitos de la aplicación, se pueden minimizar los defectos de moldeo, al tiempo que se consigue un llenado completo del molde y una buena reproducción de los detalles del molde en el componente moldeado por inyección.