El jetting es un defecto común que puede producirse durante el proceso de moldeo por inyección y que da lugar a ondulaciones, ondas o rayas no deseadas en la superficie de las piezas de plástico. En esta completa guía, como profesional fabricante de moldeo por inyección de plásticoEn este artículo, trataremos todo lo que necesita saber sobre el jetting en el moldeo por inyección, incluidas sus causas, la forma de evitarlo y las soluciones a los problemas.

¿Qué es el Jetting en el moldeo por inyección?

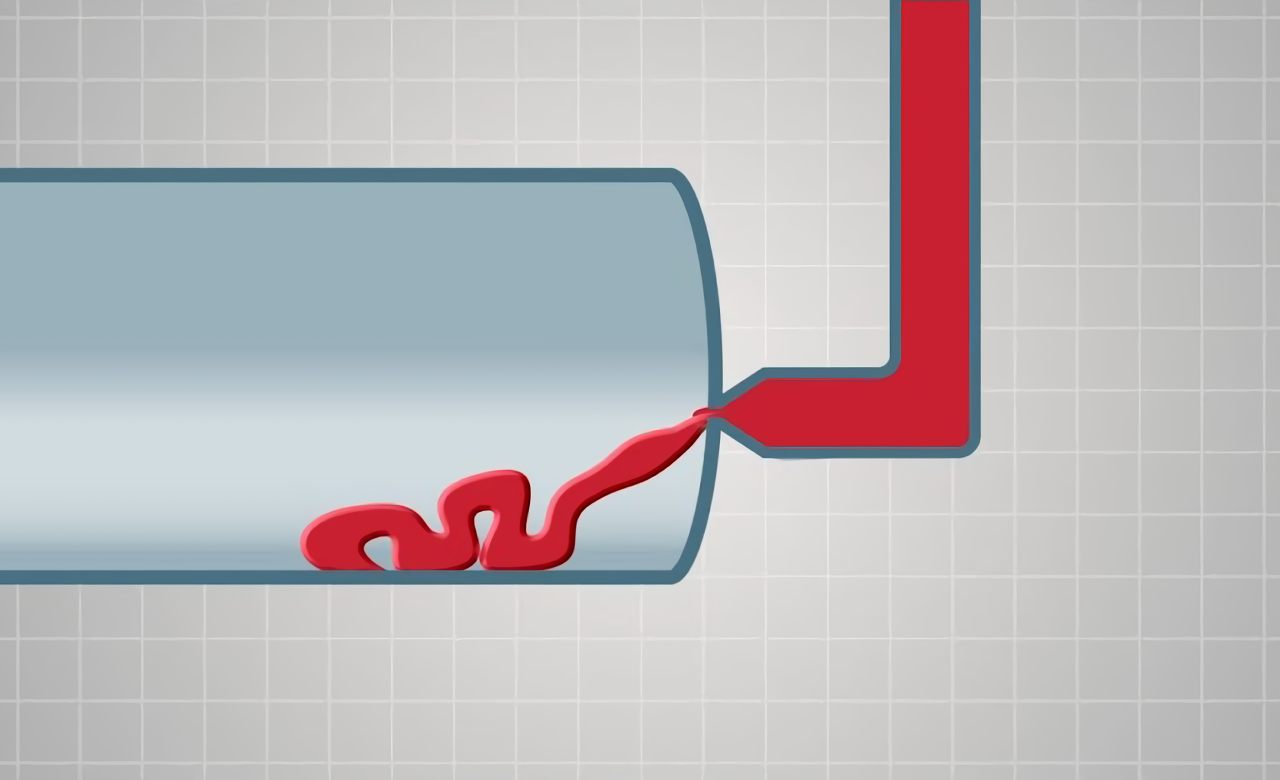

El "jetting" en el moldeo por inyección es un fenómeno de turbulencia que se produce cuando la corriente inicial de plástico fundido entra en la cavidad del molde a gran velocidad sin adherirse inmediatamente a las paredes del molde. Esto hace que el material entre a "chorro" en el espacio abierto, creando ondulaciones o rayas visibles en la superficie del componente que se asemejan a patrones en forma de serpiente o de gusano.

La formación de chorros se debe a que el material fluye demasiado rápido desde una compuerta, boquilla, canal, etc. restringida a un espacio de cavidad mayor. Como el polímero que se desplaza a gran velocidad no llena uniformemente la cavidad, el flujo turbulento crea defectos visibles en la superficie de las piezas moldeadas en forma de líneas onduladas u ondas.

Además, el plástico inyectado empieza a enfriarse y endurecerse antes de que se llene el resto de la cavidad. Por tanto, el patrón ondulado permanece incluso después de que la pieza se solidifique, creando un acabado desigual, líneas fantasma o distorsiones visibles en los componentes moldeados finales.

Causas de la inyección en el moldeo por inyección

Existen varios factores potenciales que pueden contribuir a que se produzcan defectos de inyección durante el proceso de moldeo por inyección:

1. Alta velocidad de inyección o ram

Excesivo velocidad de inyección o velocidad del ariete es a menudo el principal culpable de los problemas de chorro. Demasiada velocidad a través de compuertas u orificios estrechos provoca el comportamiento de cizallamiento y pulverización.

2. Diseño inadecuado de la puerta

Un grosor de compuerta pequeño en relación con el grosor de la pared de la pieza no proporciona una contrapresión adecuada. Las compuertas grandes mal colocadas permiten un flujo de plástico sin restricciones. En ambos casos se corre el riesgo de chorro.

3. Material de baja viscosidad

El material fino y de flujo libre es más propenso al comportamiento de pulverización que los polímeros de mayor viscosidad cuando fluyen hacia la cavidad.

4. Baja presión en la cavidad

Una presión de cavidad inadecuada permite que el borde de ataque del flujo de material se aleje de los bordes en lugar de empaquetar la forma de la pieza.

5. Congelación prematura

Las temperaturas más bajas de las herramientas pueden hacer que la masa fundida se solidifique demasiado pronto, impidiendo que el material llene completamente la cavidad.

Cómo evitar la inyección en piezas moldeadas por inyección

He aquí varios métodos para prevenir los defectos de inyección en los componentes moldeados por inyección:

- Optimizar el diseño de las compuertas: utilizar compuertas en abanico, compuertas submarinas

- Ubicación estratégica de la puerta: junto a las paredes huecas

- Control de velocidad de inyección multietapa

- Menor velocidad global de inyección

- Aumentar la presión de mantenimiento

- Temperaturas de moldeo y fusión más elevadas

- Utilizar material de mayor viscosidad

Solución de problemas de inyección en piezas de plástico

Solucionar los problemas de inyección existentes en las piezas moldeadas por inyección:

- Inspeccionar los componentes moldeados para detectar defectos superficiales

- Revisión de los datos del proceso: velocidades de inyección, presiones, temperaturas...

- Ajustar el tamaño, la posición y la geometría de la puerta

- Ajuste los tiempos de enfriamiento, la temperatura del molde y de la masa fundida

- Pruebe velocidades de inyección más bajas

- Cambiar a una viscosidad más alta resina grado

- Inserciones de compuerta de actualización, ventilación

- Software de simulación para visualizar el flujo

La supervisión proactiva del proceso, el diseño optimizado de las herramientas y el ajuste atento de los parámetros son la clave para prevenir y rectificar los defectos de inyección durante las operaciones de moldeo por inyección. Pero cuando surgen problemas, seguir métodos estructurados de solución de problemas ayuda a que las piezas vuelvan a cumplir las especificaciones rápidamente.

Aspectos a tener en cuenta sobre el chorro

Algunas indicaciones adicionales sobre los defectos de chorro en los componentes de plástico moldeados por inyección:

El chorro compromete la calidad de la pieza: Aunque a veces se trata sólo de una imperfección superficial, el chorro también puede mermar la resistencia, el funcionamiento

Múltiples causas profundas: No hay un único factor que provoque definitivamente la formación de chorro; suele ser una confluencia de condiciones de procesamiento.

Aparece constantemente: Las líneas de chorro suelen aparecer en las mismas zonas de los componentes moldeados de forma consistente

El software de simulación ayuda: Analizar el flujo teórico de materiales mediante tecnología científica de moldeo evita defectos en el mundo real

Los detalles del moho importan: La ubicación/profundidad de los orificios de ventilación, los ángulos de tiro, el acabado de la superficie y los pequeños detalles del utillaje influyen en la probabilidad de inyección.

Es necesario perfeccionar el proceso: Se necesitan parámetros más estrictos para mitigar el jetting; requiere tiempo, habilidad y diligencia.

Selecciones de material erróneas/correctas: Ocasionalmente, el cambio a un grado de resina diferente reduce radicalmente la tendencia al chorro.

Resumen de la inyección en el moldeo por inyección

La dinámica de fluidos del proceso de moldeo por inyección, aunque increíblemente rápida y altamente presurizada, es extremadamente sensible. Factores como el desequilibrio en el llenado, el diferencial de velocidad o las relaciones de viscosidad, que parecen insignificantes, pueden convertirse en defectos significativos en la pieza final, como la formación de chorros.

Pero si se toman el tiempo necesario para aprender qué es el chorro en el moldeo por inyección, los ingenieros de procesamiento pueden ajustar las configuraciones de las compuertas, los perfiles de inyección, las reologías de los materiales y los acabados superficiales de las herramientas para promover frentes de flujo más suaves y laminares en las cavidades. A continuación, el mantenimiento de controles de proceso más estrictos mantiene la operación de bombeo fiable de piezas de plástico sin defectos.

La eliminación de defectos de inyección visibles, aunque a menudo sutiles, presenta retos considerables incluso para los expertos en moldeo por inyección. Afortunadamente, la aplicación de principios científicos de moldeo mediante el perfeccionamiento del procesamiento y la comprobación de los componentes ayuda a los fabricantes de plásticos a mantener sus objetivos de calidad y, al mismo tiempo, a obtener ventajas de coste y eficiencia del moldeo por inyección a largo plazo.

El chorro en el moldeo por inyección es un obstáculo que los moldeadores y diseñadores de piezas pueden superar mediante la colaboración, el trabajo en equipo para la resolución de problemas y las pruebas de mejora continua.