El moldeo por inyección de plástico ha revolucionado la fabricación. Este proceso fundamental produce de todo, desde Legos hasta fundas de iPhone, utilizando maquinaria especializada. Pero, ¿qué es exactamente el moldeo por inyección de plástico? ¿Y qué papel desempeña en la economía mundial?

En esta completa guía, como profesional fabricante de moldeo por inyección de plásticodesglosaremos paso a paso el proceso de moldeo por inyección de plásticos. También descubrirá por qué los principales fabricantes confían en el moldeo por inyección para producir en masa artículos de plástico.

¿Qué es el proceso de moldeo por inyección de plástico?

El moldeo por inyección de plástico es un proceso de fabricación que convierte los gránulos de plástico en piezas totalmente formadas. Máquinas especializadas funden resina de plástico y la inyectan a alta presión en moldes de acero hechos a medida. Una vez que el plástico se enfría y endurece, el molde se abre para revelar los productos recién creados.

Este proceso de gran volumen hace que el moldeo por inyección de plástico sea ideal para la producción en masa. De hecho, los fabricantes lo utilizan para producir miles de millones de componentes de plástico idénticos cada año. Entre las piezas más comunes moldeadas por inyección se incluyen tapones de botellas, señuelos de pesca e incluso dispositivos médicos. La industria del automóvil también utiliza esta técnica para fabricar piezas complejas para el salpicadero.

Los 4 pasos del proceso de moldeo por inyección de plástico

En proceso de moldeo por inyección de plástico puede dividirse en cuatro pasos principales:

- Sujeción

- Inyección

- Refrigeración

- Expulsión

Define el ciclo completo de moldeo que se repite para crear una pieza tras otra mediante una técnica de producción de gran volumen.

Paso 1: Sujeción

Para iniciar la secuencia de moldeo por inyección, las dos mitades del molde de inyección se cierran, formando la cavidad del molde. Las mitades del molde se sujetan firmemente entre sí bajo presión para mantener el molde cerrado durante el proceso de inyección.

Unas barras de unión situadas fuera del molde conectan la mitad fija con la mitad móvil para proporcionar rigidez y soportar la presión durante la sujeción.

Paso 2: Inyección

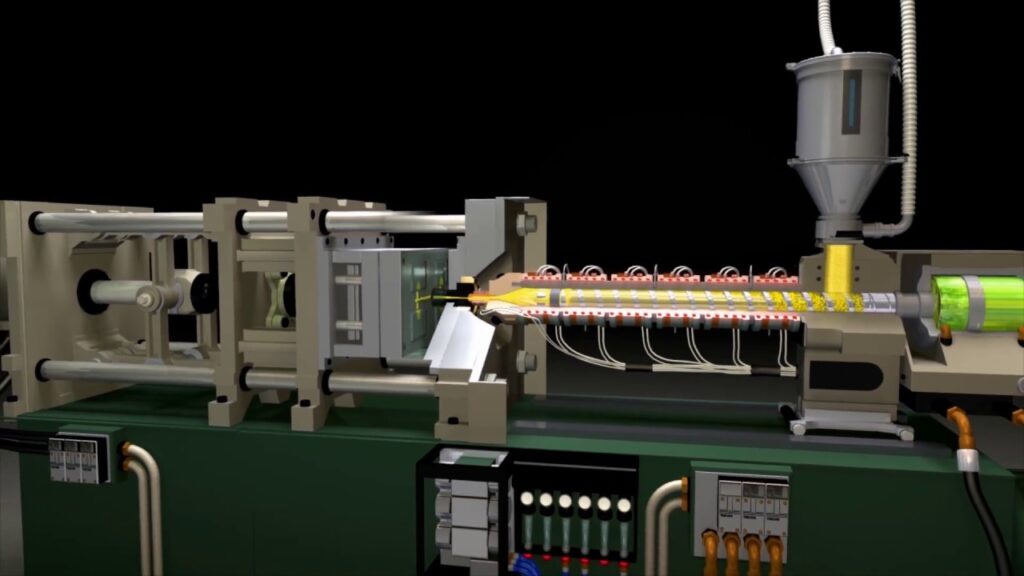

Con el molde bien cerrado, el siguiente paso es inyectar plástico fundido en la cavidad del molde. La unidad de inyección de la máquina de moldeo por inyección contiene una tolva, un barril, un tornillo y una boquilla.

Los gránulos de plástico se introducen en el barril desde la tolva. El tornillo gira y se mueve hacia atrás, permitiendo que los pellets entren y avancen.

Unas potentes bandas calefactoras funden los gránulos de plástico a altas temperaturas. A medida que el husillo avanza, genera presión suficiente para inyectar plástico fundido a través de la boquilla y en la cavidad del molde.

Paso 3: Refrigeración

Una vez llena la cavidad, se mantiene la presión de retención para permitir que la compuerta se solidifique y evitar que el plástico fundido fluya hacia atrás. Este empaquetado se produce a una temperatura y presión óptimas.

En esta fase, los canales de refrigeración transportan refrigerante alrededor de la superficie del molde para solidificar el plástico fundido. El tiempo exacto de enfriamiento depende del grosor de la pared y de la complejidad de la pieza de plástico. Las paredes más gruesas necesitan un ciclo de enfriamiento más largo.

Un control adecuado de la temperatura es vital para garantizar un enfriamiento uniforme. Así se evitan defectos por enfriamiento rápido y se evitan ciclos largos por enfriamiento lento.

Paso 4: Expulsión

Al bajar la temperatura, la pieza solidificada está lista para desmoldearse. La fuerza de sujeción que sujeta las dos mitades se debilita y el molde se abre.

Por último, unos pasadores eyectores empujan las piezas de plástico acabadas fuera de la cavidad del molde, lo que permite al operario retirar las piezas de la máquina de moldeo. El molde vuelve a cerrarse, el ciclo de producción se repite y una nueva pieza de plástico toma forma.

Herramientas necesarias para el proceso de moldeo por inyección de plástico

Para llevar a cabo el proceso de moldeo por inyección se necesita una máquina de moldeo por inyección y un molde. El molde se fija dentro de la máquina de moldeo por inyección y recibe el plástico fundido para formar las piezas.

Máquina de moldeo por inyección - Contiene una tolva, un barril, unidades de calentamiento, un ariete, un molde y una unidad de sujeción. Disponibles en diseños horizontal y vertical, las nuevas máquinas totalmente eléctricas ofrecen mayor precisión y eficiencia energética. Los tamaños de las prensas van de 5 a más de 6.000 toneladas de fuerza de cierre.

Moho - Los moldes tienen una cavidad con la geometría precisa de la pieza final. Puede tener una sola cavidad o múltiples cavidades para la producción de grandes volúmenes. Se mecanizan canales para la refrigeración del molde, el sistema de expulsión, etc. Los moldes complejos pueden tener correderas, levas, mesas giratorias y otros dispositivos para fabricar piezas de plástico intrincadas.

Materias primas utilizadas en el moldeo por inyección

Hay una amplia gama de polímeros termoplásticos adecuados para aplicaciones de moldeo por inyección. Entre los más comunes se encuentra el polietileno (PE), cloruro de polivinilo (PVC), poliestireno (PS), acrilonitrilo butadieno estireno (ABS) y polipropileno (PP).

Estos materiales plásticos están disponibles en forma de gránulos para el moldeo por inyección. Los fabricantes pueden utilizar diversas cargas, refuerzos, lubricantes, colorantes, retardantes de llama y otros aditivos para modificar las propiedades del material.

Seleccionan el tipo de plástico óptimo en función de las propiedades mecánicas, las capacidades de temperatura, la resistencia química, las opciones de color, los aditivos de rendimiento especial y otros requisitos de los componentes acabados.

Ventajas del moldeo por inyección de plásticos

El moldeo por inyección de plásticos ofrece eficiencias de fabricación únicas que lo convierten en un método de producción preferido en muchas industrias. Estas son algunas de sus ventajas:

Producción de gran volumen - Una vez configurada la máquina de moldeo por inyección, puede producir miles de piezas de plástico idénticas en un solo día. La automatización permite la producción en serie las 24 horas del día. Los costes de las piezas son bajos.

Tolerancias finas - El moldeo por inyección puede mantener tolerancias más estrictas que otros procesos competidores, como el mecanizado CNC o la fundición. Las piezas tienen un alto grado de precisión con poca variación entre ellas.

Versatilidad de materiales - Los polímeros termoplásticos ofrecen enormes variaciones en cuanto a propiedades mecánicas, estética, resistencia química, rendimiento, etc. Las piezas pueden colorearse, rellenarse o modificarse para obtener cualidades especiales. Los plásticos reciclados reducen los costes.

Geometrías complejas - Los moldes multicavidad que utilizan técnicas de acción lateral, desenroscado y núcleo plegable pueden producir piezas muy complejas sin necesidad de mecanizado secundario.

Consolidación de la asamblea - El moldeo por inserción permite colocar componentes premontados dentro de una pieza de plástico durante la producción. Las técnicas multidisparo utilizan disparos secuenciales de diferentes plásticos. Esto simplifica el montaje del producto.

Producción rápida - Una vez configurados el molde y la máquina, los ritmos de producción del moldeo por inyección son mucho más rápidos que los de alternativas como el mecanizado CNC o la impresión 3D. Los disparos se realizan en segundos o minutos. La automatización 24/7 maximiza la programación de la producción.

Mano de obra más baja - La automatización de los sistemas de moldeo por inyección reduce considerablemente los costes de mano de obra. Los robots manipulan incluso las piezas acabadas. Un operario puede gestionar varias máquinas/moldes y supervisar los sistemas de manipulación de piezas.

Limitaciones del moldeo por inyección de plásticos

A pesar de ofrecer capacidades de producción en masa, el moldeo por inyección de plástico tiene ciertas limitaciones:

Costes elevados del moho - Los moldes de acero de precisión tienen un coste inicial elevado. Los moldes de aluminio tienen un coste inferior para series cortas, pero no pueden soportar ciclos largos. Sin embargo, los mayores volúmenes de piezas distribuyen el coste del molde sobre el total de piezas producidas.

Residuos materiales - Las piezas de desecho pueden ser 5-10% en peso. Los bebederos, las correderas y las compuertas acaban siendo residuos. Los buenos diseños optimizan el uso del material. Los granuladores muelen los bebederos y los canales para convertirlos en material triturado y reciclarlos en piezas.

Peso de la pieza - Las piezas de plástico muy grandes tienden a combarse o alabearse por su propio peso al enfriarse en moldes abiertos. La mayoría de las piezas no pueden pesar más de un par de kilos, pero más si están huecas. La construcción de dos caras con núcleo evita el pandeo en piezas grandes.

Mecanizado secundario - Algunos aspectos del molde, como las esquinas exteriores afiladas, deben mecanizarse después del moldeo para obtener un mejor acabado. Otras operaciones secundarias, como el roscado de orificios o el montaje de insertos, se realizan después del moldeo.

Aplicaciones del moldeo por inyección de plásticos

Los plásticos moldeados por inyección revolucionaron la fabricación en sectores que van desde la automoción hasta la medicina. Los consumidores utilizan componentes de plástico moldeado por inyección en artículos domésticos cotidianos.

He aquí algunas aplicaciones clave:

Automoción - Paneles, parachoques, componentes de iluminación, depósitos de fluidos, carcasas de instrumentos del salpicadero y piezas de ventilación térmica utilizan ampliamente el moldeo por inyección. Las técnicas más recientes moldean compuestos híbridos de plástico y metal y piezas sobremoldeadas por inyección.

Electrónica - Carcasas de dispositivos móviles, teclados de ordenador, exteriores de mandos de TV y otros aparatos electrónicos de consumo dependen de piezas de plástico de precisión fabricadas por moldeo por inyección. El proceso también moldea minúsculos conectores eléctricos y carcasas de precisión.

Industria médica - Jeringuillas desechables, viales, válvulas, tubos intravenosos, instrumentos quirúrgicos como fórceps y dispositivos de diagnóstico moldeados a partir de plástico diseñado para dispositivos médicos. Las prótesis ligeras más recientes también utilizan plásticos moldeados por inyección.

Industria del embalaje - El moldeo por inyección produce botellas de plástico, envases, tapones y cierres, estuches, bandejas y bolsas para bienes de consumo. El envasado de alimentos moldea plásticos antibacterianos. Los envases de cosméticos se centran sobre todo en piezas de plástico estéticas.

Juguetes - Desde piezas de montaje de maquetas hasta muñecas o piezas de juegos de mesa, el moldeo por inyección ofrece la versatilidad y precisión necesarias para los juguetes producidos en serie. Los juguetes pueden reproducir intrincados diseños de productos imposibles con la mayoría de las demás técnicas de fabricación.

Artículos para el hogar - Los productos cotidianos de plástico utilizan el moldeo por inyección, como recipientes de almacenamiento, utensilios de cocina, ventiladores, componentes de aspiradoras, organizadores, electrodomésticos y accesorios de lavandería.

El moldeo por inyección aprovecha los termoplásticos de ingeniería para fabricar la mayoría de componentes de plástico en diversas aplicaciones comerciales y de consumo.

En conclusión

El proceso de moldeo por inyección de plásticos da nueva forma a polímeros plásticos seleccionados en productos industriales y de consumo utilizables mediante moldes. Esta técnica de fabricación de gran volumen se basa en principios científicos de moldeo para lograr precisión, repetibilidad y altos índices de producción.

El moldeo por inyección transforma gránulos termoplásticos granulados en piezas moldeadas alimentando la materia prima para plastificarla en condiciones controladas de calor y presión antes de inyectarla en cavidades de moldes de precisión. A medida que las piezas se enfrían y curan, pueden expulsarse de los moldes y el ciclo de moldeo se repite automáticamente.

Gracias a la versatilidad de los termoplásticos, la consolidación del ensamblaje en piezas, el moldeo de precisión de componentes diminutos y complejos y la automatización que maximiza la producción, el moldeo por inyección ofrece una productividad de fabricación excepcional en casi todos los sectores.