El moldeo por inyección es uno de los procesos de fabricación más comunes hoy en día. Desde coches a juguetes o dispositivos médicos, las piezas moldeadas por inyección están en todas partes.

Pero, como en cualquier proceso de fabricación, pueden surgir problemas que afecten a la calidad y la eficacia. Uno de los problemas más comunes es la acumulación de contaminantes en el interior de la máquina de moldeo por inyección, como resina plástica degradada, colorantes de una tirada anterior o plástico carbonizado.

Estos residuos pueden provocar piezas defectuosas, un aumento de la chatarra y tiempos de inactividad para detener y limpiar la máquina. Ahí es donde purga un paso fundamental para que su proceso de moldeo por inyección funcione a la perfección. Como profesional fabricante de moldeo por inyección de plásticoLo compartiré en este artículo.

¿Qué es el purgado en el moldeo por inyección?

La purga es el proceso de limpieza de todos los canales del interior de una máquina de moldeo por inyección para eliminar los contaminantes entre los cambios de material y de color.

Específicamente, la purga limpia los residuos de áreas como:

- Barril

- Tornillo

- Boquilla

- Corredor caliente

- Vías de flujo

La purga elimina todos los restos de la antigua resina plástica o colorante para que el siguiente trabajo no esté contaminado. Esto evita problemas como:

- Piezas descoloridas por contaminación cruzada de colores

- Manchas negras de material degradado

- Piezas de aspecto y propiedades deficientes

Al limpiar a fondo la máquina de moldeo por inyección, el purgado garantiza la máxima calidad en su próximo trabajo.

¿Por qué es necesaria la purga en el moldeo por inyección?

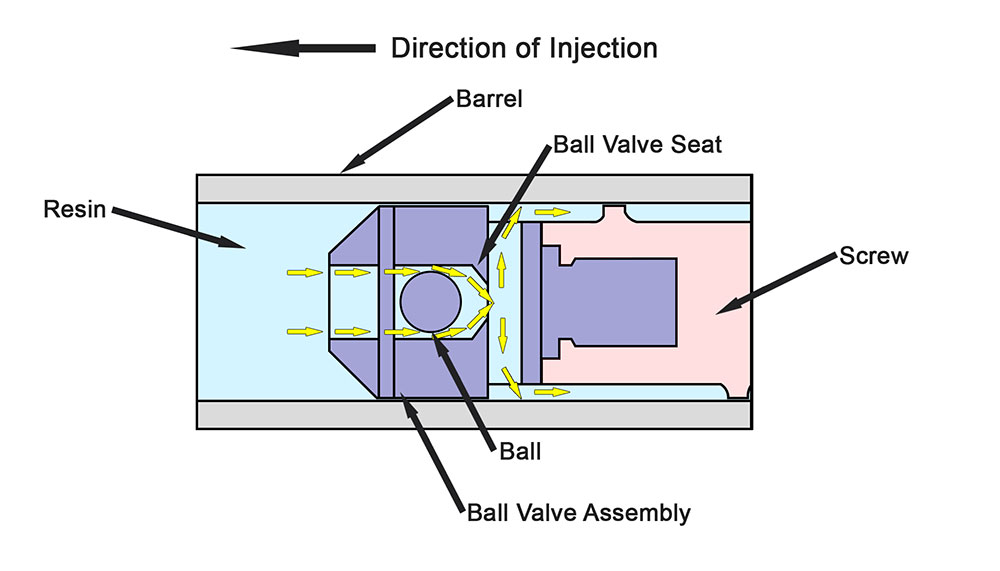

Las máquinas de moldeo por inyección de plástico tienen largos recorridos de flujo que recogen fácilmente los residuos durante el moldeo:

Trayectoria de la resina durante el moldeo por inyección

Pequeñas cantidades de resina degradada, restos de colorante o contaminantes de trabajos anteriores permanecen tras la finalización de una tirada. Con el tiempo, esta acumulación da lugar a varios problemas:

1. Piezas defectuosas

El material carbonizado, la contaminación cruzada y otros residuos en la inyectora degradan la calidad de la pieza. Usted puede notar:

- Piezas descoloridas

- Manchas negras

- Marcas de hundimiento

- Vacíos

- Líneas de soldadura débiles

Las piezas desechadas suponen una pérdida de tiempo y dinero. La purga elimina los contaminantes para obtener una calidad constante.

2. Residuos materiales

Empezar un trabajo con residuos ya en la máquina significa que los contaminantes se mezclan con la nueva resina o colorante. Esto provoca un aumento de los desechos a medida que se purga el material defectuoso.

Purgar a fondo primero evita desperdiciar plástico en buen estado.

3. Cambios largos

Tardar demasiado entre un trabajo y otro reduce el tiempo de producción. Los cambios prolongados para purgar las máquinas por ensayo y error reducen el tiempo de ejecución disponible.

El uso de un proceso de purga optimizado minimiza el tiempo de cambio.

4. Costosos tiempos de inactividad

Una limpieza excesiva de la máquina para eliminar grandes acumulaciones de resina o colorantes degradados obliga a parar la producción. Cuanto más tiempo esté fuera de servicio la máquina, más dinero perderá.

La purga periódica evita largos periodos de inactividad y mantiene las máquinas en funcionamiento.

Limpiando a fondo los moldes de inyección antes de los cambios de producto, La purga es un paso crítico para la calidad, la eficiencia y la minimización de costes.

¿Qué se utiliza para purgar las inyectoras?

La purga requiere un material que fluya fácilmente a través del sistema para lavar los contaminantes sin dejar residuos. Existen tres opciones principales:

1. Resina de producción

Una opción para purgar las máquinas de moldeo por inyección es utilizar la resina plástica o el material triturado del siguiente trabajo. Sin embargo, se desperdicia material bueno incluso antes de que empiece la producción.

La gran cantidad de plástico de calidad que se necesita para purgar correctamente hace que esta opción sea cara.

2. Polímeros de bajo coste

Algunos moldeadores utilizan polímeros de bajo coste como polietileno (PE) o polipropileno (PP) para ahorrar material. Sin embargo, no siempre se purgan a fondo, tardan más y siguen generando residuos.

La escama de botella de PET es otra opción barata pero requiere secado y crea polvo peligroso.

3. Compuestos comerciales de purga

Los compuestos de purga especializados están diseñados para limpiar rápida y eficazmente las máquinas de moldeo por inyección.

Lo son:

- No abrasivo - No raye las superficies de la máquina

- No pegajoso - Aclarar libremente el equipo

- Económico - Utilizar sólo pequeñas cantidades

- Reutilizable - Puede volver a procesarse tras la purga

Al ahorrar tiempo, evitar residuos y mantener las máquinas en funcionamiento de forma eficaz, los compuestos de purga comerciales son la mejor opción para la mayoría de los moldeadores por inyección.

Proceso de purga del moldeo por inyección paso a paso

Para evitar problemas y mantener el buen funcionamiento de su proceso de moldeo por inyección, la purga debe realizarse cada vez que se produzca un cambio de resinas o colores.

He aquí el procedimiento completo de purga:

Paso 1: Preparar la máquina

Antes de introducir el compuesto de purga, prepare la máquina de inyección:

- Retraer el tornillo para despejar el cañón

- Sacar el plástico sobrante hasta vaciarlo

- Gire las zonas de calefacción para purgar las temperaturas recomendadas del compuesto

- Comprobar los ajustes de la máquina como velocidad, presión, posición

- Limpiar la tolva y la garganta de alimentación

Esto evita cualquier posibilidad de contaminación y garantiza un rendimiento óptimo de la purga.

Paso 2: Cargar el compuesto de purga

Con la máquina preparada, añada compuesto de purga a la tolva:

- Añadir Volúmenes de 1-2 barriles de compuesto de purga

- Adelante el tornillo

- Activar la rotación del tornillo y las zonas de calentamiento

El material de purga se fundirá y llenará el sistema, rodeando todos los contaminantes restantes.

Paso 3: Purgar hasta limpiar

Ahora comienza el proceso de depuración:

- Aumentar la velocidad y la presión de inyección

- Abrir las válvulas del punto de purga si es posible

- Deje que el compuesto de purga se empape a alta temperatura para mejorar la limpieza

- Continúe inyectando el compuesto hasta que salga limpio.

Haga funcionar la purga por todo el sistema hasta que no queden signos de degradación o decoloración.

Paso 4: Eliminar el material de purga

Con la máquina limpia, límpialo:

- Reducir la presión y la velocidad de inyección

- Ejecutar el compuesto restante a través de boquillas

- Vaciar la tolva y la sección de alimentación

Esto deja la inyectora completamente vacía y preparada para el siguiente trabajo de producción.

Siguiendo este completo procedimiento de purga para el moldeo por inyecciónElimine todos los contaminantes entre pasadas para obtener una calidad y eficacia óptimas.

Purga de máquinas de moldeo por inyección: Puntos clave

- La purga es el proceso de limpieza de residuos en el interior de las máquinas de moldeo por inyección durante los cambios de color o material.

- La acumulación de contaminantes provoca piezas desechadas, desperdicio de material, cambios lentos y tiempos de inactividad.

- Los compuestos de purga especializados eliminan rápidamente todo rastro de contaminación.

- Se sigue un proceso paso a paso para limpiar a fondo el equipo para la siguiente pasada.

- Una purga constante mantiene los procesos de moldeo por inyección fluidos y eficaces.

Realizar el purgado en sus operaciones de moldeo por inyección evita problemas entre tiradas y mejora el control de calidad. Esto ahorra costes de material y mantiene las máquinas funcionando de forma óptima.

¿Qué es la purga en el moldeo por inyección? Elimina todos los contaminantes, evitando problemas de materiales degradados o contaminación cruzada entre trabajos. Al invertir en el proceso de purga adecuado, su línea de moldeo por inyección producirá piezas uniformes y de máxima calidad una y otra vez.